Рис.

6. Кустарная сборка газогенератора на багажнике легкового автомобиля (США,

1975г.)

В 1946 году, сходу после окончания войны, развитие

технологии и энтузиазм к авто газогенераторам стали падать, т.к.

появился дешевый бензин ($15/галлон). Разработка была так заброшена,

что даже передовые разработки XXI века часто

не позволяли достигнуть тех технических черт газогенераторных установок,

которые были обыкновенны для 40-х годов прошедшего века. В 1946 г. большая часть

проектов, исследовательских работ и производственных команд закончили своё существование

и были перепрофилированы. Принимая во внимание, что большая часть опыта и

результаты последних тестов утеряны, до нас дошла только маленькая часть

скопленных тогда познаний. В главном это то, что к тому времени уже издалече.

Таким макаром, к 1950 году парк газогенераторных тс в промышленно

продвинутых странах сократился до 300 штук.

Рис.

7. Газогенераторный трактор с газогенераторной установкой типа «Имберт»

(Швеция, 1976г.)

В СССР из-за огромного объема древесных отходов,

производимых лесозаготовительной индустрией, было принято решение далее

развивать технологию термохимической конверсии биомассы. В итоге серийное

создание и эксплуатация газогенераторных автомобилей длилась до 1965

года. В период с 1850 г. по 1950 г. в мире проводилось огромное количество исследовательских работ,

направленных на коммерциализацию технологии газификации твердого горючего для

силовых целей. Число книжек, статей и патентов в тот период превысило 10000.

Наибольшее количество публикаций пришлось на период с 1919 г. по 1950 годы.

В СССР исследования в области авто

газогенераторостроения длилось с 1923 г. прямо до 1965 г. и были освещены

в более чем 5000 публикациях.

На 1-ый взор может создаться воспоминание, что

разработка транспортного газогенераторостроения была довольно глубоко

исследована. А упадок вызван научной обоснованностью ее технической

несостоятельности. В реальности разработка интенсивно развивались в

преддверии и во время Первой и 2-ой глобальных войн. Большая часть базовых

трудов по теории газификации жестких топлив и, в особенности, по транспортным

газогенераторам были изданы в период с 1936 по 1944 гг. Глубочайший анализ

публикаций по данной теме, проведенный Академией США в 1983 году, выявил

увлекательный факт. Большая часть трудов, изданных в то время, дублировали друг

друга и отличались только малозначительными конструктивными вариантами, которые

особо не оказывали влияние на работу газогенераторной установки. Анализ развития

технологии транспортных газогенераторов, проведенный Царской академией

Швеции (1950 г.) и Академией США в 1983 г. позволил выделить из 15000

направленных на определенную тематику публикаций 490 главных. В их сосредоточены те познания и опыт

конструирования транспортных газогенераторов, которые сохранились до наших

дней. Проведенное создателями исследование российских литературных источников

по транспортному газогенераторостроению позволило выделить из более чем 5000

книжек, статей и патентных материалов 100 источников, содержащих основную

информацию. С 1965 г. и до настоящего времени в мире было размещено порядка 200

научных трудов по этой теме. Такое количество публикаций в мировом масштабе

свидетельствует о том, что разработка газогенераторостроения находится только в

начале собственного технического развития.

Её развитие велось только нескольким научными школами

и отдельными спецами, которые классифицировали и сохранили часть

достижений середины прошедшего века. Сейчас хоть какой спец, интересующийся

технологией и конструкциями транспортных газогенераторов, сталкивается с

неувязкой недостатка технической инфы. Только этим можно разъяснить создание

в 60-70 гг. прошедшего века газогенераторных установок (Рис. 6, Рис. 7), которые

по своим техническим и эстетическим чертам оказались схожи

моделям, разработанным еще сначала XX века. Эти

разработки воспринималась как чудачество, и часто результаты использовались

для иллюстрации технической несостоятельности технологии в целом.

Возрождение транспортных газогенераторов вышло

на фоне топливного недостатка и скачка цен на нефть, случившимися сразу в

20 странах в 1970 году. Конкретно с того времени велись малочисленные исследования

энергетического использования биомассы (Рис. 4, Рис. 5). Коммерческий энтузиазм к

транспортным газогенераторам был более выражен посреди таких организаций, как

Мировой Банк, Южноамериканское Агентство Интернационального Развития, Европейский Банк

Реконструкции и Развития и пр., ведущих собственный бизнес в практически неразвитых странах. По

сущности дела, на гранты этих организаций и велось развитие технологии с 1970 года

прямо до наших дней. На их средства была издана большая часть направленных на определенную тематику книжек

по технологиям силового использования биомассы и организованы несколько

10-ов научных конференций и семинаров. Не считая того, эта разработка в

итоге получила широкую правительственную поддержку и поощрение к

предстоящему развитию в неких практически неразвитых странах. К примеру,

Южно-Африканская Республика уже к концу 1985 года перерабатывала для

энергетических целей более 1 млн тонн древесной биомассы, из которой 2%

использовалось для нужд тс (Рис. 14). На Филиппинах,

благодаря правительственным инициативам, в 1980 году 25 бензиновых и 3

дизельных транспортных средства были обустроены транспортными газогенераторами. С

того времени в стране эта разработка получила обширное распространение, обнаружив

применение в сельском хозяйстве, в речном кораблестроении (для оросительных

насосов) и в дизель-генераторах.

Рис.

8. Современный газогенераторный грузовой автомобиль (Франция, 2005г.)

Работы по развитию этой технологии также проводились

и в других странах. В Австралии (на западе материка) в 1981 году был построен

транспортный газогенератор для использования на грузовых автомобилях

грузоподъемностью до 8 тонн. Определенные разработки велись в Бельгии, Китае,

Финляндии, Франции, Германии и Швеции. Опыт Швеции в особенности увлекателен. Там

принята программка перевода сельскохозяйственного транспорта на генераторное

горючее до 2010 г. По воззрению правительства, это позволит сделать цены на

сельскохозяйственную продукцию независимыми от цены нефтепродуктов.

ПЕРСПЕКТИВЫ Предстоящего РАЗВИТИЯ

Главный аргумент, высказываемый сейчас в пользу

внедрения газогенераторных технологий, — это возможность использования в

качестве горючего биомассу, которая отличается собственной экологической безопасностью

и «неисчерпаемостью» ресурсов.

1 м3 генераторного газа неплохого свойства

имеет калорийность сгорания приблизительно 5200 кДж. При всем этом калорийность изменяется

очень некординально зависимо от критерий произрастания начальной биомассы.

Например, в газогенераторе из 1кг древесной породы появляется 2,3 м3

топливного газа, из 1кг лигнина — 4,0 м3 газа; из 1кг кокса

каменного угля -3,6 м3; из 1кг. антрацита (ископаемый гумусовый

уголь высшей степени метаморфизма, блестящий, серовато-черного цвета) — 4,5 м3.

Газогенератор из 2,3 кг древесных отходов производит

энергии столько же, сколько можно получить при сжигании 1 литра бензина;

энергия, приобретенная из 3,3 кг древесной породы эквивалентна энергии 1-го литра

дизельного горючего. А из 1,0-1,3 кг древесного угля или 2,5 кг древесных

отходов можно произвести 1 кВт электронной мощности.

По прогнозам профессионалов, в дальнейшем Наша родина могла бы

стать для Европы основным экспортером экологически незапятнанного, возобновляемого

горючего на базе биомассы.

Рис.

9. Возрождение газогенераторных тракторов с газогенераторной установкой типа

«Имберт» (Франция, 2004г.)

Ухудшение экологической обстановки, наблюдаемое в

мире, просит оперативного решения вопросов оптимального получения и

использования энергоресурсов. При обычных методах переработки нужных

ископаемых появляется огромное количество отходов и выделяется много вредных

веществ, участвующих в образовании парникового эффекта на планетке. Принципиальной

практической задачей, по воззрению создателей, является разработка и

улучшение технологий газификации биомассы и действенного сгорания

топливного газа в авто газогенераторах.

ВЫВОДЫ

1. Применение авто газогенераторов с

технической точки зрения лучше всех других силовых установок,

работающих на других видах энергии из-за простоты и дешевизны их

производства. Броским примером этого является факт организации массового

производства газогенераторов в военное время.

2. В развитии рассматриваемой технологии в период

Первой и 2-ой глобальных войн верно выслеживается тенденция способности

сотворения «всеядного» газогенератора, работающего на разных видах биомассы.

3. Газогенераторная разработка отличается высочайшей

гибкостью, позволившей в военных критериях в сжатые сроки сделать установки,

производящие генераторный газ данного свойства для разных областей

внедрения: горючее для тракторов, автомобилей, дрезин, рыболовецких судов.

4. Исследования опровергли закоренелое мировоззрение, что

внедрение генераторного газа заместо бензина являлось принужденной мерой.

Газовое горючее сгорает полнее, потому концентрация окиси углерода в выхлопе газового

мотора в пару раз меньше, чем бензинового либо дизельного.

5. Автомобиль на бензине выбрасывает в атмосферу

сернистый газ, образующейся от сгорания сернистых компонент горючего, также

тетраэтилсвинец. В генераторном газе сера, обычно, не содержится и потому

в выхлопе газового мотора нет ни сернистого газа, ни соединений свинца. В

отработанных газах двигателя внутреннего сгорания из-за неполного сгорания горючего еще

содержится и окись углерода (СО) — высокотоксичное для человека вещество.

Рис.

10. Прицепная газогенераторная установка типа «Имберт» конторы VOLVO (Швеция, 2002г.)

Как газовые, так и бензиновые авто выбрасывают

в атмосферу однообразное количество углеводородов. Для здоровья человека небезопасны

не сами эти вещества, а продукты их окисления. Движок, работающий на

бензине, выбрасывает сравнимо просто окисляющиеся вещества, такие как этил и

этилен. Газовый движок производит метан, который из всех предельных

углеводородов более устойчив к окислению. Потому углеводородный выброс

газового автомобиля менее небезопасен.

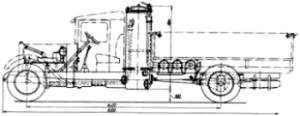

Рис.

9. Сборка ЗИС-13. 1936 г.

Газогенераторные

установки разных конструкций испытывались в большей степени на грузовиках:

ГАЗ-АА, ЗИС-5, ЯГ-4. Из-за утраты мощности газогенераторная модификация

мотора ЗИС-5 оказалась малопригодной для таковой тяжеленной машины, как ЯГ-4.

Потому все внимание сосредоточили на других моделях.

Производственной

базой для выпуска газогенераторных установок был избран харьковский завод

«Свет шахтера». В конце 1935 г. он приступил к изготовлению для

грузовиков ЗИС-5 партии в 500 комплектов системы «Пионер-Д8»

конструкции С. И. Декаленкова. Их выпуск прекращен в 1936 г. Одноврвменно завод

поставил на ГАЗ опытную партию из 76 газогенераторов В-5 конструкции А. А.

Введенского.

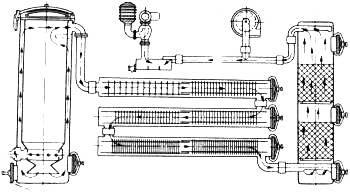

Рис.

10. Газогенераторная установка ЗИС-21. 1938 г.

Что

касается НАТИ, то поочередная работа над моделями НАТИ-10 для ЗИС-5 и

НАТИ-11 для ГАЗ-АА (обе — предстоящее развитие конструкции

«НАТИ-Автодор-2» И. С. Мезина) позволила коллективу института

накопить значимый практический опыт и сделать совершенные конструкции,

применимые для серийного производства. Какой-то из них стала в 1936 г. установка

НАТИ-П4, разработанная под управлением С. Л. Косова. Ее выпуск для установки

на ГАЗ-АА начал в 1936 г. завод «Свет шахтера».

В

предстоящем Горьковский авто завод, делая упор на практические познания по

эксплуатации на грузовиках ГАЗ-АА газогенераторов В-5, НАТИ-11, а позднее и

НАТИ-Г14, скомпилировал свою установку, которой оснащал серийные

газогенераторные грузовики ГАЗ-42. С 1939 по 1946 г. он сделал 33840 машин

этой модели.

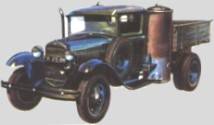

Рис.

11. Серийный газогенераторный грузовик ГАЗ-42. 1939 г.

Рис.

12. Машины ГАЗ-42 на вывозке древесной породы из леспромхоза. 1940 г.

Газогенератор,

очиститель и охладитель газа, также вспомогательное оборудование ГАЗ-42 имели

массу 415 кг, и грузоподъемность автомобиля снизилась с 1500 до 1200 кг.

Невзирая на завышенную до 6,2 степень сжатия и другие меры, мощность мотора

не превосходила 30 л. с., а большая скорость снизилась до 50 км/ч. Чтоб как-то

восполнить резкое ухудшение тяговых характеристик, передаточное число главной

передачи на ГАЗ-42 пришлось прирастить с 6,6 до 7,5.

Розжиг

газогенератора занимал 10-14 мин, расход древесных чурок приравнивался около 53

кг/100 км пути, а припас хода — 60-70 км.

На

ЗИСе под управлением А. И. Скерджиева и А. И. Пельтцера был сконструирован

газогенераторный ЗИС-13 на длинно-базном шасси ЗИС-11. В отличие от ГАЗ-42, у

которого камера сгорания производилась из дешевенькой малоуглеродистой стали с

аллитиро-ванием (покрытием слоем алюминия), у ЗИС-13 она изготовлялась из

хромоникелевой жароупорной стали. ЗИС-13 выполнялся с середины 1936 г. до

середины 1938 г.

Степень

сжатия мотора ЗИС-13 была повышена до 7,0. Для зажигания служило магнето.

Мощность не превосходила 48 л. с., а большая скорость — 45 км/ч. Машина

вышла тяжеленной (3850 кг), а ее грузоподъемкость составляла только 2500 кг.

Расход древесных чурок достигал 80-85 кг/100 км, а припас хода-90 км. Розжиг

газогенератора занимал 7 — 9 мин.

В

общей трудности за два года из ворот завода вышло около 900 грузовиков ЗИС-13.

На замену им в конце 1938 г. пришли машины ЗИС-21. Их газогенераторная установка

была проще и надежней, а ее масса составляла 440 кг. Базисным шасси стало не

ЗИС-11, а ЗИС-5, и хотя грузоподъемность газогенераторной модификации осталась

постоянной (2500 кг), ее оснащенная масса уменьшилась до 3700 кг.

Движок

развивал мощность 45 л. с., а автомобиль — скорость 45 км/ч.

Эта

модель оказалась более успешной посреди газогенераторных машин и в модернизированном

варианте («Урал ЗИС-21 А») выпускалась Уральским авто

заводом в период 1946-1952 гг.

Кроме

грузовых машин в предвоенный период были испытаны газогенераторные модификации

городского автобуса (НИИГТ-П) и даже полугусеничного вездехода ГАЗ-60. Тяговые

способности последнего, умеренные даже с 50-сильным движком, в

газогенераторной модификации (всего 37 л. с.) стали жалкими. В армии дымящий

газогенератор демаскировал машину.

Наряду

с газогенераторными автомобилями, работавшими на древесных чурках, были

разработаны модели, для которых топливом служил древесный уголь. Они получили

очень маленькое распространение, приемущественно в тех районах, где это горючее

являлось побочным продуктом основного производства. Для выпуска таких моделей

НАТИ разработал установки Г21 и Г23, которыми оснащались соответственно ГАЗ-43

и ЗИС-31. Эти установки проще и легче работающих на дровяных чурках: масса

НАТИ-Г21 составляла 250 кг, а НАТИ-Г23-310 кг. Они расходовали приблизительно в

полтора раза меньше (по массе) горючего, их розжиг происходил резвее (за 3-4

мин). Но чистку их газогенераторов, также очистителя-охладителя

приходилось делать через каждые 250 км пробега, в то время как у

древесно-чурочных газогенераторов через каждые 1000 км.

Невзирая

на все дополнительные трудности по обслуживанию газогенераторных установок,

10-ки тыщ снаряженных ими автомобилей как в предвоенный период, так и в годы

войны посодействовали значительно сберечь жидкое горючее.

Перевоплощение твердого горючего в

газообразное основано на сгорании горючего, следующем восстановлении продукта

горения — углекислоты в окись углерода и разложении водяных паров на водород и

кислород в присутствии раскаленного углерода.

Состав газа резко изменяется с

конфигурацией влажности горючего. Уменьшение влажности тянет повышение числа

горючих компонент СО и уменьшает количество СО2. Повышение влажности

содействует повышению СО2 и уменьшению СО.

Окисление горючего добивалось

введения окислителя; в то время гласили — «подачи дутья». При подаче

воздушного дутья выходил «воздушный газ», а при подаче пароводяного

дутья — «водяной газ».

Процесс газификации горючего

происходил в 3-х зонах: подсушки и коксования; окисления; восстановления.

Размещение этих зон в

газогенераторе находится в зависимости от метода ведения процесса газификации.

Метод газификации, в свою очередь,

находится в зависимости от состава твердого горючего, который неодинаков, а поэтому количество

образующейся при газификации смолы, выход золы и, очевидно, газа,

различаются. Это не позволило создать универсальный

«многотопливный» газогенератор для массового использования. На

автомобилях и тракторах отыскали применение газогенераторы 3-х главных типов,

более рациональные для определенного вида горючего и конструктивно приметно

отличающиеся друг от друга. Выделяют последующие главные методы: прямой,

оборотный и горизонтальный.

В прямом процессе употребляются

газогенераторы «с противоточным движением газов», «с восходящим

движением газов» и «прямого процесса». Все три наименования означают

одно и то же и равно использовались в книжках и журнальчиках 1930-1940-х годов.

Дутье подается в газогенератор

снизу. Окисление горючего происходит в нижней части газогенератора. Отбор газа

идет из высшей части.

Горючее, заложенное в высшую часть

генератора, сначала подсушивается, а потом подвергается сухой перегонке под

воздействием высочайшей температуры в этой части газогенератора (300…400 °С). В

итоге из горючего выделяется влага Н2О, метан СН4 и углеводороды типа СnНn.

Потому что отбор газа делается из высшей части газогенератора, то продукты

подсушки и сухой перегонки смешиваются с поступающей снизу основной массой газа

и уходят из газогенератора без последующих конфигураций.

Оставшаяся после сухой перегонки

часть твердого горючего, состоящая в главном из углерода, опускаясь ниже и

встречая на собственном пути жаркий газ (направление движения горючего и газа

«противоточное», отсюда и одно из заглавий), равномерно греется

до температуры 600…650 °С, вследствие чего углерод приобретает способность

вступать в хим взаимодействие с такими продуктами горения, как

углекислота. Углекислота при соприкосновении с раскаленным углеродом перебегает

в окись углерода СО, при этом реакция является эндотермической.

Углерод, не вошедший в хим

соединение с продуктами горения, попадает в нижнюю часть газогенератора, где и

будет сгорать, соединяясь с кислородом воздуха, поступающим в газогенератор.

Последняя реакция сопровождается выделением тепла, с помощью которого в

восстановительной зоне происходит реакция восстановления углекислоты.

В состав газа будут заходить окись

углерода (СО), углекислота (СО2), метан (СН4), этилен (С2Н4), азот (N2),

кислород (О2) и водяные пары (Н2О).

Разглядим газогенераторы с

прямоточным движением газа (опрокинутый процесс, обращенный процесс). Для

содержащих смолы топлив (древесные чурки, торф, бурый уголь) используют

газогенераторы с прямоточным движением газа и горючего. Дутье подается в

газогенератор сверху, а газ отводится снизу. Влага горючего и продукты сухой

перегонки совместно с газами дутья движутся вниз, нагреваясь, окисляясь и

разлагаясь. Опускающееся горючее греется пылающими продуктами перегонки, и

подсушка получается благодаря теплу, выделяющемуся при окислении горючего. Влага

полностью попадает в зону газификации. Газ из газогенераторов обращенного

процесса содержит не достаточно углеводородов, завышенное количество водорода и смолы.

Для газификации топлив, не

выделяющих смол и с малым количеством золы (до 3…4 %), отыскали применение газогенераторы

с поперечноточным движением газа в горючем (горизонтальный процесс).

Газогенератор, работающий по

горизонтальному процессу, представляет собой цилиндрический бункер, нижняя

часть которого, образующая камеру газификации, производится из углеродистой

листовой стали шириной 6-8 мм. Воздухопроводящая фурма, снабженная воздушным

либо водяным остыванием, размещается на неком расстоянии от днища. Фурма

с водяным остыванием врубается в систему остывания мотора либо питается от

отдельного бачка емкостью в 20…40 л.

Зона газификации локализована в

центре камеры в пространстве меж фурмой и газоотборной решеткой. Горючее,

лежащее на периферии, практически не воспринимает роли в процессе газификации и

играет роль термический изоляции.

Разглядим авто

газогенераторы. По суждениям экономического нрава в качестве базисных для

сотворения газогенераторных машин использовались коммерческие авто,

подходящим образом дооборудованные.

Зависимо от степени

приспособленности для работы на газе авто условно делили на специально

построенные, переоборудованные для неизменной работы и адаптированные для

временной работы.

Специально построенные в промышленных

критериях авто отличались доработанным движком, модифицированным передаточным

числом в главной передаче и другой архитектурой кабины и кузова, также

установкой особых контрольных устройств и приспособлений.

Авто, оборудованные для

временной работы на газе, кроме не всегда оптимального размещения

газогенератора, не очень отличались от обыденных.

Авто различались также по типу

размещения газогенератора: «рассредоточенно на шасси автомобиля», в

виде блочной конструкции и на особом прицепе. Все три варианта имели как

свои плюсы, так и недочеты.

Топливом для газогенераторов служили

древесные чурки либо бросок, также угольные либо торфяные брикеты.

Авто бензиновые движки

при переводе их на генераторный газ значительно теряли в мощности. Если учитывать,

что газогенераторы обладали значительными своей массой и габаритами, то

становится понятным, почему эксплуатационные характеристики газогенераторных

автомобилей по сопоставлению с их «бензиновыми» собратьями очень

понижались.

Как пример могут быть приведены

данные по автомобилю М-1Г, переделанному из обыкновенной легковушки М-1. Из-за

установки специального оборудования масса машины возросла с 1350 до 1600 кг.

Мощность же мотора составила всего 37 л.с., в то время как у базисной машины

мотор развивал 50 л.с. По данной причине приметно пострадала динамика автомобиля

— в процессе проведенного осенью 1938 г. испытательного пробега средняя скорость

автомобиля не дотягивала до 61 км/ч.

Аналогичной была ситуация с

грузовыми автомобилями. Газогенераторный грузовик ГАЗ-42, построенный на базе

полуторки ГАЗ-АА, имел грузоподъемность 1200 кг. Мощность мотора составила

30 л.с. против 40 л.с. у базисной модели. Велик был расход горючего — одной

«заправки» ГАЗ-42 дровами хватало всего на 45-50 км пробега.

Большая часть процессов обслуживания

стационарных газогенераторов была автоматизирована, но из-за жестких требований

к массогабаритным чертам автотракторных газогенераторов на водителя

возлагались к тому же обязанности кочегара.

Так как влажность горючего

более 20 % очень понижала температуру горения в зоне окисления, то чурки либо

бросок требовалось за ранее просушить в особых сушилках.

Как можно созидать, немногие

плюсы газогенераторных автомобилей с лихвой «компенсировались»

их бессчетными недочетами.

Вкупе с тем, беря во внимание перспективу

сокращения (по воззрению оптимистов) либо прекращения (по воззрению пессимистов)

использования производных нефти в качестве горючего, газогенераторные установки

вновь могут возвратиться.

Генераторный газ как моторное горючее не только лишь не

уступает бензину, да и превосходит его по своим свойствам.

Упадок газогенераторных технологий был обоснован

только низкими ценами на горючее нефтяного происхождения. На сегодня

жидкое горючее утратило своё преимущество, создав подходящие предпосылки для

предстоящего развития технологии транспортных газогенераторов.

[gaz]

27 августа, 2014

27 августа, 2014  Generator

Generator  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: