Газогенераторные энерго установки по выработке электроэнергии с внедрением твердого углеродсодержащего горючего.

В текущее время главным механизмом, превращающим теплоту сгорания горючего в механическую работу, нужную для выработки электронной и термический энергии в малой и автономной энергетике, является поршневой дизельный движок.

Более комфортными и обычно применяемыми топливами для поршневого мотора является водянистые (бензин либо дизельное горючее) и газообразные (в главном высококалорийные природный и нефтяной газы) Но, неизменный рост цен этих топлив, также расходов на их транспортировку в отдаленные районы все настоятельнее просит активизировать переход на другие более дешевенькие местные горючего, в том числе твердые: уголь, древесная порода, торф и т.п.

Одним из узнаваемых и обширно используемых в 40-50 годы прошедшего столетия методов использования жестких топлив является их газификация, другими словами перевоплощение твердого горючего в газообразное, которое способен потреблять поршневой движок.

Более всераспространенным и легкодоступным видом твердого горючего является древесное горючее, начальная цена которого в ряде всевозможных случаев считают даже отрицательной, имея в виду отходы древесной породы при ее заготовке и переработке.

Твердые горючего, а именно древесная порода, владеют общим свойством — тепловой неустойчивостью. При нагревании твердые горючего распадаются, образуя летучие продукты и жесткий остаток.

При газификации жестких топлив происходят процессы нагрева, сушки, пиролиза и взаимодействия углистого остатка с парогазовой средой (фактически газификация).

Аппараты для газификации древесного горючего известны достаточно издавна и для решения определенных задач используются разные процессы газификации.

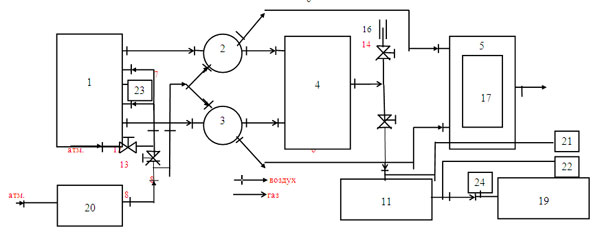

Технологическая схема газогенераторной установки показанная на рисунке 1.

Газогенератор представляет аппарат для термопиролизной обработки древесной породы с получением топливного газа, основными горючими составляющими которого являются водород (Н2 ) и окись углерода (СО). Для получения высококачественного генераторного газа, нужного для использования в поршневых движках, в газогенераторе реализована обращенная многозонная схема газификации твердого горючего, при которой смолистые летучие соединения проходят через активную зону раскаленного углерода, распадаются и газифицируются, что уменьшает содержание смолистых веществ в топливном газе.

Корпус газогенератора имеет разъем, который разделяет его на две части. Высшая часть является бункером, которая имеет форму усеченной прямоугольной пирамиды, большее основание которой размещено в нижней части бункера. Такая форма препятствует зависанию древесного горючего в бункере во время работы газогенератора. Высшая часть бункера имеет кассетный либо шлюзовой питатель для загрузки твердого горючего и технологические лючки с круглыми фланцами, которые употребляются для присоединения к дымовой трубе на время розжига газогенератора и для подачи древесного горючего, в случае внедрения шнекового питателя. На время транспортировки газогенератора бункер может быть демонтирован. Нижняя часть газогенератора футерована огнеупорным кирпичом. В ней размещаются активные зоны, колосниковая решетка и зольник. Активные зоны имеют ряды воздухоподводящих фурм.

Колосниковая решетка создана для удержания слоя раскаленного углерода в обскурантистской зоне, удаления золы и угольной мелочи. Ниже колосниковой решетки размещается зольник, который имеет герметичный боковой лючок для повторяющегося удаления золы. Нижняя часть газогенератора также имеет технологические боковые лючки которые употребляются для зрительного контроля, шуровки, розжига газогенератора и установки термопар для контроля температуры в данной зоне. Значение температуры охарактеризовывает процесс газификации и позволяет оценивать качество генераторного газа. Генераторный газ из газогенератора отбирается над колосниковой решеткой и через коллектор, являющийся сразу подогревателем дутьевого воздуха, поступает в циклонные очистители, поверхность которых употребляется в качестве теплообменника для остывания генераторного газа и нагрева воздуха, подаваемого в сушилку древесного горючего.

Температура генераторного газа на выходе из газогенератора может достигать 600?С. Для обычного протекания процесса заполнения поршневого мотора температура генераторного газа понижается до 40?С. А потому что внедрение в газогенераторе древесного горючего, с относительной влажностью более 25%, приводит к резкому понижению калорийности газогенераторного газа, то физическое тепло от остывания генераторного газа в виде жаркого воздуха направляется на сушку древесного горючего. После остывания генераторный газ направляется в двухступенчатый фильтр. В качестве фильтрующего элемента фильтров применяется топливная щепа либо опилки. После загрязнения фильтрующий элемент сжигается в газогенераторе. В случае использования сухого древесного горючего, жаркий воздух остывания генераторного газа сбрасывается в атмосферу либо употребляется на технологические нужды либо на отопление.

В качестве начального поршневого мотора для газогенераторной энергоустановки избран обширно всераспространенный дизель типа ЯМЗ, переведенный на газодизельный процесс и снабженный адаптивной (самонастраивающейся) системой регулирования подачи газового горючего в дизельный движок, позволяющая поменять соотношение меж газовым и водянистым топливом зависимо от количества и свойства газового горючего и нагрузки, поданной на движок. При всем этом сохраняется возможность работы по дизельному циклу. Отличительной особенностью данной системы будет то, что рейка топливного насоса высочайшего давления не фиксируется при переходе на газодизельный цикл, а остается свободной. Сам этот переход осуществляется открытием газовой магистрали и началом подачи в движок газового горючего. При всем этом не требуется понижение мощности мотора, система поддерживает данный режим зависимо от количества подводимого газа и его теплотворной возможности, меняя соотношение дизельного горючего и газа. При понижении нагрузки на движок до режима холостого хода газовая заслонка запирается стопроцентно, и работа мотора осуществляется на дизельном горючем. Во время работы мотора под нагрузкой в случае понижения количества подаваемого газа по наружным причинам либо конфигурации состава газа (уменьшения его теплотворной возможности) система поддерживает данный высокоскоростной режим работы добавлением нужного количества дизельного горючего. Благодаря принятой схеме регулирования приемистость газодизеля, невзирая на инерционность газового тракта, соответствует приемистости дизеля.

Переход мотора на работу по чисто дизельному циклу осуществляется методом отключения подачи газового горючего.

Основными преимуществами газодизельного процесса и выше описанной системы управления являются:

— возможность пуска установки при отсутствии сторонних источников электроснабжения за счет работы электроагрегата на дизельном горючем в период розжига, пуска и прогрева газогенератора;

— внедрение дизельного горючего в качестве запасного в случае сбоев с поставкой древесного горючего либо выхода из строя оборудования по его подготовке;

— относительно обычное переоборудование дизельного мотора на газодизельный цикл, вероятное даже на месте его эксплуатации;

— обеспечение оперативного автоматического перевода с дизельного на газодизельный цикл и назад при его эксплуатации;

— возможность получения больших характеристик переходного процесса при сбросах и набросах нагрузки (см. рис.2,3);

— простота в освоении и обслуживании, стабильность выходных электронных характеристик.

Газовым топливом при работе агрегата на номинальном режиме замещается 70-75% водянистого нефтяного горючего.

Может быть изготовка энергоустановок электронной мощностью 50, 100, 200, 500 кВт и комплектация из их электрических станций хоть какой мощности по согласованию с заказчиком.

1-газогенератор, 2,3- циклоны-теплообменники (левый, правый), 4-фильтр газа грубой чистки, 5-сушилка горючего, 6-трудопроводы подачи воздуха к сушилке, 7-трубопровод подачи воздуха к циклонам, 8-вход воздуха, 9-выход газа, 10-выход воздуха из сушилки,11 — фильтр газа узкой чистки, 12,13,14,15 — запорные клапаны (клинкеты), 16 — свеча-горелка, 17- кассета, 18 — трубопровод подачи воздуха, 19 — газодизельный электроагрегат, 20 — воздуходувка, 21,22 — тягонапоромеры, 23,24 — термопары.

Рис.1 Структурная схема газогенераторной энергетической установки

Для того чтоб значительно уменьшить потребление электроагрегатом водянистого горючего нужно преобразовать дизельный движок в чисто газовый с принудительным (к примеру, искровым) зажиганием.

При всем этом значительно сокращается цена вырабатываемой электроэнергии, величина которой становиться значительно ниже установленных тарифов на сетевую электроэнергию.

Но перевод дизельного мотора на чисто газовый цикл связан с значимым конфигурацией конструкции базисного мотора, теряется возможность работы по дизельному циклу, понижается качество переходных процессов из-за инерционности процессов выработки генераторного газа. В текущее время разрабатываются технические решения по понижению воздействия данных недочетов при использовании газовых движков.

При выработке поршневым движком электронной энергии выделяется термическая энергия в виде тепла выпускных газов и тепла охлаждающей воды. Данную термическую энергию можно собирать, используя системы когенерации и использовать для отопления и в технологических целях. При всем этом термический энергии вырабатывается в 1,5 раза больше, чем электронной. Но, количество вырабатываемой термический энергии пропорционально количеству выработанной электроэнергии. Потому при понижении электронной нагрузки на электроагрегат выработка тепла также понижается. Нужное для технологического процесса качество термический энергии может быть получено за счет внедрения особых газогенераторов для выработки генераторного газа, созданного для сжигания в котлах либо специально спроектированных под технологический процесс вихревых топок. Такие газогенераторы имеют более ординарную конструкцию, чем газогенераторы сочетаемые с поршневыми движками. Не требуется кропотливой чистки получаемого генераторного газа, а главное его глубочайшее остывание.

Генераторный газ выходит из газогенератора с температурой от 350 до 600ºС. Его физическое тепло уже является теплоносителем. После сжигания в воздушной сфере его температура подымается до 1000 -, 1200ºС а нужная температура для технологического процесса обеспечивается разбавлением спаленных газов определенным количеством воздуха. После этого данная газовая смесь может или на прямую поступать для реализации нужного технологического процесса, или проходить через теплообменники, нагревая воздух, воду либо другой нужный теплоноситель. Технические решения по вопросу сжигания генераторного газа должны учесть условия его воспламенения и процессы, происходящие при его сжигании, с учетом колебания состава генераторного газа зависимо от режима работы газогенераторов. Организация процесса смешения генераторного газа с окислителем (воздухом) определяет соответствие факела горелочного устройства технологическим требованиям. Горелки для действенного сжигания генераторного газа делятся на диффузионные — без подготовительного смешения газа с воздухом и инжекционные с подготовительным смешением газа с воздухом.

В первом случае смешение газа с воздухом осуществляется за горелкой, и сгорание происходит в растянутом диффузионном факеле. При всем этом обеспечиваются широкие пределы регулирования, большой ресурс, объясняемый удаленностью зоны больших температур от устья горелки, устойчивостью горения газа при неком изменении теплоты сгорания генераторного газа.

К недочетам можно отнести завышенный коэффициент излишка воздуха, вызванный вялым процессом смешения, что приводит к уменьшению наибольшей температуры сгорания генераторного газа. Горелки данного типа употребляются в низкотемпературных установках.

Газовые горелки с подготовительным смешением газа и воздуха конструктивно более сложны, но дают возможность получить высокотемпературный факел за счет насыщенного подготовительного смешения, снижающего коэффициент излишка воздуха.

Не считая усложнения конструкции к недочетам данного типа горелок можно отнести наименьшие пределы регулирования из-за способности проскока фронта пламени, некого понижения ресурса в связи с близостью зоны больших температур к носку горелки.

Внедрение инжекционных горелок не просит особых устройств подачи воздуха до горения, при всем этом изменение расхода газа приводит к автоматическому изменению расхода воздуха, коэффициент излишка расхода воздуха остается квазипостоянным.

К преимуществам газогенераторного процесса по сопоставлению с прямым сжиганием твердого горючего можно отнести получение в одном агрегате комфортного для предстоящего использования топливного генераторного газа из разных видов жестких углеродсодержащих топлив (отходы древесной породы, технических изделий, включая переработанные авто покрышки, жестких бытовых и производственных отходов, отходов с/х продукции, пластика и т.д.) с широким фракционным составом — от 1мм. до 1м.

Конструктивные особенности комплексов, также степень механизации и автоматизации процессов производится в согласовании с утвержденным с заказчиком техническим заданием.

Создатель — Вяженков Игорь Викторович т .+7(911)9953274; +7(921)9557383.

27 августа, 2014

27 августа, 2014  Generator

Generator  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: