[Раздел: Газогенераторные авто / Дата: 19.5.12 20:46]

Газогенераторы прямого процесса газификации

Главным преимуществом газогенераторов прямого процесса газификации является возможность газифицировать в их высокозольные шлакующиеся сорта топлив, не содержащих смол.

В этом типе газогенераторов влага горючего не попадает в зону горения, потому воду подводят в нее специально, методом подготовительного испарения и смешения с поступающим в газогенератор воздухом.

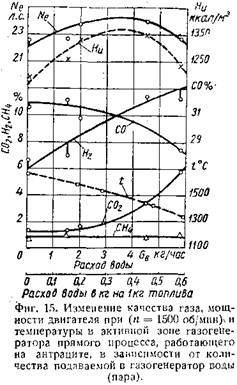

Принудительное введение в зону горения водяного пара в этом случае нужно и полезно. Наличие водяного пара в дутье уменьшает концентрацию кислорода, потому температура в зоне горения снижается. Так, к примеру, если при сухом дутье расходуется 3,3 м3 воздуха на 1 кг газифицируемого антрацита, то при подаче 0,6 кг пара расход воздуха на 1 кг антрацита миниатюризируется до 2,8 м3. При всем этом температура в зоне горения понижается с 1650 до 1370° (фиг. 15), в итоге чего миниатюризируется образование шлака в газогенераторе, потому что некая часть золы не плавится, и возрастает срок службы деталей топливника. Водяные пары, реагируя с углеродом горючего, обогащают генераторный газ образующимся при всем этом водородом, что увеличивает мощность и экономичность мотора.

Потому что реакции образования водяного газа протекают с поглощением тепла, то это вызывает снижение температуры и в зоне восстановления.

На фиг. 15 приведены кривые конфигурации состава газа, его теплотворности и мощности мотора зависимо от количества воды, подаваемой в газогенератор. С повышением подачи воды вырастает количество прореагировавшего водяного пара, в силу чего количество водорода в газе возрастает, а процент содержания окиси углерода миниатюризируется.

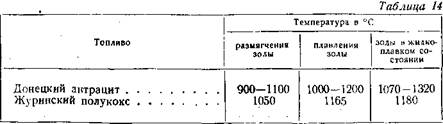

Взаимно обратное положение кривых 2-ух горючих компонент газа СО и Н2 обусловливает наличие максимума на кривых теплотворности газа и мощности мотора. Значение максимума (для всех режимов работы мотора) соответствует расходу 0,4 кг пара на 1 кг горючего (фиг. 16).

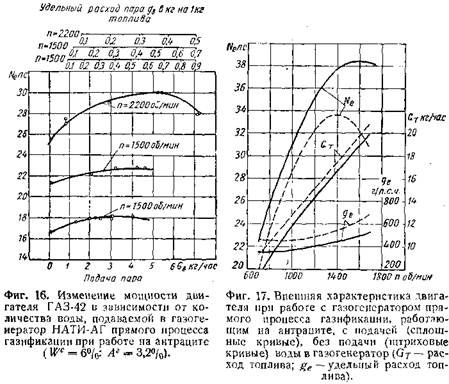

При подаче пара мощность увеличивается на 12-15%. Так, к примеру, при работе газогенератора прямого процесса газификации на антраците без подачи пара движок развивал мощность 33,7 л. с. при n = 1400 об/мин (фиг. 17); подача пара в количестве 20% расхода горючего отдала увеличение мощности до 38,5 л. с. при 1600 об/мин. При всем этом удельный расход горючего снизился с 630 до 490 г/л. с. ч.

В особенности сильное воздействие подача пара оказывает при разжиге газогенератора, работающего на антраците. В данном случае происходит обогащение газа образовавшимся водородом, в итоге чего резко сокращается время разжига (в 3-5 раз) и создается возможность устойчивой работы мотора на газе.

После стоянки выше 1 часа работа мотора на газе без подачи пара в газогенератор часто оказывается вообщем неосуществимой.

Кривая температуры (t) в зоне горения (фиг. 15) и данные, приведенные в табл. 14, демонстрируют, что даже при огромных количествах подаваемого в газогенератор водяного пара температура в камере все таки существенно превосходит температуру плавления золы.

Но при подаче водяного пара структура образующегося шлака меняется, шлак становится более пористым и миниатюризируется сопротивление шлаковой подушки проходу воздуха, что позволяет сохранить нормальную мощность мотора в течение более долгого времени.

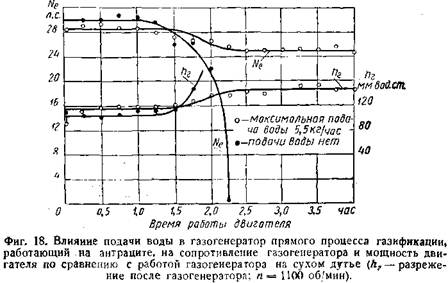

На фиг. 18 показано изменение мощности мотора и сопротивления газогенератора прямого процесса газификации при работе на антраците с подачей и без подачи пара.

При работе без подачи пара шлак, растекаясь по колосниковой решетке, плотно пристает к ней, и через маленький просвет времени (1,5-2 часа) прекращается доступ воздуха в камеру газификации, в итоге чего мощность мотора понижается до нуля. Чистка колосниковой решетки от такового шлака очень затруднена.

При подаче воды в газогенератор в количестве 5,5 кг/час (36% расхода горючего) шлак появляется в виде отдельных кусков, которые скапливаются на расстоянии 15-20 мм выше верхней плоскости колосниковой решетки. Этот шлак не препятствует проходу воздуха в камеру газификации, потому и сопротивление газогенератора, а как следует и мощность мотора, остается со временем практически неизменной. Пои очистке газогенератора шлак может быть просто удален. Приведенный пример наглядно иллюстрирует необходимость подачи воды в газогенератор при работе на шлакующихся топливах с высочайшей концентрацией углерода.

Подача водяного пара в газогенератор должна выполняться пропорционально количеству сжигаемого в газогенераторе горючего. Как следует, зависимо от числа оборотов и нагрузки мотора расход пара должен автоматом изменяться.

Есть последующие методы автоматической регулировки подачи водяного пара в камеру газификации газогенератора:

а) механический метод, когда вода подается в испаритель газогенератора при помощи насоса, приводимого в действие от мотора и имеющего перепускной кран, который связан с дроссельной заслонкой мотора. Таким макаром, количество воды, подаваемой в газогенератор, меняется зависимо от числа оборотов и нагрузки мотора;

б) тепловой метод, когда в испарителе, расположенном поблизости зоны горения, поддерживается при помощи поплавкового устройства нужный уровень воды, а количество образующегося пара меняется зависимо от температуры нагрева испарителя, т. е. зависимо от температуры в зоне горения;

в) гидравлический метод, когда расход воды регулируется иглой, перекрывающей сечение жиклера и связанной с мембраной, на которую повлияет разность давлений до и после диафрагмы, установленной в газопроводе, соединяющем газогенераторную установку с движком;

г) пневматический метод, при котором вода подается в испаритель газогенератора совместно с воздухом, засасываемым в него при помощи обыденного карбюратора.

Из перечисленных методов автоматической регулировки подачи воды более совершенный последний метод.

Недочетом всех обозначенных регулирующих устройств является малая их надежность вследствие сравнимо резвой коррозии деталей, подверженных воздействию воды.

Для того чтоб все количество подаваемой в газогенератор воды находилось в парообразном состоянии и было отлично перемешано с воздухом, температура паровоздушной консистенции должна быть выше температуры насыщения. При расходе воды в 0,4-0,5 кг на 1 кг горючего температура насыщения соответствует 54-58°.

Опыт указывает, что температура паро-воздушной консистенции 150-170° обеспечивает большее увеличение мощности, развиваемой движком, чем при работе на паро-воздушной консистенции, температура которой соответствует лимиту насыщения.

Более подробные данные по этому вопросу приведены при описании работы газогенераторов поперечного процесса газификации.

Больший эффект от подачи водяного пара достигается при работе на топливах с большей концентрацией углерода в единице объема (к примеру, антрацит, полукокс). Газификация этих топлив происходит при очень больших температурах. Для древесного угля, в каком концентрация углерода меньше, чем в антраците, эффект от подачи водяного пара будет наименьшим.

Метод подвода воздуха либо паро-воздушной консистенции и нрав шлакообразования неразрывно связаны меж собой.

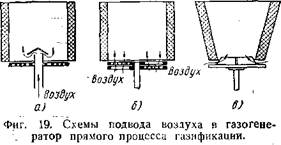

На фиг. 19 показаны имеющиеся схемы подвода воздуха в камеру газификации газогенераторов прямого процесса. В первом случае (фиг. 19, а) воздух подводится через центрально расположенную фурму, во избежание засорения кусочками горючего прикрытую сверху козырьком. При таком методе подвода воздуха шлак скапливается в центре, около фурмы, и обычно используемая в работающих на антраците газогенераторах огнеупорная футеровка в наименьшей степени подвергается выгоранию. Но сама фурма и козырек стремительно разрушаются, если они не прикрыты слоем шлака.

При толстом слое шлака воздух начинает поступать в зону горения по всему сечению, подобно тому как это показано на фиг. 19, б, где закладываемый на решетку при загрузке газогенератора шлак служит изоляцией, защищающей колосники от перегрева, и защищает прозоры колосников от заливания их вновь образующимся шлаком, по этому подача воздуха остается обычной. Дробление шлака и частичное его удаление достигаются вращением решетки и совмещением секторов, не имеющих колосников.

Огромное сечение для прохода воздуха в случае внедрения колосниковой решетки, хотя и гарантирует бесперебойную газификацию горючего, является все таки отрицательным фактором, потому что низкая скорость дутья обусловливает неудовлетворительную работу газогенератора на малых нагрузках и нехорошую приспособляемость его к переменному режиму.

Газогенератор с подачей воздуха через щель, образованную нижней плоскостью камеры горения и плитой, заменяющей собой колосники (фиг. 19, в), не имеет обозначенного недочета. Наличие узенькой щели для прохода воздуха (20-25 мм) позволяет производить дутье с достаточной скоростью даже на малых нагрузках. Образующийся во время работы генератора шлак размещается по периферии, по стенам камеры газификации. При поворачивании плиты вокруг оси шлак срезается имеющимися на плите ребрами.

К недочетам данной схемы относится более резвое разрушение футеровки камеры, чем при подаче воздуха через центрально расположенную фурму (фиг. 19, а), и постепенное оплавление ребер на плите.

Объем камеры газификации газогенераторов, работающих на полукоксе либо антраците, обычно бывает больше, чем у газогенераторов, работающих на древесном угле, потому что из-за образования шлака приходится снижать интенсивность газификации, т. е. наращивать сечение камеры, также увеличивать высоту активной зоны, беря во внимание пониженную обскурантистскую способность горючего.

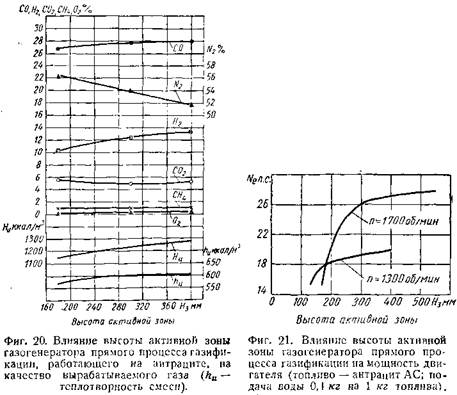

На фиг. 20 и 21 показано изменение состава газа и мощности мотора зависимо от высоты активной зоны газогенератора при работе на антраците. Из диаграммы на фиг. 21 видно, что при 1300 об/мин и высоте слоя до 200 мм кривая мощности идет круто ввысь (воздействие насыщенного восстановления углекислого газа в окись углерода), а при высоте более 200 мм она подымается наименее круто (в главном за счет роста количества водорода в газе).

Аналогичный нрав конфигурации мощности зависимо от высоты активной зоны газогенератора имеет место и при 1700 об/мин. Разница только в том, что перегиб кривой мощности наблюдается не при 200 мм, а при 300 мм, потому что с повышением числа оборотов и мощности мотора возрастает скорость прохождения газа через активный слой горючего газогенератора. Как следует, для окончания процессов образования окиси углерода и водорода требуется большая высота активной зоны. Если же сопоставить удельные объемы камеры горения, отнесенные к 1 л. с., при высоте слоя 200 мм и n = 1300 об/мин и высоте слоя 300 мм и n = 1700 об/мин, то несложно убедиться, что они будут практически схожими (0,45 и 0,48 л/л. с.).

Для получения газа более наилучшего свойства, а как следует и поболее высочайшей мощности мотора, нужно прирастить объем камеры газификации, с тем чтоб удельный объем составлял 0,8-0,9 л/л. с. (при интенсивности газификации порядка 300 кг/м2час).

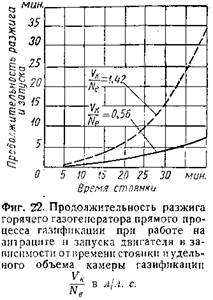

С другой стороны, чем больше будет объем камеры газификации, тем наименее гибкой будет работа газогенератора. На фиг. 22 показано изменение времени пуска зависимо от длительности остановки для 2-ух работающих на антраците газогенераторов 1-го и такого же типа. В первом газогенераторе удельный объем камеры Vk/Ne составлял 0,56 л/л. с., а во 2-м 1,42 л/л. с., т. е. в 2,5 раза больше. Время пуска второго газогенератора (после 40-минутной стоянки) в 5 раз превосходит время пуска первого газогенератора.

Таким макаром, при выборе размеров камеры газификации приходится отыскивать такое решение, которое удовлетворяло бы условиям и неплохого газообразования, и довольно гибкой работы.

Потому что шлак и угольная мелочь в газогенераторе прямого процесса газификации в главном сосредоточены в месте подвода воздуха, а около газоотбора находится свежее горючее, содержание золы в уносимой пыли сравнимо невелико. Это событие вместе с завышенной влажностью газа существенно упрощает задачку его чистки.

Наличие приспособлений, нужных для хранения, дозы и испарения воды, делает газогенератор прямого процесса более сложным по сопоставлению с газогенераторами обращенного и поперечного процессов, не имеющих этих приспособлений. Конструкции камер газификации газогенераторов прямого и обращенного процессов идиентично сложны.

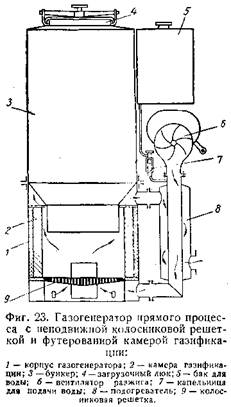

На фиг. 23 показан продольный разрез газогенератора прямого процесса. Газогенератор состоит из бункера и корпуса, внутренняя поверхность которого облицована огнеупорной футеровкой, образующей камеру газификации. Бункер крепится к нижней части газогенератора при помощи фланца и болтов.

При всем этом нижняя часть бункера, выполненная в виде конуса, переходящего в цилиндр, опускается в камеру газификации, образуя кольцевую щель для прохода газа. Воздух в газогенератор поступает через окно вентилятора (который работает только при разжиге) и потом проходит в подогреватель, где происходит испарение воды, подаваемой капельником, и смешение паров воды с воздухом.

Паро-воздушная смесь поступает в нижнюю часть газогенератора. Проходя через колосники, она вступает во взаимодействие с топливом, образуя очаг горения конкретно над колосниковой решеткой. Расстояние меж колосниковой решеткой и нижней частью бункера определяет высоту активной зоны газогенератора, которая в данной конструкции равна 220 мм. Генераторный газ, поднимаясь по кольцевой щели меж обмуровкой и нижней частью бункера, поступает в газоотборный патрубок, потом направляется в подогревательную рубаху испарителя и проходит в очищающую систему.

В нижней части корпуса газогенератора имеется лючок, служащий для удаления золы и угольной мелочи из зольника, также для чистки газогенератора от остатков горючего и шлака.

Футеровка нижней части камеры газификации подвержена разрушению вследствие выгорания и соединения со шлаком. Этот недочет является общим для всех газогенераторов, имеющих глиняную футеровку и созданных для работы на шлакующихся топливах.

В качестве материала для футеровки газогенераторов используют жароупорный цемент (30% глиноземистого цемента и 70% хромомагнезита), корунд (с добавлением суворовской глины) либо каолин.

Футеровка из жароупорного цемента формуется конкретно в кожухе камеры газификации, стремительно там затвердевает (в течение 20-30 час.) и обжигается в процессе работы газогенератора.

Корундовые и каолиновые футеровки изготовляются в виде отдельных фасонных кирпичей шириной 35-50 мм, которые после формовки (либо литья) подвергаются обжигу в печах. Обозначенные материалы выдерживают температуру до 1750-1850°, но недостаточно устойчивы против образования шлака. Срок их службы обычно не превосходит 20 000-30 000 км пробега при работе на древесном угле и 8000-10 000 км при работе на антраците.

Газогенератор имеет более ординарную конструкцию по сопоставлению с другими газогенераторами прямого процесса газификации. В нем отсутствуют автоматом действующее устройство для дозы подаваемой воды и шуровочное приспособление для удаления шлака, потому он подходящ только для работы на древесном угле либо малозольном торфяном коксе. Высокозольные шлакующиеся горючего, к примеру каменноугольный полукокс либо антрацит, требуют четкой дозы подачи воды в газогенератор и наличия приспособлений для удаления шлака.

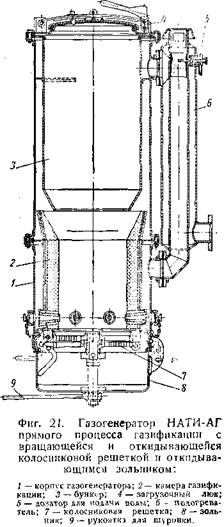

На фиг. 24 показан газогенератор НАТИ-АГ прямого процесса газификации для работы на антраците, имеющий автоматическую подачу воды и приспособления для очистки газогенератора и удаления шлака.

Подвод воздуха осуществляется через трубу, подогреваемую выходящим из газогенератора газом. Паро-воздушная смесь появляется в подогревателе, куда вода поступает под действием разрежения, создаваемого засасываемым в газогенератор воздухом. Для подачи воды служит приспособление, которое по собственному устройству и действию аналогично карбюратору с падающим потоком, т. е. в этом случае использован пневматический метод регулировки подачи воды. Обозначенное приспособление размещено в высшей части подогревателя.

Из подогревателя паро-воздушная смесь поступает в паро-воздушную рубаху, образованную нижней частью корпуса газогенератора и железным кожухом камеры газификации. Тут паро-воздушная смесь греется до температуры 160-170° и поступает через 5 фурм в камеру газификации либо же (если фурмы заглушены) проходит через отверстия в днище камеры в место зольника и дальше через колосниковую решетку в активную зону.

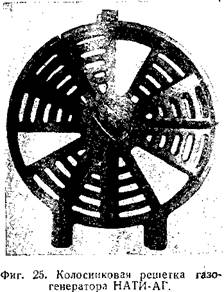

Камера газификации поперечником 230 мм и высотой 400 мм футерована корундовой керамикой. Колосниковая решетка выполнена в виде 2-ух отдельных металлических колец, каждое из которых разбито на 6 секторов: три сектора с колосниками и три свободных (фиг. 25). Верхняя решетка может крутиться с помощью шуровочной ручки, что делает вероятным частичное очищение камеры газификации от шлака.

Как колосниковая решетка, так и зольник газогенератора укреплены на шарнирах и могут откидываться. Это позволяет стремительно разгружать и чистить газогенератор. Отбор газа — верхний, по периферии, меж верхней частью корпуса газогенератора и внутренним бункером.

Производительность газогенератора 60 м3/час; он подходящ для работы на 1,5-тонном грузовом автомобиле. Тесты газогенератора проявили, что подача паро-воздушной консистенции фурмами не обеспечивает размеренной работы.

Газогенератор после 3-4-часовой работы, будучи остановлен на 15-20 мин., пускался с трудом, а при стоянках выше 1 часа запуск его был практически неосуществим из-за застывания шлака конкретно около фурменных отверстий. Любопытно отметить, что при работе газогенератора на древесном угле обозначенного выше явления не наблюдалось. В данном случае шлак залегал в центре камеры газификации. Вследствие пористости и малой плотности древесного угля подаваемый фурмами воздух достигал центра камеры, где и создавалась более раскаленная зона.

Подача паро-воздушной консистенции через колосниковую решетку обеспечивает полностью устойчивую работу и отличные пусковые свойства газогенератора. В данном случае шлак появляется по всему сечению камеры газификации, имеет достаточную пористость, обеспечивает равномерное рассредотачивание воздуха по сечению шахты.

Для предохранения колосников от прогара шлак загружают на колосниковую решетку, что также содействует стабильности работы газогенератора.

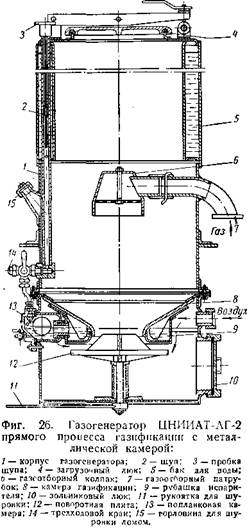

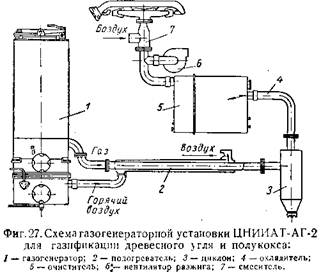

На фиг. 26 изображен газогенератор ЦНИИАТ-АГ-2 прямого процесса для газификации полукокса. В конструкции такового газогенератора применен принцип центрального подвода воздуха и центрального отбора газа, что позволяет сосредоточить активную зону в центре камеры и избежать вследствие этого футеровки. Не считая того, это позволяет получить более высшую интенсивность газификации и скорость дутья, а как следует и поболее гибкую работу газогенератора, и в то же время иметь достаточный объем в камере для скопления шлака. Интенсивность газификации (по месту подвода воздуха, т. е. в горловине) составляет при наивысшем отборе газа 1500 кг/м2час.

Газогенератор состоит из корпуса, конической камеры газификации и зольника. Их фланцы соединены меж собой с помощью 24 болтов. Высшая часть корпуса служит бункером для горючего и имеет цилиндрический бак для воды.

Надежная работа газогенератора в зимнее время года обеспечивается подогреванием бака и размещением трубки для подачи воды снутри газогенератора.

Камера газификации представляет собой горловину конической формы, которая снизу окружена рубахой, заполняемой водой для остывания камеры и образования водяного пара. Нужный уровень воды в рубахе поддерживается с помощью поплавкового устройства. Количество образующегося пара автоматом меняется зависимо от термического режима газогенератора.

ГАЗОГЕНЕРАТОРНЫЕ Авто

КТН Г.Г.Токарев

1955

[1] 2 3 4 … 6 »

15 мая, 2015

15 мая, 2015  Inzhener

Inzhener  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: