На правах рукописи

Глядяев Сергей Олегович

Увеличение ЭФФЕКТИВНОСТИ ИСПОЛЬЗОВАНИЯ ДРЕВЕСНЫХ

ОТХОДОВ ЛЕСОЗАГОТОВОК Методом ПРОИЗВОДСТВА ИЗ Их

Горючего ДЛЯ ГАЗОГЕНЕРАТОРНЫХ УСТАНОВОК

05.21.01. – Разработка и машины лесозаготовок и лесного хозяйства

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Архангельск — 2009

Работа выполнена в Санкт-Петербургской гос лесотехнической академии им. С.М. Кирова

Научный управляющий кандидат технических наук, доцент

Беленький Юрий Иванович

Официальные оппоненты доктор технических наук, доктор

Мартынов Борис Григорьевич

кандидат технических наук

Ведущая организация Братский муниципальный технический

институт

Защита диссертации состоится « » 2009 г. в часов на заседании диссертационного Совета Д.212.008.01 в Архангельском муниципальном техническом институте (наб. Северной Двины, 17, главный корпус, ауд.228).

С диссертацией можно ознакомиться в библиотеке Архангельского муниципального технического института.

Автореферат разослан « » 2009 г.

Ученый секретарь диссертационного совета

кандидат технических наук, доцент Земцовский А. Е.

ОБЩАЯ Черта РАБОТЫ

Актуальность темы. Действенное внедрение природных возобновляемых ресурсов на базе их устойчивого воспроизводства в критериях улучшения экологии среды является одним из главных направлений развития лесной отрасли народного хозяйства. Работа машин и оборудования в лесной индустрии делается на сжигании дорогостоящих и ядовитых нефтепродуктах. Потому животрепещущим становится с одной стороны подмена не возобновляемого горючего возобновляемым, и с другой создание на его базе действенных и выгодных технических установок, способных обеспечить автономным теплом и энергией лесозаготовительное создание в лесу и на лесопромышленном складе. Имеющиеся значимые припасы низкокачественной древесной породы и отходов лесозаготовки являются основой для развития биоэнергетической индустрии, способной решать задачку энергетической и экологической безопасности регионов.

Древесные отходы лесозаготовок после естественной сушки удовлетворяют условиям автогенного горения: влажность меньше 50%, зольность меньше 60%, горючая масса больше 25%/

Технологическая схема полной газификации в газогенераторных установках может рассматриваться как перспективное энерготермическое внедрение древесного сырья. Целенаправленная работа по развитию биоэнергетики позволит сделать технологии, улучшающие экологическую обстановку при их низкой цены.

Газогенераторные движки, работающие на продуктах газификации древесной породы, применялись в годы Величавой Российскей войны, посреди прошедшего столетия огромное количество газогенераторных станций работало на биотопливе и торфе. Но потом их создание стремительно свернулось, и опыт их производства стал не много подходящ. Научно обоснованные способы расчета всех типов газогенераторных установок с дизельным приводом должны быть основаны на решении вопросов высококачественной подготовки древесного горючего, газофикации древесной породы, работы на производимом газе и системы регулирования. Это может быть методом проведения экспериментальных исследовательских работ на газогенераторной дизельной установке и их аналитического обобщения с целью получения методической базы при проектировании и технического оснащения промышленных установок.

Объекты и способы исследования. Объектом исследования является процесс производства биотоплива из древесных отходов лесозаготовок. Теоретические и экспериментальные исследования выполнены на базе технической термодинамики, системного анализа, теории вероятностей и статистики.

Цель работы и задачка исследования. Улучшение технологии лесозаготовки на базе научно обоснованных решений производства высококачественного древесного горючего из отходов для газогенераторных установок, обеспечивающих автономное воспроизводство энергии в лесу и лесопромышленном складе.

Исходя из поставленной цели, сформулирована задачка исследования:

— доказать лучший выбор технологических схем разработки лесосек и оборудование, включающих основной технологический процесс заготовки круглого леса и переработки древесных отходов,

— изучить качество размельченной древесной породы, получаемой в стационарных и передвижных рубительных машинах, и найти статистические закономерности формирования её фракционного состава,

— выстроить математическую модель естественного метода сушки древесных отходов,

— провести экспериментальные исследования на лабораторной газогенераторной установке.

— создать методику расчета главных массогабаритных характеристик газогенераторной установки с газодизелем.

Научные положения, выносимые на защиту :

— статистический детерминизм формирования фракционного состава размельченной древесной породы в рубительных машинах,

— выбор и обоснование хороших технологических процессов лесосечных работ с переработкой древесных отходов,

— математическая модель атмосферной и транспирационной сушки древесной породы,

— аналитическое обобщение результатов работы лабораторной газогенераторной установки на древесных отходах,

— методика расчета главных характеристик газогенераторных установок на древесных отходах в качестве автономных тепло-энергетических установок для лесопромышленных компаний.

Обоснованность и достоверность научных положений подтверждается аналитическим обобщением экспериментальных исследовательских работ, правильностью принятых допущений при формулировании математической модели с позиции теории статистических инвариантов, теории принятия хороших решений

Практическая значимость работы. Результаты выполненных исследовательских работ содействуют выбору хороших решений ресурсосберегающих технологий переработки древесных отходов на биотопливо и их действенное внедрение на лесопромышленных предприятиях

Главные научные и практические результаты, приобретенные лично создателем:

— аналитическое обобщение формирование фракционного состава

размельченной древесной породы в рубительных машинах с позиции теории

статистических инвариантов,

— математическая модель естественной сушки древесных отходов

лесозаготовок,

— методика расчета главных характеристик газогенераторных установок с

дизелем, работающих на горючем газе, производимого из древесных

отходов лесозаготовок,

— рекомендация использования тепла отработанных газов в

газодизеле в качестве сушильного агента для размельченной древесной породы.

Место проведения. Работа выполнена в Санкт-Петербургской гос лесотехнической академии на кафедре Технологии лесозаготовительных производств.

Апробация работы. Главные научные положения диссертации дискуссировались и были одобрены на Интернациональной научно-практической конференции «Современные препядствия лесозаготовительных производств, производства материалов и изделий из древесины» (СПб, 2009 г), научно-технических конференциях СПбГЛТА ( 2007-2009 г. г.).

Публикации. По результатам выполненных исследовательских работ размещены 5 печатных работ, из их 1 в издании, рекомендованнным ВАК, и монография.

Структура и объём работы. Диссертация состоит из введения, 6 разделов, главных выводов, перечня литературы 133 наименований. Общий объём работы 119 стр., включая 10 рисунков и 20 таблиц.

СОДЕРЖАНИЕ РАБОТЫ

Во внедрении обусловлена актуальность темы диссертации, сформулированы цель и задачка исследования, научная новизна и научные положения, выносимые на защиту, а так же практическая значимость.

1. СОСТОЯНИЕ ВОПРОСА И Задачка ИССЛЕДОВАНИЯ.

В данном разделе выполнен аналитический анализ 4 главных

типов технологических процессов заготовки древесной породы целыми деревьями, хлыстами, сортиментный и щепой и переработки получаемых древесных отходов на лесосеке и промышленном складе; образования лесосечных отходов в процессе проведения рубок головного и промежного использования, контраста номенклатуры отходов лесозаготовок, древесных ресурсов для биотоплива возможных, реальных и экономически доступных. Определение отдельных видов ресурсов древесного сырья основано на использовании аналитического, нормативного и табличного способов. Применение способа находится в зависимости от требуемой точности и воздействия разных причин. Реальный объем вторичного сырья в процессе лесозаготовок находится в зависимости от принятой технологии и системы машин.

Технологические процессы использования древесных отходов в качестве сырья в следующих производствах подразумевают его измельчение с предъявлением соответственного свойства. Всеохватывающее внедрение лесных ресурсов в целом становится нужной составляющей выгодного развития компаний лесной отрасли

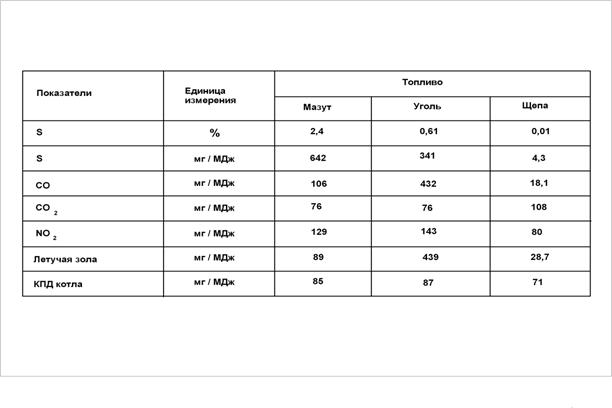

Информация о зольности древесной породы разных пород, содержание энергии и вещественного состава сжигаемых топлив, выставленные соответственно таблицами 1, 2, 3 показывает на то, что внедрение размельченной древесной породы в качестве горючего для тепло-энергетических установок является экологически многообещающим.

Таблица 1.

Зольность древесной породы зависимо от породы.

Порода древесной породы

Содержание золы в % от

полностью сухой древесной породы

Дуб

Береза

Бук

Липа

Клен

Сосна

Ель

1,58

1,1

0,90

—

—

1,22

0,8

Потому древесным отходам как биотоплива соответствует процесс автогенного горения в тепло-энергетических установках, обеспечивающего подходящую экологическую обстановку региона.

Аналитический анализ выполнен на основании исследовательских работ

Анучина Н. П., Кочегарова В. Г., Бит Ю. А., Меньшикова В. Н., Коробова В. В., Рушнова Н. П., ПатякинаВ. И., Шегельмана И. Р., Васильева С. Б., Гинзбурга Д. Б., Лаутнера Э. М. и других.

Таблица 2

Содержание энергии в одной тонне разных видов топлив.

Вид горючего

кВт/ч

В сопоставлении с 1 т. Нефти

Нефть

11806

1,0

Уголь

7528

0,63

Кокс

7750

0,65

Дизельное

11806

1,0

Древесный уголь

7861

0,66

Древесное(30% влажности)

1722

0,35

Таблица 3.

Вещественный состав сжигаемых топлив.

Анализ ресурсов вторичного сырья лесозаготовок, переработки и

использования позволил прийти к выводу о необходимости решения задачки,

изложенной в общей характеристике работы.

2. Создание Размельченной Древесной породы.

Зависимо от вида и размеров перерабатываемого древесного сырья, критерий воплощения процесса и требований к качеству получаемой щепы рубительные машины имеют различное конструктивное выполнение. Оно характеризуется такими признаками, как мобильность, тип рабочего органа, профиль его поверхности, вид и количество режущего инструмента, метод и направление подачи древесного сырья на переработку, форма загрузочного устройства, метод отбора щепы и др..

По признаку мобильности рубительные машины делятся на стационарные и передвижные. Стационарные рубительные машины эксплуатируются на личных недвижных основаниях (фундаментах). Передвижные рубительные установки могут быть автотракторными, плавучими, жд.

Самоходные рубительные установки компонуются на самоходных шасси (автомобиль, трактор). Для обеспечения загрузки древесным сырьем на шасси инсталлируются механические и гидравлические манипуляторы, а так же устройства для подачи древесного сырья к механизму резания. В ряде всевозможных случаев на самоходное шасси устанавливают автономные энерго установки для привода механизма резания.

В качестве основного классификационного признака принимается конструктивная схема механизма резания машины, по этому признаку они делятся на три класса: дисковые, барабанные и конические..

На лесосеке может быть создание щепы последующими системами машин: первой

— ЛП-17А делает валку и пакетирование тонкомерных деревьев,

— ЛТ-168 собирает и транспортирует сырье к месту переработки,

— УРП-1 размельчает древесную породу,

— ТМ-12 вывозит щепу в контейнерах.

2-ой

— ЛТ-168 собирает и транспортирует отходы к месту переработки,

— УРП-1 производит измельчение лесосечных отходов,

— ТМ-12 вывозит щепу в контейнерах.

третьей

— ЛП-19А совершает валку и пакетирование деревьев на волоке,

— ЛО-120 удаляет крону и раскряжевывает деревья.

— ЛТ-189 собирает произведенные сортименты и вывозит к погрузочной площадке.

После окончания производства круглого леса мобильная рубительная машина УРП-1 размельчает древесные отходы, и автощеповоз ТМ-12 вывозит щепу.

При транспортировке щепы и порубочных остатков нереально использовать на сто процентов грузоподъемность тс, т. к. в процессе транспортировки груз уплотняется. Для транспортировки зависимо от расстояния, вида груза могут быть применены некоторое количество видов транспортных машин. На маленькие расстояния щепу и порубочные остатки перевозят тракторами с прицепом. При далеких перевозках употребляются авто с прицепом. Объем груза находится в зависимости от типа машины, емкости кузова и прицепа.

Щепа как предмет труда характеризуется очень различными показателями зависимо от влажности, породы, метода загрузки и др..

Свойство щепы исходя из убеждений транспортировки и выгрузки из подвижного состава определяется большой массой, сыпучестью, влажностью, степенью уплотнения, формой и фракционным составом и др..

Количество размельченной древесной породы учитывают плотной и насыпной массой, которая находится в зависимости от влажности. В процессе погрузки щепа уплотняется и несколько усугубляет разгрузку в силу слипания и смерзания.

Степень использования грузоподъемности характеризуется коэффициентом использования. Различают коэффициенты статического и динамического использования грузоподъемности

Kc = Qf / Qb , (1)

Kd = Pf / Pb , (2)

Где Qf, Qb – соответственно фактическое количество груза и для перевозки т, Pf, Pb – соответственно фактическое и вероятное количество тоннокилометров при полном использовании грузоподъемности.

Коэффициент использования грузоподъемности находится в зависимости от правильного выбора тс при перевозке грузов

определенного нрава, конструкции подвесного оборудования и др..

Производительность автопоезда можно найти по формуле

П = [( T – t ) Q j ] / ( t1 + t2 + t3 + t4 + t5 ) , (3)

Где Т – длительность смены, t — подготовительно-заключительное время на замену, Q – полная нагрузка, j — коэффициент использования времени на замену, t1 , t2 , t3 – время пробега 1 км в обоих направлениях по магистрали ( ветке, усу), t4 , t5 – соответственно время погрузки и разгрузки автопоезда.

3.ЕСТЕСТВЕННАЯ СУШКА ДРЕВЕСНЫХ ОТХОДОВ

Атмосферный воздух можно использовать в качестве естественного источника тепла для сушки древесной породы. К естественным методам относятся атмосферная и транспирационная сушки. Время заслуги материалом древесной породы сбалансированной влажности находится в зависимости от исходной влажности, температуры и относительной влажности воздуха.

Процесс сушки гигроскопических капиллярно-пористых материалов определяется испарением воды с поверхности в окружающий воздух и продвижением воды из внутренних слоев к зоне испарения.

Скорость испарения воды с поверхности гигроскопического материала пропорциональна разности упругостей на его поверхности и в воздухе

dm/dt = l (Um – Up) , (4)

где dm/dt – интенсивность влагоотдачи, l — коэффициент влагоотдачи,

t – время, Um, Up – соответственно поверхностная и сбалансированная концентрация воды.

Процесс продвижения воды изнутри материала к поверхности описан уравнением

dm/dt = – D1 dU/dn , (5)

где dU/dn – градиент концентрации в направлении потока,

D1 – коэффициент влагопроводности,

Удаление воды из плоского материала представлено уравнением

диффузии

¶U/¶t = – D1 ¶2U/¶x2 , (6)

при граничных критериях

— l (Um – Up) = D1(¶U/¶x) x = ±S/2 , (7)

где s – толщина материала.

Cогласно уравнению (7) время диффузионной сушки до влажности W будет описываться формулой

t = d2 (24 D1)-1 ln [(Wн – Wp)/(Wk – Wp)] , (8)

где d – поперечник, Wн, Wk, Wp — соответственно исходная, конечная и сбалансированная влажности.

В капиллярно-поровой структуре материала древесной породы процесс

испарения будет определяться не только лишь диффузией, да и течением пленочной воды. Потому в общем случае имеет место двухфазное движение в виде водяного пара и воды

Q = Q0 + Ql , (9)

Где Q0 – поток пара, Ql – поток воды.

Суммарному сгустку фаз для стационарных критерий протекания процесса соответствует уравнение

Q = — pr2D (RT)-1grad р + 2prH3(3Vh)-1grad P = const, (10)

При построении уравнения сушки круглых лесоматериалов проницаемое место древесной породы представлено в виде системы продольных и круговых капилляров, в какой количество воды, испаряющееся в единицу времени, описано уравнением

Q = wn dLn/dt + wrdLr/dt, (11)

Где wп, wr – соответственно площади испарения воды через продольные и круговые капилляры, dLn/dt, dLr/dt – соответственно скорости испарения из продольных и круговых капилляров.

Для площадей испарения имеют место выражения

wn = 2(r — rp)bV/rlL, (12)

и wr = 4(r — rp) (1- b)V/rlL, (13)

Приобретенная формула сушки лесоматериалов имеет вид

W = Wp + (Wн – Wp) exp(–2xct1/2) , (14)

согласно которой время сушки до влажности W равно

t = [ ln (Wн – Wp) (W – Wp)-1]2 / 4x2c, (15)

тут xс = VmDps(1-j)[2ban/knL + (1-b)ar/krd] (RT)-1 . (16)

Приобретенная формула сушки учитывает все главные характеристики, характеризующие естественную сушку лесоматериалов: коэффициента диффузии, парциального давления насыщенного пара, исходной влажности древесной породы, гигроскопической влажности, относительной влажности воздуха, толщину материала. Если длина много больше поперечника, то в критериях атмосферной сушки коэффициент xс воспринимает значение

xс = xса = VmDps(1-j)[(1-b)ar/krd] (RT)-1 , (17)

и влага удаляется в главном с боковой поверхности.

При транспирационной сушке влага удаляется в главном через торцовые поверхности, потому тут коэффициент xс равен

xс = xсТ = 2VmDps(1-j)[ban/knL] (RT)-1 . (18)

В процессе испарения воды диффузная составляющая безпрерывно возрастает, а капиллярная миниатюризируется

Для размельченной древесной породы коэффициент xс можно определять выражением

xс = xса = VmDps(1-j)[ar/krd] (RT)-1 , (19)

Приобретенные формулы определяют процесс атмосферной сушки лесоматериалов при учете диффузионного и капиллярного процессов испарения и позволяют формулировать условия получения высококачественной щепы и её действенного хранения.

4. ИССЛЕДОВАНИЕ Свойства ЩЕПЫ

Методика проведения исследовательских работ свойства щепы заключалась в выполнении последующих работ: отбора проб, определения содержания в щепе коры и гнилости, фракционного состава, породного состава, влажности.

Исследование проводилось в Лисинском лесхоз-техникуме. Щепа выходила из свежесрубленной стволовой древесной породы различных пород и кустарника. Лесосечные работы производились на лесных площадях со средним объемом хлыста 0,21-0,35 м3, средним поперечником 24 см и средней высотой 17,5 м. Почвогрунты можно отнести к торфо-болотным, перегнойно-глеевым с несущей способностью 0,01-0,10 МПа, т. е. условия проходимости ограниченные. При разработке лесосек в таких критериях порубочные остатки летом укладываются на трелевочный волочил, чтоб происходила естественная сушка.

Создание щепы выполнялось стационарной рубительной машиной МРН20-1 на местности нижнего склада и передвижной рубительной машиной Валмет-1100 на лесосеке.

В качестве сырья для получения щепы на нижнем складе использовалась свежесрубленная низкокачественная древесная порода и малоценных пород. Эталоны длиной 1 м и поперечником 12, 16, 20, 34, 40 см рассортировывались по породам. Бревна поперечником больше 24 см раскалывались.

На лесосеке щепа заготавливалась из порубочных остатков зимней и летней заготовки. Породный состав определялся по формуле древостоя.

Создание щепы из кустарников производилось передвижной рубительной машиной из пород ветла, ольха, береза, осина, их поперечник не превосходил 10 см.

Результаты исследования обработаны по программке «Statistica». При производстве щепы из тонкомерных деревьев получены последующие фракции:

— маленькая зелень в виде хвои и почек, маленькие включения древесной породы и коры, содержание данной фракции до 5%,

— большая зелень в виде пучков хвои с хворостом, огромные кусочки коры, щепа с неотделенной корой, маленькие сучки с хвоей либо без неё, содержание данной фракции до 20% ,

— стволовая с неотделенной корой в виде огромных кусков с корой и без нее, содержание данной фракции 75%/

При просеивании щепы, получаемой из сучьев поперечником меньше 4 см, получаются последующие фракции:

-мелкая зелень в виде хвои и почек – 2%,

— кора – 5,7%,

— древесная порода с неотделенной корой – 92,7%.

Статистические закономерности механического процесса измельчения древесной породы рубительными машинами рассмотрены его с позиции теории статистических инвариантов, как черт однородности неоднородных структур, и являющейся основой в статистической механике

С механической точки зрения создаваемую щепу можно представить в виде динамической системы с огромным числом степеней свободы, роль которых делают характеристики, описывающие её состояние. В стационарных критериях такие системы стремятся к собственному предельному более возможному состоянию.

Совокупа размельченной древесной породы можно рассматривать как собственного рода условное фазовое место, состоящее из числа ячеек, равного числу дискретных значений j размеров щепы. В каждой ячейке содержится количество nj щепы размером lj, характеризующейся энергией образования ej.

Потому задачка исследования ставится последующим образом: отыскать более возможное рассредотачивание щепы от её размера в стационарных статистических критериях её образования при выполнении равенств

å nj = N = const, (20)

å ej nj = E = const , (21)

1-ое равенство отражает условие всепостоянства общего числа образующейся размельченной древесной породы в единицу времени, а 2-ое охарактеризовывает всепостоянство энергии образования. Возможность наполнения ячеек фазового места описывается зависимостью вида

Pj = N! / П nj! , (22)

С учетом формулы Стирлинга, справедливой при n >> 1,

n! = nn en,

формула (22) записана в виде

Sj = ln Pj = N ln N — å nj ln nj. (23)

Таким макаром, более возможное рассредотачивание обосновано равенствами

d Sj = å d ln Pj = å ln nj dnj = 0 , (24)

dN = å dnj = 0 . (25)

dE = å ej dnj = 0 . (26)

Решения системы уравнений выстроено способом неопределенных множителей Лагранжа методом умножения (25) на a, а (26) на b, после суммирования получено уравнение

å ( ln nj – a + bej ) dnj = 0 , (27)

из которого следует условие его выполнения

ln nj – a + bej = 0 , (28)

потому решение (опуская нижний индекс) воспринимает вид

n = exp a exp ( – b e ), (29)

из условия нормировки (20) получено значение

exp a = b N, (30)

потому функция рассредотачивания фракционного состава щепы имеет вид

n = bN exp (– b e ) . (31)

Механическая энергия е образования щепы является суперпозицией 2-ух конкурирующих энергий поверхностной и объёмной: при уменьшении размеров 1-ая возрастает, а 2-ая миниатюризируется (и напротив). Потому энергия образования размельченной древесной породы зависимо от размеров имеет экстремум. В округи экстремума может быть представление этой функции в ряд по степеням текущего l и более возможного lm размеров

е = em + ( l – lm ) [de/dl]m + ½ ( l – lm )2[ d2e/dl2 ]m + 1/6 ( l – lm )3[d3e/dl3]m + …. ,

В экстремуме [ de/dl ]m = 0 , и ограничиваясь квадратичным членом, получаем представление (31) в виде

n = B exp [ – g ( l – lm )2 ] , (32)

тут B = bN exp( –bem ) , g = ½ b [d2e / dl2]m.

При l = lm параметр рассредотачивания B = nm, потому построенная функция рассредотачивания щепы по размерам воспринимает 3-х параметрический вид

n = nm exp [ – g ( l – lm )2 ] , (33)

её можно записать в безразмерном виде, как однопараметрическую, делая упор на модальные значения

n* = exp [ – e (l* – 1 ] , (34)

где n* = n / nm, e = g l2m .

3-х параметрическое рассредотачивание (33) воспринимает вид 2-ух параметрического обычного рассредотачивания в критериях, когда

nm = [(2p)1/2 s]-1 , g = (2s2)-1 , (35)

а однопараметрическое (34) становится обычным, когда e = p.

Сопоставление результатов расчета построенной математической модели с опытнейшеми данными по аспекту χ2 Пирсона показало их адекватность на уровне вероятности достоверности 0,95.

Выполненные исследования открывают общий нрав статистической закономерности формирования фракционного состава размельченной древесной породы, производимой рубительными машинами, и указывают на статистический детерминизм следующих технологических процессов, которые в качестве сырья употребляют древесную щепу.

5. ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ГАЗОГЕНЕРАТОРНОЙ ДИЗЕЛЬНОЙ УСТАНОВКИ

На рынке имеет место широкий диапазон дизельных установок различной мощности, потому обеспечение их газогенераторными и установками, производящими горючий газ из размельченной древесной породы отходов лесозаготовок, является экономически прибыльным проектом. Пи этом достигается выгодная автономность энергетических и термических модулей и обеспечивается экологическая безопасность региона.

Для разработки методики обеспечения дизельной установки нужным количеством щепы, из которой делается горючий газ, были проведены экспериментальные исследования.

Исследования выполнены в лаборатории ДВС и ДУ СПбГМТУ на базе ГИПХ газогенератора и вихрекамерного дизеля 248,5/11 мощностью 8 кВт, с целью определения особенностей рабочего процесса при использовании газогенераторного газа, получаемого из размельченной древесной породы.

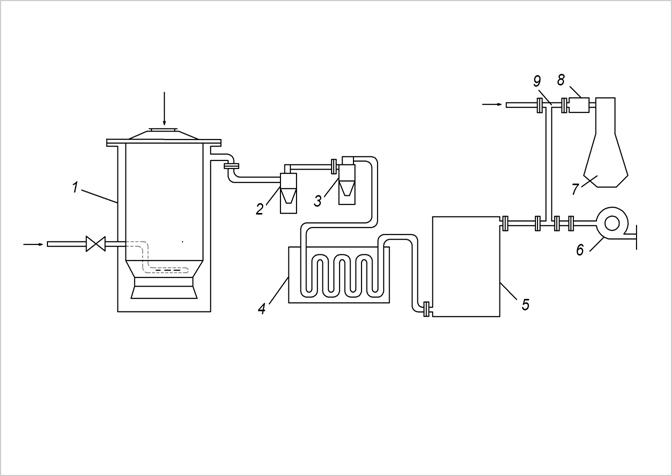

Установка содержит в себе последующие элементы и системы:

— газогенератор, способный газифицировать древесные отходы, характеризующиеся огромным количеством летучих, и обеспечивающий выход генераторного газа с минимальным количеством смол,

— системы остывания и чистки, созданные для понижения температуры генераторного газа и чистки его от вредных примесей, к числу которых относятся зола, сажа, смолистые вещества, сернистые соединения и влага,

— систему розжига, обеспечивающую запуск газогенератора,

— систему воспламенения и сжигания газогенераторного газа,

— системы управления, измерения и регистрации характеристик работы при проведении испытаний.

Внешний облик установки показан на рис.1.

Опытнейший газогенератор относится к типу газогенераторов, обеспечивающих обращенный процесс газификации. Воздух подается в среднюю по высоте часть камеры, в какой происходит процесс горения древесных отходов. Образующиеся газы отсасываются вниз и

потом через кольцевое место меж корпусом и бункером поступают в системы чистки и остывания через газоотборный патрубок, размещенного в высшей части газогенератора.

Активная зона размещена в камере газификации от места подвода воздуха до нижнего среза, ниже размещен зольник.

Зона сухой перегонки и зона подсушки размещаются выше активной зоны, но влага древесных отходов и летучие не могут выйти из газогенератора, минуя активную зону. Проходя через активную зону с высочайшей температурой, продукты сухой перегонки подвергаются

разложению, в итоге которого количество смол в выходящем из

генератора газе некординально.

Для грубой чистки генераторного газа в принятой схеме употребляется двухступенчатый очиститель вихревого типа. Очистители такового типа (циклоны) при маленьких размерах дают высшую степень чистки газа (до 90-95%).

В работающем газогенераторе температура газа составляет 150-3500С. Для увеличения плотности заряда газовоздушной консистенции нужно охлаждать газ перед его подачей в систему питания мотора. Для остывания употребляются радиаторы, в каких происходит остывание и доочистка.

Узкий очиститель предназначен для наибольшей чистки газа от водяных паров и вредных примесей перед его поступлением в систему питания мотора.

Рис.1 Опытнейшая газогенераторная установка

Система розжига ( и отбора) генераторного газа, включающая в собственный состав электровентилятор, создана для розжига газогенератора

Система воспламенения и сжигания генераторного газа применяется при автономной стендовой отработке мотора и содержит в себе эжектор и воспламенитель.

Конструкционные характеристики опытнейшей установки:

— поперечник камеры газогенерации 170 мм,

— поперечник горловины камеры газогенерации равен 82 мм,

— высота активной зоны 200 мм,

— расстояние от фурменного пояса до горловины 120 мм,

— бункер объемом 85 л и высотой 680 мм,

— зольник газогенератор высотой 100 мм и площадью поперечного

сечения 1590 см2 .

Очистители типа циклон имеют сравнимо маленькие габариты и массу и обеспечивают неплохую чистку газа в довольно широком спектре конфигурации режимных характеристик. Они обеспечивают коэффициент чистки потока газа в границах 0,85-0,90 от начального содержания пыли. При поочередном соединении 2-ух циклонов коэффициент чистки растет до 0,97.

Газ высочайшей теплотворной возможности и эластичная работа установки были обеспечены: скоростью дутья в границах 20-30 м/с, числом фурм 8. поперечником фурмы 6,5 мм. высотой зольника 100 мм.

Принципная схема опытнейшей газогенераторной дизельной установки показана на рис.2.

Рис2. Принципная схема опытнейшей газогенераторной дизельной

установки

1 – газогенератор, 2 – циклон, 3 – циклон, 4 – радиатор, 5 – узкий очиститель, 6 – вентилятор, 7 – дизель, 8 – ресивер, 9 – смеситель.

На базе экспериментальных данных установлено, что лучшая скорость газа на входе в циклон должна составлять 18-20 м/с, при огромных скоростях растут утраты напора на циклоне, а при наименьших усугубляется чистка.

Для опытнейшей установки принято:

— расходы газа 15-35 нм3/ч,

— скорость газа на входе в установку 10-250м/с,

— скорость газа на выходе из установки 4-7 м/с,

— скорость газа во внутреннем цилиндре 1,5 м/с,

— наибольшие суммарные утраты напора 100-540 ммвод. ст.

— температура корпуса циклона 200-2500С.

Окончательная чистка газа от пыли, смол, конденсата и т. п. делается в узком очистителе, который выполнен в виде цилиндра с расположенным снутри фильтром., имеется отстойник для конденсата со сливным отверстием.

В качестве фильтрующего материала использована «древесная шерсть» (узкая стружка сечением 0,4х2,5 мм), которая обладает развитой поверхностью контакта и обеспечивает высочайшие характеристики чистки газа, толщина её набивки составляет 100 мм.

В качестве охладителя принята радиаторная схема с прямоугольными ребрами, как более подходящая для данных критерий работы и облегчающая чистку охладителя от загрязнений.

Утраты напора на радиаторе не превосходили 35-40 мм вод. ст..

Аспектом свойства газогенераторного газа является содержание в нем основного горючего компонента окиси углерода СО, оно значительно находится в зависимости от конструкции и режима работы, а так же от черт древесного горючего: породы, влажности, фракционности и др..

Пробные запуски и исходные исследования газогенератора проявили, что для получения газа с нужным для работы мотора содержанием окиси углерода нужны как работы по доводке неких конструктивных частей, так и скопление способностей его эксплуатации, потерянных после 50-х годов.

Для газодизеля животрепещущ насыщенный розжиг генератора перед запуском, тем лучше, чем выше влажность горючего. Нужная удельная производительность пускового вентилятора должна быть в спектре 1,5-2,3 м3/час кВт.

В итоге исследования было установлено последующее:

— исследуемый спектр содержания СО в генераторном газе обширнее, чем у газогенераторных установок 30-50-х годов на дровяном горючем,

— с ухудшением свойства газогенераторного горючего соответственно меняются теплофизические характеристики рабочего тела мотора, что приводит к понижению температуры в цикле и давлений при фиксированных значениях толики водянистого горючего,

— при номинальном давлении в цикле (0,585 мПа) наибольшие температуры в газодизеле выше на 300-3500К, чем у базисного дизеля, как итог уменьшения воздуха при сгорании,

— с ухудшением свойства генераторного газа цикловые подачи дизельного горючего, нужные для заслуги в газодизеле номинального давления, растут и составляют 24-80% от номинальной дозы горючего базисного дизеля, уменьшение одной сотой (1%) содержания СО приводит к повышению толики водянистого горючего на 0,02 (2%),

— на номинальном режиме работы газодизеля соотношение требуемых расходов вторичного и первичного воздуха с ухудшением состава генераторного газа возрастает в 1,35 раза,

— соотношение расходов вторичного воздуха и сухого генераторного газа при ухудшении свойства газа возрастает с 2,36 до 4,00,

— скорость воздуха из фурм является принципиальным фактором воздействия на весь процесс газогенерации, а, как следует, на экономичность газодизеля,

— время пребывания СО2 в обскурантистской зоне не должно превосходить 0,6 секунды,

Приобретенные результаты позволяют сконструировать пути улучшение газодизелей за счет оптимизации режимов розжига, увеличения температуры в обскурантистской зоне газогенератора, скорости первичного воздуха, роста времени пребывания СО2 в обскурантистской зоне, уменьшения влажности биотоплива за счет естественной сушки.

6. ТЕХНИЧЕСКИЕ Способности Сотворения

ГАЗОГЕНЕРАТОРНОЙ УСТАНОВКИ С ДИЗЕЛЕМ.

На основании выполненных исследовательских работ сформулированы главные характеристики, нужные для проектирования газожидкостной энергетической установки задаваемой мощности: удельный расход размельченной древесной породы 1,4 кг/кВтчас, удельный расход газа 3,2 м3/кВтчас, удельный расход воздуха 3,4 м3/ кВтчас, удельная высота активной зоны

20 мм/кВтчас, удельная энергоемкость размельченной древесной породы 0.71кВтчас/кг, удельная энергоемкость газа 0?31 кВтчаc/м3 , удельная энергоемкость воздуха 0,29 кВтчас/м3 , удельная энергоемкость высоты активной зоны 0,24кВтчас/мм .

На основании значений представленных характеристик можно дать оценку массогабаритных характеристик газогенераторной установки с газодизелем. Расчеты демонстрируют, что для газодизеля можностью 180-220 кВт нужно дополнительное оборудованиесо последующими габаритными объемами: газогенератор 7 м3 , высотой 4,0 м и поперечником 1,5 м; охладитель 0,9 м3 , высотой 3,0 м, поперечником 0,6 м; скруббер 5,4 м3 , высотой 3,5 м, поперечником 1,4 м ; газосборник 0,4 м3 . Суммарный габаритный объем оборудования газогенераторной установки становится приблизительно равным 12,7 м3, его масса составит 2,4-4,0 т. Газоходы, объединяющие элементы установки, обязаны иметь поперечникы порядка 22,5-35,0 см. Расход технической воды в обратном контуре установки должен быть 73-77 л/мин.

Действенному кпд газодизеля, равному 25%, соответствуют последующие часовые расходы горючего: щепы 308 кг/час, водянистого дизельного горючего 9,7 кг/час. Экономия дизельного горючего составит 85 -90% от номинальной дозы.

Главные ВЫВОДЫ И Советы

1. Действенное внедрение древесных отходов лесозаготовительного производства в качестве горючего для газогенераторных дизельных установок является животрепещущим решением задачки экологической и энергетической безопасности народного хозяйства. Обобщение результатов эксплуатации газогенераторных установок прошедших лет и выполненных экспериментальных исследовательских работ на опытнейшей лабораторной установке указывают на действительность сотворения на базе обширно всераспространенного дизеля типа Д12 современной газодизельной установки мощностью 180-220 кВт, позволяющей уменьшить расход дизельного горючего более, чем в 5 раз.

2.Приобретенные значения удельных расходов размельченной древесной породы

(1,4 кг/кВтчас), производимого из неё газа (3,2 м3/кВтчас),

воздуха (3,4 м3/кВтчас) и удельной высоты активной зоны (20 мм/кВтчас)

позволяют решать как прямую, так и оборотную задачку при проектировании газогенераторных установок.

3.Результаты исследования позволяют сконструировать пути совершенствования газодизелей:

— оптимизацию режимов розжига следует создавать пусковым регулируемым вентилятором производительностью порядка 20 м3/час,

— повышение времени пребывания СО2 в обскурантистской зоне и полноты восстановления углекислого газа до окиси углерода СО, являющегося главным топливным компонентом, нужно по способности наращивать высоту обскурантистской зоны,

— отлично сухое пыле-золоудаление,

— завышенная влажность древесного горючего понижает температуру процесса газофикации, приводя к повышению содержания негорючего СО2 , что приводит к уменьшению теплотворной возможности производимого горючего, потому лучше иметь влажность топливной щепы не выше гигроскопической влажности,

— чистка производимого генераторного газа является принципиальной составляющей работы газодизеля,

— розжиг создавать либо на древесном угле, либо от остатков предшествующей работы,

— время от начала розжига до подключения мотора на силовой газ составляет 10-12 минут.

4.Фракционный состав щепы, приобретенной на стационарной

рубительной машине нижнего склада из стволовой древесной породы имеет дисперсию меньше, чем щепа, произведенная передвижной рубительной машиной на лесосеке.

5.Обычный закон рассредотачивания, приобретенный в итоге математического моделирования процесса образования щепы с позиции теории статистических инвариантов, правильно обрисовывает фракционный состав размельченной древесной породы, производимой рубительными машинами.

6.Построенная математическая модель естественной сушки лесоматериалов позволяет определять время сушки как на лесосеке, так и нижнем складе.

7.Отработанный газ может быть применен в качестве высокотемпературного агента в сушильных камерах для щепы и лесоматериалов.

ПУБЛИКАЦИИ ПО ТЕМЕ ДИССЕРТАЦИИ

1. Беленький Ю. И., Глядяев С. О. Системы машин для переработки древесных отходов на технологическую щепу на лесосеке. // Разработка и оборудование лесопромышленного комплекса. Вып.1 СПб.: СПбГЛТА..2008. С 43-45.

2. Глядяев С. О. Увеличение эффективности использования древесных отходов лесозаготовок методом производства из их газогенераторного горючего.//Известия Санкт-Петербургской лесотехнической академии: Вып.186. СПб.: СПбГЛТА, 2009.С.184-187.

3. Глядяев С. О. Статистические закономерности формирования щепы в рубительных машинах. // Разработка и оборудование лесопромышленного комплекса. Вып.3.СПб.: СПбГЛТА, 2009. С.57-60.

4. Беленький Ю. И., Глядяев С. О. Способности внедрения газогенераторных установок на лесосеке в качестве автономного энергетического модуля. Материалы интернациональной научно-практической конференции 27-28 марта 2009г. СПб.: СПбГЛТА, 2009. С.126-129.

5. Беленький Ю. И., Глядяев С. О. Внедрение древесных отходов лесозаготовок в качестве биотоплива газогенераторных

установок..- СПб.: СПбГЛТА, 2009. 70 с.

Просим принять роль в работе диссертационного Совета Д.212.008.01 либо прислать Ваш отзыв на автореферат в 2-ух экземплярах с заверенными подписями по адресу: 163007, Архангельск, наб. Северной Двины, 17, Архангельский муниципальный технический институт, Ученый совет. Факс:

ГЛЯДЯЕВ СЕРГЕЙ ОЛЕГОВИЧ

АВТОРЕФЕРАТ

27 августа, 2014

27 августа, 2014  Inzhener

Inzhener  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: