Задачей автоматизации систем пылеприготовления является поддержание заданных параметров: оптимальной тонины помола, безопасной температуры пылевоздушной смеси за мельницей и влажности пы — ,ли, необходимого разрежения, предотвращающего выбивание пыли из мельницы. Поддержание указанных параметров обеспечивает безопасную работу пылесистемы при максимальной ее экономичности. Автоматизация работы мельничных устройств позволяет увеличить производительность мельниц и снизить удельный расход электроэнергии на размол на 10—12%.

Автоматизация системы приготовления с вентилируемыми шаровыми барабанными мельницами

Наименьший удельный расход энергии на размол в шаровых барабанных мельницах получается при максимально-возможной или предельной ее производительности £^ред. Однако режим работы шаровых барабанных

Мельниц при предельной производительности является неустойчивым, так как при превышении ее происходит завал мельницы углем. Поэтому настройка автоматики проводится для производительности, несколько меньшей £^ред, определяемой опытным путем. Так как производительность шаровой барабанной мельницы зависит от степени загрузки мельницы топливом или уровня угля в барабане, то основной задачей автоматизации является поддержание оптимальной загрузки мельницы топливом или оптимального уровня угля в мельнице. При выхола

Щивании, т. е. при значительном уменьшении топливного запаса в бара — 320

Бане мельницы, а также при переполнении барабана углем ухудшаются условия работы мельницы и производительность ее снижается. При ручном управлении персонал, опасаясь аавала мельницы углем, поддерживает обычно £?тл< тем самым недоиспользуется размольная

Производительность мельницы.

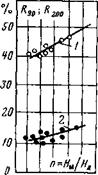

На рис. 14-25,а показана зависимость производительности шаровой барабанной мельницы от уровня угля в барабане: для мельницы типоразмера 287/470 оптимальный уровень угля равен 550 мм от оси барабана (на расстоянии 100 мм от нижней образующей горловины при Ач>Рл = 900 мм).

|

Г |

![]()

![]()

|

<§ 3 |

![]()

|

И |

![]()

Вт/ч

30 го Ю

О

X

Расстояние от оси мельницы, им

А)

|

/ |

||||

|

У°° |

||||

|

И |

/Нд |

|

20 |

6)

6)

SHAPE \* MERGEFORMAT ![]()

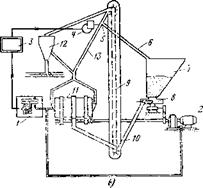

Рис. 14-25. Я&рактеристики изменения производительности ШБМ и тонкости помола. и — зависимость производительности ШБМ. от уровня угля в барабане; б — зависимость производительности ШБМ от параметра загрузки #м/#др, топливо — богословский уголь; 1 — мельница 287/510; 2 — мельница 287/470; в — зависимость тоиины помола от параметра загрузки Ям/#др при постоянном расходе сушильного агента; 1—Ям; 2 — Я2оо.

Величина топливной загрузки мельницы не поддается непосредственному измерению и может быть определена лишь косвенно одним из трех методов: 1) по перепаду давления в мельнице Нм, 2) по уровню пыли в барабане, 3) по шуму шаров. Следует отметить, что третий метод широкого распространения не получил вследствие трудности наладки систем с авторегулятором загрузки мельницы топливом по шуму шаров. Определение топливной загрузки по Нм является наиболее простым и надежным способом и широко используется персоналом электростанций при ручном управлении пылесистемами. Так как Нм зависит не только ог бтопл, но и от скорости сушильного агента в барабане, то либо требуется дополнительный регулятор постоянства расхода сушильного агента, либо в качестве регулировочного параметра принимается не сопротивление мельницы (т. е. перепад давления до и после мельницы), а отношение п = Ям/Ядр перепадов давлений на мельнице и на измерительном дроссельном органе, установленном в обеспыленном потоке, причем Ядр должно быть не менее 0,39—0,49 кПа (40—50 мм вод. ст.). Отклонения воздушного режима при такой схеме не нарушают процесса регулирования загрузки, который в этом случае осуществляется одним регулятором.

Характер зависимости производительности шаровой барабанной мельницы от параметра а (рис. 14-25,6) аналогичен характеру зависи — 21—541 321

Мости производительности мельницы от ее загрузки топливом и, таким образом, параметр п имеет однозначную связь с топливной загрузкой

МеЛЬНИЦЫ £?топл>

Тонина помола зависит np;i Ошар = const и неизменном положении створок сепаратора от расхода сушильного агента и величины загрузки мельницы топливом GTon. n. На рис. 14-25,в показано влияние СТ0Пл на тонину помола в виде зависимости ^эо и ^200 от принятого показателя загрузки п.

При использовании второго распространенного метода измерения величины Отопл уровень топлива в барабане ШБМ определяется по од-

|

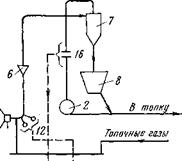

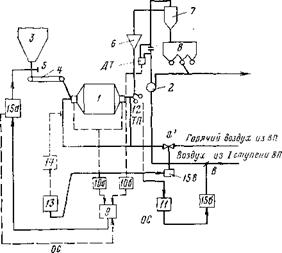

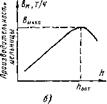

Рис. 14-26. Схема автоматизации пылеприготовительной установки с ШБМ с одним двухимпульсным регулятором загрузки. мельницы Для АШ и ПА. |

Ному из следующих двух импульсов: либо по указанному выше соотношению перепадов давления на мельнице Нш и на измерительной диафрагме за циклоном, определяющей расход вентилирующего агента через систему Ндр (рис. 14-26), либо по перепаду давления на двух введенных в барабан мельницы на разных уровнях пневмометрических трубках с расположенными на и, х наружных концах дроссельными диафрагмами, через которые в мельницу засасывается наружный воздух.

На рис. 14-26 представлена схема автоматического регулирования шаровой барабанной мельницы по перепаду давлений на мельнице с одним двухимпульсным регулятором при сушке и вентиляции мельницы горячим воздухом и транспортировке пыли отработавшим сушильным агентом. Двухимпульсный регулятор загрузки мельницы (РЗМ) 9 получает импульсы от двух датчиков 10, из которых один 10а измеряет сопротивление мельницы, а другой 106 — перепад давления на измерительной диаграгме за циклоном. Регулятор воздействует на сервомотор 11, регулирующий положение шибера 5 и соответственно производительность питателя сырого угля 4. При неизменном сопротивлении пылеприготовительной установки производительность мельничного вентилятора также сохраняется постоянной и поэтому регулятор РЗМ,

322

Поддерживая заданное соотношение между Нш и #яр, будет поддерживать постоянной и угольную загрузку мельницы. Для повышения надежности работы схемы целесообразно подсоединение концов импульсных трубок производить не к патрубкам мельницы, а непосредственно в начальное и конечное сечение полости барабана, т. е. измерять сопротивление собственно барабана мельницы без углеподающего и пылевыдающего патрубков.

|

Рис. 14-27. Схема автоматизации загрузки ШБМ по уровню угля в барабане. |

|

1,2— измерительные (импульсные) трубки; 3 — дроссельные диафрагмы (с отверстиями малого диаметра); 4 — чувствительный орган регулятора загрузки мельницы; 5—контрольный тягомер, измеряющий перепад давления в импульсных трубках; 6 — питатель сырого угля (ПСУ); 7 — сервомотор. |

На рис. 14-27 представлена схема автоматического регулирования шаровой барабанной мельницы по уровню угля в барабане, измеряемому с помощью импульсных трубок

На рис. 14-27 представлена схема автоматического регулирования шаровой барабанной мельницы по уровню угля в барабане, измеряемому с помощью импульсных трубок

1 И 2. Сечение отверстий на дроссельных диафрагмах 3 подбирается так, чтобы при нулевой топливной загрузке, т. е. при выхолощенном барабане, гидравлическое сопротивление обеих трубок было одинаковым, а перепад между ними соответственно равен нулю. По мере роста топливной загрузки барабана повышается уровень шаро-топливной смеси в барабане, при этом согнутый конец нижней трубки 1 оказывается все более погруженным в угольную смесь и гидравлическое сопротивление, преодолеваемое воздушным потоком в нижней трубке, повышается. При этом растет и разность давлений между верхней и нижней трубками, передаваемая в качестве импульса на чувствительный орган регулятора РЗМ. Установленный на щите тягомер 5, подключенный к импульсным трубкам, служит для контроля загрузки мельницы углем. Регулятор РЗМ, воздействуя через сервомотор на питатель сырого угля 6, изменяет подачу топлива при изменении перепада между трубками, увеличивая поступ-

|

—0—г*————— Горша ^ |6 воздух |

![]()

|

І— \ ІЗ ії РТМ Цз |

![]()

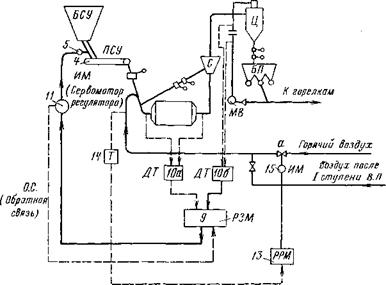

Рис. 14-28. Схема автоматического регулирования системы пылеприготовдения с ШБМ при размоле влажного взрывоопасного топлива.

Рис. 14-28. Схема автоматического регулирования системы пылеприготовдения с ШБМ при размоле влажного взрывоопасного топлива.

У —ШБМ; 2 — МВ: 3 — БСУ;

4—ПСУ; 5 — регулирующий шибер ПСУ; 6 — сепаратор;

7 — циклои; 8 — бункер пыли; 9 — РЗМ (регулятор загрузки мельницы); 10а — датчик РЗМ

По импульсу перепада давления (сопротивления) мельницы;

|

Т±1 |

![]()

|

Г4-/? Г д Гурзм | // ,__Т |

![]()

|

І_______ 1 |

![]()

|

15 |

![]() 106 — датчик РЗМ по импульсу расхода отработанного сушильного агента через измерительную диафрагму 16; И — РТМ (регулятор температуры за мельницей); 12 — термопара РТМ; 13 — сервомоторы регуляторов; 13а — сервомотор ПСУ; 136 — сервомотор клапана на линии горячего воздуха; 13в — сервомотор клапана на линии общего воздуха перед мельницей; 14 — датчик регулятора разрежения перед мельницей; 15 — РРМ (регулятор разрежения перед мельницей).

106 — датчик РЗМ по импульсу расхода отработанного сушильного агента через измерительную диафрагму 16; И — РТМ (регулятор температуры за мельницей); 12 — термопара РТМ; 13 — сервомоторы регуляторов; 13а — сервомотор ПСУ; 136 — сервомотор клапана на линии горячего воздуха; 13в — сервомотор клапана на линии общего воздуха перед мельницей; 14 — датчик регулятора разрежения перед мельницей; 15 — РРМ (регулятор разрежения перед мельницей).

323

Ление угля при понижении и, наоборот, уменьшая подачу топлива при повышении перепада.

Для предотвращения выбивания пыли из барабана применяется регулятор разрежения (см. рис. 14-26). Датчик 14, замеряющий разрежение перед мельницей в трубопроводе сушильного агента, передает импульс регулятору разрежения перед мельницей /3» последний воздействует на сервомотор регулятора 15, который в зависимости от полученного сигнала открывает или прикрывает клапан а на коробе сушильного агента.

Для предотвращения выбивания пыли из барабана применяется регулятор разрежения (см. рис. 14-26). Датчик 14, замеряющий разрежение перед мельницей в трубопроводе сушильного агента, передает импульс регулятору разрежения перед мельницей /3» последний воздействует на сервомотор регулятора 15, который в зависимости от полученного сигнала открывает или прикрывает клапан а на коробе сушильного агента.

Рис. 14-29. Схема автоматизации пылеприготовительнон установки с ШБМ при размоле сухого взрывоопасного топлива.

7 — ШБМ; 2 — МВ; З — БСУ; 4 — ПСУ; 5 — регулирующий шибер’ ПСУ; б — сепаратор; 7 — циклон;

8 — бункер пыли; 9— РЗМ (регулятор загрузки мельницы); Юа — датчик РЗМ по импульсу «сопротивление мельницы»; Мб — датчик РЗМ по импульсу «расход сушильного агента»; И — РТМ (регулятор температуры за мельницей); 12—термопара (ТП) регулятора РТМ; 13 — РРМ (регулятор разрежения перед мельницей); 14—датчик РРМ (тягомер); 15 — сервомоторы регуляторов; !5а — сервомотор (исполнительный механизм ИМ) ПСУ; 156 — сервомотор РТМ. воздействующий на клапаи в на воздухе из I ступени ВП; 15в — сервомотор РРМ, воздействующий на клапан а’ на линии горячего

Воздуха из ВП.

Для поддержания заданной влажности пыли применяется регулятор температуры за мельницей. Повышение №пл существенно снижает производительность мельницы, приводит к забиванию течек, замазыванию пылепитателей. Пересушка пыли недопустима, так как это повышает опасность возникновения взрыва в пылесистеме. Отсутствие простого и надежного способа непрерывного измерения Шпл вынуждает вести регулирование сушильного процесса по косвенному показателю — температуре аэропыли за мельницей. Поддерживая постоянной температуру за мельницей ^"м, можно сохранить влажность пыли в узких пределах.

В качестве измерителя используют термопару, либо термометры сопротивления, либо парожидкостный манометрический термометр.

На рис. 14-28 представлена схема автоматического регулирования системы пылеприготовления при сжигании влажного взрывоопасного топлива, сушильный агент —смесь топочных газов и горячего воздуха, а на рис. 14-29 — схема автоматизации пылеприготовительной установки при сжигании сухого взрывоопасного топлива, сушильный агент — горячий воздух.

Регулятор температуры за мельницей состоит из термопары 12, передающей импульс замеренной температуры £"м регулятору температуры за мельницей 11, который в соответствии с полученным сигналом включает сервомотор 136 клапана на линии горячего воздуха на от — 324

крытие или закрытие клапана б (рис. 14-28) либо сервомотор 156, воздействующий на клапан в на линии подачи частично подогретого воздуха (рис. 14-29).

Автоматизация системы пылеприготовления с молотковыми

Мельницами

Автоматика системы пылеприготовления с молотковыми мельницами с прямым вдуванием пыли в топку включается в общую автоматику процесса горения парогенератора, так как количество выдаваемой

SHAPE \* MERGEFORMAT

|

— Пор к турбинам |

![]()

|

К другим парогенераторам |

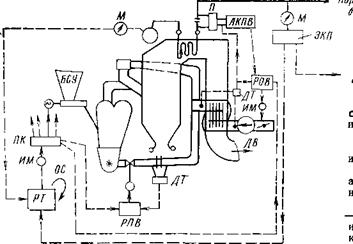

![]() Рис. 14-30. Схема автоматического регулирования системы пылеприготовления с ММ (схема регулирования процесса горения парогенератора с шахтно-мельничной топкой по соотношению «топливо — воздух» с автоматической корректировкой общего воздуха по расходу пара).

Рис. 14-30. Схема автоматического регулирования системы пылеприготовления с ММ (схема регулирования процесса горения парогенератора с шахтно-мельничной топкой по соотношению «топливо — воздух» с автоматической корректировкой общего воздуха по расходу пара).

Мельницами пыли должно точно следовать за изменением нагрузки парогенератора. Поэтому регулятор загрузки мельницы топливом входит в систему авторегулирования процесса горения в качестве регулятора количества топлива, подаваемого в топку.

На рис. 14-30 представлена разработанная ОРГРЭС схема регулирования системы пылеприготовления с молотковыми мельницами. Регулирование загрузки мельницы топливом ведется по соотношению «топливо — воздух» с автоматической корректировкой общего расхода воздуха по расходу пара.

Регулятор подачи топлива в топку РТ, он же регулятор загрузки топливом мельничных систем, получает два импульса: первый — основной — от манометра на барабане или коллекторе перегревателя своего парогенератора и второй импульс — от общего для нескольких парогенераторов корректирующего регулятора давления в паровой магистрали к турбинам, от ЭКП (электронный корректирующий прибор). Регулятор РТ передает сигнал через исполнительный механизм ИМ на плоский контроллер ПК для группового регулирования числа оборотов питателей сырого угля, установленных на молотковых мельницах парогенератора. От ПК передаются два сигнала, первый — к регуляторам РПВ первичного воздуха, подаваемого к мельницам [14], и второй — к регулятору общего расхода воздуха РОВ, подаваемого дутьевым вентилятором в воздухоподогреватель парогенератора.

При повышении расхода пара из парогенератора понижение давления в барабане или в камере перегревателя передается в виде основного импульса на РТ, который воздействует на ПК и электродвигатели питателей сырого топлива, увеличивая подачу угля к мельницам. Одновременно полученные сигналы от РТ передаются из ПК на РПВ и РОВ, увеличивая соответственно расход первичного воздуха на мельницы и

общий расход воздуха на парогенератор. В связи с тем, что от момента увеличения подачи сырого топлива ПСУ до момента увеличения поступления пыли в топку проходит значительный промежуток времени, имеет место запаздывание, которое определяется объемом сепаратора и запасом пыли в нем, что отрицательно скажется на автоматизации процесса горения.

Для устранения вредного влияния инерционности регулятора топлива, управляющего подачей сырого топлива в мельницу, и служит РПВ, который, получив сигнал от ПК, изменяет подачу первичного воздуха в ту или другую сторону, сразу изменяя в соответствии с полученным сигналом и вынос пыли из сепаратора в топку. Одновременно с изменением подачи первичного воздуха регулятором РОВ изменяется также и общий расход подаваемого воздуха в воздухоподогреватель парогенератора, что обеспечивает поддержание заданного соотношения в расходе топлива и воздуха и оптимального, экономичного процесса горения. Наряду с основным сигналом от ПК регулятор первичного воздуха получает также импульсы от дифференциального тягомера, измеряющего расход первичного воздуха, а РОВ получает еще импульсы, во-первых, от автоматического корректора общего воздуха по соотношению «пар — воздух» АКПВ и, во-вторых, от дифференциального тягомера ДТ, измеряющего сопротивление воздухоподогревателя. В свою очередь АКПВ получает импульсы от паромера Я, измеряющего расход пара из парогенертора, и от ДТ (сопротивление ВП). Опыт наладки и эксплуатации указанной схемы регулирования подтвердил высокие ее качества.

Помимо указанные на схеме регуляторов, на каждой молотковой мельнице устанавливается регулятор температуры отработавшего сушильного агента Ь, воздействующий на механически сочлененные клапаны подвода горячего и присадки холодного воздуха к мельнице с сохранением при этом заданного расхода первичного воздуха на мельницу.

Автоматическое регулирование невентилируемых шаровых барабанных мельниц

Автоматическое регулирование шаровых невентилируемых мельниц имеет свои особенности по сравнению с регулированием вентилируемых мельниц. Невентилируемые мельницы работают обычно на сушонке с постоянной влажностью, что снимает необходимость автоматического регулирования влажности пыли. Тонкость помола пыли, выдаваемой невентилируемыми мельницами, зависит от загрузки мельницы топливом так же, как и ее производительность. Увеличение или уменьшение загрузки мельницы топливом приводит к соответствующему изменению производительности мельничной системы и тонкости помола. Поэтому автоматизация невентилируемых шаровых барабанны, х мельниц сводится к регулированию загрузки мельницы топливом. Одним из наиболее объективных методов контроля загрузки мельницы углем является замер уровня топлива в барабане, проводимый с помощью импульсной трубки, помещенной в горловине мельницы (рис. 14-31,а).

Расход воздуха через неподвижную импульсную трубку 1 меняется в зависимости от высоты угольного слоя, который оказывает сопротивление выходящему из трубки воздушному потоку. Подключенный к импульсной трубке тягомер 2 показывает давление в трубке, изменяющееся с изменением высоты слоя угля: чем больше количество топлива в мельнице, тем больше сопротивление выходу воздуха, тем выше давление в трубке к, показываемое тягомером.

На рис. 14-31,6 показана зависимость производительности невен — тилируемой шаровой барабанной мельницы от загрузки мельницы углем, причем последняя характеризуется уровнем угля в барабане, измеряемым по давлению воздуха к перед импульсной трубкой. Как видно из рис. 14-31,6, характер зависимости В = ?(1г) соответствует обычно наблюдаемой зависимости £ = /'((Зт0Пл) (см. для сравнения рис. 14-25,6). Максимальная производительность мельницы соответст — 326

|

|||||||||

|

|||||||||

|

|||||||||

|

|||||||||

|

|||||||||

|

![]()

19 апреля, 2013

19 апреля, 2013  doctype

doctype

Опубликовано в рубрике

Опубликовано в рубрике