|

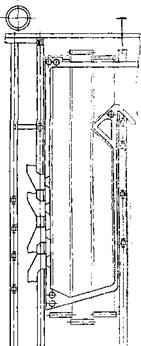

Рис. 11-14. Газомазутная топка парогенератора. ТГМ-84 производительностью 110 кг/с (420 т/ч). |

![]()

Газомазутные топки предназначены для сжигания газа и мазута. Капиталовложения на сооружение электростанций, работающих на газе и мазуте, на 20—25% меньше, чем электростанций на твердом топливе; к. п. д. парогенераторов на 1—3% выше; расход электроэнергии на собственные нужды меньше; отсутствуют золовые выбросы; возможна полная автоматизация; лучше условия труда обслуживающего персонала.

Газомазутные топки предназначены для сжигания газа и мазута. Капиталовложения на сооружение электростанций, работающих на газе и мазуте, на 20—25% меньше, чем электростанций на твердом топливе; к. п. д. парогенераторов на 1—3% выше; расход электроэнергии на собственные нужды меньше; отсутствуют золовые выбросы; возможна полная автоматизация; лучше условия труда обслуживающего персонала.

На газовых топках для сжигания резервного топлива — мазута могут быть применены мазутные горелки с самостоятельным подводом воздуха. В этом случае при раздельном сжигании сильно осложняется система воздуховодов с органами управления, которые должны быть подведены к двум типам горе — лочных устройств для сжигания природного газа и мазута. При этом усложняется также эксплуатация и автоматизация работы парогенератора. При работе на одном из этих двух видов топлива для охлаждения отключенных горелок необходимо подавать воздух. Это количество воздуха не может быть использовано эффективно, что приводит к увеличению избытка. воздуха, а следовательно, к понижению к. п. д. Этих недостатков лишены комбинированные горелки с единой системой воздуховодов, получившие широкое распространение.

Газообразные топлива содержат очень мало минеральных примесей. Мало золы содержится и в мазуте. Поэтому топочные устройства для газообразных топлив и мазута не оборудуются устройствами для удаления золы.

Газомазутные тонки выполняют в видепа- раллелепипеда с подом в нижней части. Все стены и под плотно экранированы, т. е. покрыты трубной системой, в которой циркулирует питательная вода — конденсат отработанного в турбине пара с добавком химически очищенной воды в парогенераторах с естественной циркуляцией или чистого конденсата в прямоточных парогенераторах. На парогенераторах с естественной циркуляцией под выполняется наклонным (рис. 11-14), а на парогенераторах с принудительной циркуляцией под может выполняться и горизонтальным.

Для обеспечения хорошего смесеобразования газовое топливо, а при сжигании жидких топлив — мазут и весь воздух, необходимый для сжигания этих топлив, подают в топку через горелки. Горелки

Предназначены также для первичного смесеобразования путем перемешивания газа или распыленного жидкого топлива с воздухом. В сочетании со способом их компоновки на парогенераторе они служат для стабилизации горения и аэродинамической и тепловой организации процесса сжигания.

Чисто мазутная горелка состоит из регистра и мазутной форсунки, устанавливаемой по его оси. Применяют регистры цетробежного типа в виде улитки или тангенциального лопаточного аппарата и регистр аксиального типа, состоящий из лопаток, установленных в канале радиально и повернутых под некоторым углом к оси горелки. Пройдя регистр, поток воздуха завихривается, что способствует лучшему смешению воздуха с распыленным мазутом, а также улучшению условий зажигания.

На газомазутных парогенераторах, а также и на парогенераторах, предназначенных для работы только на газообразном топливе или на мазуте, горелки преимущественно располагают на фронтовой стене в один или несколько ярусов. На парогенераторах с паропроизводи — тельностью до 45 кг/с (до 160 т/ч) горелки располагают в один или два яруса, на парогенераторах 64 кг/с (230 т/ч) —в три яруса, а на парогенераторах 116 кг/с (420 т/ч) и более — в четыре яруса.

Так, парогенератор ТГМ-84 (см. рис. 11-14) производительностью 420 т/ч имеет 24 горелки, расположенные в четыре яруса на фронтовой стене; производительность каждой горелки 11,6 МВт (10*106 ккал/ч), по мазуту — 0,347 кг/с (1250 кг/ч), а по природному газу—0,4 м3/с (1400 м3/ч); теплонапряжение объема топки 0,203 МВт/м3, [175 • Ю3 ккал/(м3 • ч)].

Фронтальная компоновка горелок является наиболее конструктивной и удобной в эксплуатации. Газопроводы и мазутопроводы к горелкам имеют меньшую длину, однотипны и просты по конструкции. Газопроводы, мазутопроводы и горелки с органами их управления в цехе по всем парогенераторам выносятся на единый, открытый фронт, доступный для обслуживания и ремонта.

Для интенсификации процесса сжигания применяют встречное расположение горелок на боковых или на фронтовой и задней стенах топки. В последнем случае тепловое напряжение поперечного сечения топки может быть повышено до 7000 кВт/м2.

Встречное расположение горелок используют преимущественно на прямоточных парогенераторах. В этом случае скорость воздушного потока на выходе из горелок при номинальной нагрузке можно принимать равной 70 м/с. Расстояние между стенами, на которых расположены горелки, следует выбирать от 5 до 10 калибров, принимая за калибр диаметр амбразуры горелки.

Воздух в горелки подается принудительно дутьевыми вентиляторами, устанавливаемыми перед воздушным подогревателем парогенератора. При этом парогенераторы снабжаются системой автоматического регулирования подачи воздуха в соответствии с расходом газа и автоматической блокировкой, прекращающей подачу газа при недопустимом уменьшении расхода воздуха.

При работе с малыми избытками воздуха для более точного соблюдения соотношения в подаче воздуха и топлива желательно осуществлять индивидуальный подвод воздуха к каждой горелке. При этом воздуховод должен иметь устройство для надежного замера расхода воздуха при наладке горелки и для периодического контроля во время работы парогенератора.

Размеры топочного устройства парогенератора определяют, ориентируясь на расчетные характеристики газомазутных топок (табл. 11-4), полученные как средние статистические данные о работе современных, хорошо налаженных аналогичных топочных устройств.

|

Таблица 11-4 Расчетные характеристики камерных топок парогенераторов производительностью выше 75 т/ч для сжигания горючих газов и мазутов

|

Примечания: 1. Для газомазутных парогенераторов, длительное время работающих на мазуте, характеристики топок принимаются по мазуту.

2. Для парогенераторов £>= 120-^420 т/ч тепловое напряжение объема топки ду может быть увеличено до 350 кВт/м3.

Для парогенераторов £>^75 т/ч <7у может быть увеличено в несколько раз при той же величине потери <7з. При этом должны быть приняты меры для обеспечения надежной работы экранов и перегревателя.

3. При автоматическом регулировании подачи топлива и воздуха и присосах в топке не более 0,05 можно принимать величины избыта воздуха на выходе из топки при сжигании мазута ат = 1,02-7-1,03. В парогенераторах сверхкритического давления такие значения аг допустимы лишь при газоплотных цельносварных экранах, при других ограждениях коэффициент избытка воздуха в горелках принимается ат^;1,0, а ат = аг+Лаг.

4. В парогенераторах с газоплотными целыосварными экранами при сжигании газового топлива принимается ат = 1,05.

5. Значения потери дз даны при нагрузках 100—50% номинальной и сохраняются при ат = = 1.02н-1,03. Потеря от механического недожога незначительна и не учитывается.

В газомазутных топках как при сжигании мазута, так и природных газов доля лучистого тепловосприятия значительна. Излучательная способность факела определяется его светимостью и температурой. Горелки с хорошими условиями смешения природного газа и воздуха дают короткий, слабо светящийся факел. Более высокие температуры при малых избытках воздуха и более раннее зажигание усиливают лучистую теплоотдачу несветящегося факела и по интенсивности приближают ее к теплоотдаче светящегося факела, получающегося при недостаточно хорошем смешении.

Многоярусное расположение горелок в газомазутных топках удобно и с точки зрения перераспределения тепла между топочными экранами и конвективными поверхностями. При переходе от одного вида топлива к другому вследствие изменения светимости факела изменяется доля лучистого тепловосприятия в топке, а следовательно, и температуры газов на выходе из топки, что отражается на температуре перегрева пара. При многоярусном расположении горелок представляется возможность в таких случаях регулировать температуру перегрева пара выключением горелок верхнего яруса при высоких температурах газа перед пароперегревателем и, напротив, работать с включенными горелками верхнего яруса при сжигании мазута, дающего сильно светящийся факел.

При паровых форсунках большой расход пара на распыление связан с соответствующей потерей конденсата и увеличением количества питательной воды, подаваемой в парогенератор. Пар, используемый для распыления мазута в топочной камере, смешивается с продуктами 14* 211

Сгорания, увеличивая общий объем газов. Последнее приводит к увеличению тепловых потерь с уходящими газами и к понижению температур в топочном пространстве на 100—150°С по сравнению с работой парогенератора на механических форсунках. Учитывая, что большой расход пара на распыление в паровых форсунках приводит также к понижению к. п. д. агрегата, для парогенераторов средней и большой производительности, для которых мазут является основным или постоянным дополнительным топливом, рекомендуют механические форсунки.

При обычно применяющихся круглых механических форсунках жидкое топливо распределяется в потоке в виде полого конуса. Поток воздуха, пройдя регистр вытекает из горелки также в виде расходящегося конуса. Такая топливо-воздушная струя снаружи и в особенности из полой центральной области интенсивно увлекает горячие топочные газы. Воздушная струя и распыленное жидкое топливо прогреваются, жидкие капли испаряются и, смешиваясь с воздухом, образуют горючую смесь. Наиболее быстро испаряются мелкие капли. Пары легких фракций, воспламеняясь, образуют первичный фронт пламени. После этого дальнейшее развитие процесса испарения и распространения пламени интенсифицируется. Как было изложено в § 10-3, при хорошем смесеобразовании и устойчивом зажигании горение мазута может протекать почти полностью в парообразной фазе без сажеобразования. Факел получается коротким, слабосветящимся. Если же имеет место локальный недостаток кислорода, горение протекает неполно, со значительным образованием сажи и окиси углерода. Сажа, находящаяся в мелкодисперсном состоянии, раскаляясь, дает сильное излучение, факел получается ярко-желтого, соломенного цвета, светящимся. Затяжка процесса гетерогенного горения сажи при недостатке воздуха и образование СО в процессе восстановления С02 приводят к значительному химическому недожогу.

Крупные капли могут выделиться из потока и попасть на экранные поверхности или на под топки, образуя на поверхностях со сравнительно низкой температурой липкие, трудноудаляемые отложения, а на горячих поверхностях — очень твердые отложения нефтяного кокса вследствие процесса коксования. Эти явления могут быть устранены обеспечением необходимой тонкости распыления мазута.

При умеренных тепловых напряжениях топочного объема СЦУ= = 0,24-4-0,35 МВт/м3 [200-103-^-300-103 ккал/(м3-ч)] основным для обеспечения полного сгорания, нормального протекания топочного процесса является хорошее перемешивание воздуха с топливом. В высокофорсированных камерах сжигания с 0,58 ч — 2,3 МВт/м3 [0,5-4-

2 Гкал/(м3-ч)] должны быть интенсифицированы процессы испарения, смесеобразования и горения за счет более мелкого распыления и организации сжигания в высокотурбулентном потоке при повышенной устойчивости зажигания. Форсировка камеры сгорания может быть повышена также ведением процесса горения под давлением за счет увеличения скорости химического реагирования и увеличения времени пребывания газов в камере при уменьшении их удельного объема.

Эффективность работы топки при сжигании мазута, в особенности при механических форсунках, в значительной мере зависит от условий эксплуатации. Вследствие засорения каналов форсунки механическими примесями мазута или ухудшения смесеобразования возможно коксование распыливающего устройства и резкое ухудшение распыления. Ухудшается качество распыления и понижается экономичность и надежность также вследствие эрозии форсунок из-за большой скорости протекания мазута. Поэтому в эксплуатации периодически проверяют производительность мазутных форсунок, качество распыления и угол раскрытия струи топлива. Проверку производят на водяном стенде с последующим пересчетом производительности на мазут.

Природные газы в парогенераторах сжигают различными способами. На малых промышленных и отопительных парогенераторах применяют сжигание однородной газовоздушной смеси в горелках предварительного смешения (§ 9-10, рис. 9-16). На мощных парогенераторах такой способ сжигания газа не применяется, так как при этом не исключается возможность воспламенения и взрыва смеси в смесителях и в трубопроводах до горелок.

На мощных парогенераторах не применяют также и чисто диффузионный метод сжигания как не обеспечивающий достаточную интенсивность и экономичность сжигания.

На мощных энергетических парогенераторах применяют горелки с частичным смешением, в которых в выходной части производится частичное смешение горючего газа с воздухом, подаваемым для горения. В горелочных устройствах такого типа должно быть обеспечено возможно равномерное распределение газовых струй в потоке воздуха в выходном сечении горелки. Газ начинает смешиваться с воздухом в пределах самой горелки. В горелках различной конструкции смешение достигается с различной полнотой. Макросмешение продолжается и завершается молекулярным смешением в камере в процессе горения.

Закономерности различных способов сжигания газов были рассмотрены в гл. 9.

Основные теплотехнические показатели работы газомазутных топок приведены в табл. 11-4. При достаточно хорошем смесеобразовании и малых присосах воздуха в топку сжигание газов можно вести при ат= 1,03-М,05, а сжигание мазута с повышенным содержанием серы при ат= 1,02-^1,03. Сжигание природных газов и мазутов при столь низких значениях ат способствует повышению к. п. д. и надежности работы парогенераторов.

При сжигании газов необходимо предъявлять повышенные требования в отношении взрывоопасности и токсичности. До включения горелок топка и газоходы парогенератора должны быть тщательно провентилированы. При обрыве факела необходимо немедленно отключить газопровод от парогенератора и провентилировать топку во избежание образования взрывоопасной смеси. При прекращении подачи газа или резком снижении его давления газопровод должен автоматически отключаться для прекращения доступа газа к горелкам. В противном случае возобновление подачи газа в горячую топку может вызвать взрыв большой разрушительной силы. Для предотвращения взрыва горелки включаются в следующей последовательности: вводят в топку источник зажигания, после этого подают газ, а затем постепенно подают воздух.

Работу газомазутных парогенераторов можно вести в широком диапазоне нагрузок (-^мин/-^ном— 1/4 и даже 1/8), если снабдить агрегат дополнительно горелками малой производительности, в то время как пылеугольные парогенераторы имеют Аиин/£ном= 1/3.

На парогенераторах, предназначенных для работы на твердом и жидком топливах, топочное устройство выполняется по условиям сжигания первого.

Работа парогенераторов и электростанций на мазуте связана с рядом трудностей, обусловленных содержанием в мазуте серы и ванадия.

16 апреля, 2013

16 апреля, 2013  doctype

doctype  Опубликовано в рубрике

Опубликовано в рубрике