Для повышения надежности и интенсивности работы топок с прямым вдуванием и молотковыми мельницами до уровня работы топок с промбункером в МЭИ разработаны и освоены заводом БКЗ топочные устройства для сжигания топлива в топках с системой плоских параллельных струй.

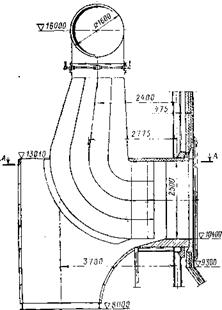

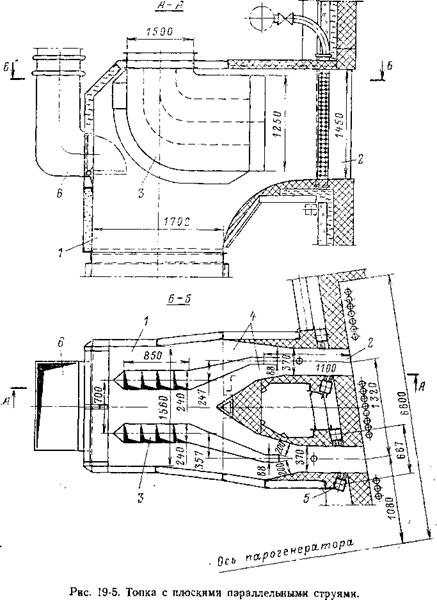

В топке с плоскими параллельными струями (рис. 19-5) верхняя горизонтальная часть сепарационной шахты 1 каждой мельницы плавно переходит в канал одной или каналы двух щелевых горелок с выходным сечением 2 в виде вытянутого прямоугольника. Горелки располагаются на фронтовой стене в один ряд на определенном расстоянии одна от другой параллельно друг другу длинными гранями выходного сечения. По оси вертикальных щелей горелок в головке шахт установлены сопла вторичного воздуха. Сопло 3 вторичного воздуха вместе с выходной амбразурой и каналами 4 первичного воздуха образует эжектор. С помощью этих эжекторов за счет энергии вторичного воздуха пылевоздушная смесь со скоростью 20—40 м/с подается через горелки в топку в виде системы плоских параллельных струй.

По выходе из горелок каждая пылевоздушная струя на определенном участке развивается самостоятельно, а затем струи сливаются в единый поток (теорию распространения плоских параллельных струй см. § 7-9). Размер простенка между амбразурами горелок выбирается так, чтобы в пространстве между соседними струями и простенком могли создаваться мощные вихревые очаги горячих топочных газов, способные обеспечить устойчивое зажигание при повышенных скоростях выхода пылевоздушной смеси из горелок. Устойчивому зажиганию также способствует внутренняя подача вторичного воздуха, при которой обеспечиваются повышенная концентрация пыли в наружных слоях струй и непосредственный контакт пылевоздушного потока с поджигающими продуктами сгорания высокой температуры. При расположении молотковых мельниц под углом к продольной оси парогенератора для — обеспечения слияния факелов всех горелок на одинаковом расстоянии ют фронтовой стены простенок между средними горелками увеличивается по сравнению с простенком между остальными горелками.

После устойчивого зажигания воспламенение распространяется от слоя к слою в глубь струи. При малой ширине плоских пылевоздушных струй воспламенение распространяется от периферии до оси факела за

|

|

Малый промежуток времени, соответственно сокращается и расстояние^ на которое переместятся центральные слои до своего воспламенения^ т. е. сокращается длина участка воспламенения. При повышенных скоростях истечения и высоких температурах окружающих топочных газов в струях устанавливаются большие поперечные градиенты скоростей и температур, усиливающие теплопередачу и, следовательно, увеличивающие скорость распространения воспламенения. Это также способствует уменьшению длины зоны воспламенения и расположению ядра горения в центре топки на уровне горелок.

В топке с плоскими параллельными струями создаются благоприятные условия для интенсивного выгорания. После воспламенения, когда в ядре горения устанавливаются высокие температуры и раскаленный углерод в состоянии энергично реагировать, при подаче вторичного воздуха в среднюю часть начального сечения пылевоздушной струи обеспечивается своевременный ввод его в процесс горения. Ограничение эжекции топочных газов оптимальным количеством, необходимым для зажигания, соответствующим выбором величины простенка между горелками способствует повышению действующей концентрации кислорода в факеле и уменьшению степени рециркуляции газов и тем самым повышает скорость химических реакций. Повышенный темп падения скорости в тонких струях позволяет применить высокие скорости истечения из горелок, что турбулизирует газовую среду факела, ускоряя тепло-и массообмен в ней, а также увеличивает относительное перемещение пылинок, усиливая обменные процессы с частицами. Горение факела в виде системы плоских параллельных струй, в которой при устойчивом зажигании ускоряются процессы тепло — и массообмена и создаются благоприятные условия для развития химического реагирования, протекает интенсивно.

В топке с плоскими параллельными струями создаются благоприятные условия для бесшлаковочной работы. При сокращении длины зоны воспламенения и приближения ядра горения к устью горелок увеличивается длина участка факела, предоставляемая для выгорания кокса. Благодаря повышению температуры в ядре факела и расположению его вблизи устья горелок интенсифицируется радиационная теплоотдача в нижней части топки и поэтому температура газов вверху тог?- ки понижается. Этому также способствует увеличение степени выгорания в ядре факела и соответственно сокращение доли топлива, выгорающего в зоне догорания при одновременном увеличении траектории и времени, предоставляемых для догорания кокса. Высокотемпературный факел с повышенным темпом падения скорости вдоль его оси под одновременным действием архимедовых подъемных сил подходит к задней стене со значительным подъемом вверх. Ослабление динамического воздействия факела способствует устранению шлакования задней стены топки и углов между задней и боковыми стенами. При ослаблении динамического воздействия факела на заднюю стену топки вихрь, развивающийся в холодной воронке, становится менее мощным, что способствует устранению шлакования гиба холодной воронки у задней стены. При сжигании в факеле с относительно высокотемпературным ядром и с окислительной средой условия преобразований в минеральной части топлива благоприятны для уменьшения шлакующих свойств золы.

Топки с плоскопараллельными струями получили широкое распространение для сжигания фрезерного торфа. Многолетняя эксплуатация показала, что эти топки экономичны, надежны в работе и могут обеспе-

■чить длительную беешлаковочную работу парогенератора при номинальной производительности. Для сжигания природные газов в горелках предусмотрены газовые коллекторы и короб для подачи части вторичного воздуха при сжигании газа.

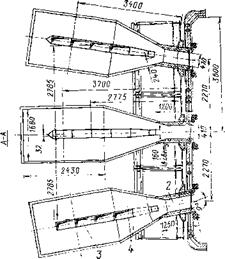

На ряде парогенераторов производительностью 44 кг/с (160 т/ч) с тремя молотковыми мельницами и на парогенераторах производительностью 61 кг/с (200 т/ч) с тремя или четырьмя молотковыми мельницами установка двух горелок на мельницу затруднительна. В этих случаях, а также на более мощных парогенераторах применяют так называемые одноструйкые горелки. На рис. 19-6 показана топка с плоскопараллельными струями, оборудованная тремя молотковыми мельницами с тремя горелками на парогенератор, т. е. по одной горелке на мельницу.

На ряде парогенераторов производительностью 44 кг/с (160 т/ч) с тремя молотковыми мельницами и на парогенераторах производительностью 61 кг/с (200 т/ч) с тремя или четырьмя молотковыми мельницами установка двух горелок на мельницу затруднительна. В этих случаях, а также на более мощных парогенераторах применяют так называемые одноструйкые горелки. На рис. 19-6 показана топка с плоскопараллельными струями, оборудованная тремя молотковыми мельницами с тремя горелками на парогенератор, т. е. по одной горелке на мельницу.

|

|

|

Рис. 19-6. Топка с плоскими параллельными струями с тремя одноструйными горелками парогенератора БКЗ-160-100фБ для сжигания фрезерного торфа. Й — головка шахты; 2 — амбразура горелки — 3 — сопло вторичного воздуха; 4 — каналы первичного Воздуха. |

Расчет топок с плоскими параллельными струями производится на основе воздушного баланса с использованием нормативных рекомендаций по тепловому напряжению, тепловым потерям и избытку воздуха для пылеугольных топок с системой пылеприготовления с промбунке — ром. При этом используются следующие зависимости, полученные на основе длительного опыта эксплуатации.

Скорость истечения вторичного воздуха из сопл м/с, определяется из уравнения, сохранения импульсов, в котором из-за небольшой величины можно пренебречь проекцией на направление потока силы, действующей на поток стенок диффузора. Расчет №2 производится по формуле

Г, [(/7« — р.) Гам — О. Г, + (С, + О,) Ц7СМ]. (19-1)

В формуле:

^1 = Угр + Всек и С2= Угр — соответственно секундная масса первичного воздуха с топливом и вторичного воздуха, кг/с;

Р1 — избыточное статическое давление первичного воздуха во входном сечении камеры смешения эжекторного устройства горелки, Па;

Рсм= (5 + 0,95//) 10 — избыточное статическое давление пылевоздушной смеси в выходном сечении амбразуры горелки, Па;

Н — расстояние от оси горелок до верхней точки топки, м;

50 — значение разрежения вверху топки, Па;

/ам — выходное сечение амбразуры горелки, м’2;

№1 — скорость первичного воздуха во входном сечении камеры смешения, м/с;

№см — скорость выхода пылевоздушной смеси из амбразуры, м/с.

Необходимое давление вторичного воздуха рг, Па,

Р2=ЛР2+Р1. (19-2)

Необходимый перепад давлений между вторичным (рабочим) и первичным (инжектируемым) потоком, Па,

Д*=**!£-. (19-з>

В формуле:

Рг — плотность горячего вторичного воздуха, кг/м3;

К—1,1 — г-1,2 — коэффициент, учитывающий потери в сопле вторичного воздуха.

Число горелок на мельницу

Т — 1-Г-2. (19-4)

Ширина выходного сечения амбразуры горелки

2^0 = 250-4-400 мм. (19-5)

Относительная высота амбразуры

/г/&о=4-г6. (19-6)

Расстояние между осями двух соседних горелок с параллельными осями 2В0, мм,

2£о = 6&о + 400. (19-7)

Расстояние от выходного сечения сопла вторичного воздуха до выходного сечения амбразуры Ь, мм,

£ = / + ^1^-1-. (19.8)

В формуле:

/ = 400-*-500 мм;

62 — ширина выходного сечения сопла вторичного воздуха;

<р = 9-г-10° — угол расширения струи вторичного воздуха.

Сечение каналов первичного воздуха и выходное сечение амбразуры рассчитываются по соответствующим расходам и рекомендуемым величинам скоростей, приведенным в табл. 19-3.

Сечение сопла /2 вторичного воздуха рассчитывают по его расходу и скорости, определяемой по формуле (19-1).

Ширина сопла вторичного воздуха

Й.=-£Ч (19-9)

Где /гг — высота сопла, равная высоте амбразуры горелки.

408

Рекомендуемые скорости первичного и вторичного воздуха для топок с прямым вдуванием и молотковыми мельницами приведены в табл. 19-3.

Таблица 19-3

|

Скорости в амбразурах и соплах топок с молотковыми мельницами и шахтными сепараторами [Л. 3]

1 Меньшие значения скоростей принимаются для парогенераторов малой производительности. 2 В наиболее узком сечении. 8 Соотношение площадей живых сечений соцл и незагроможденной части эжекционной амбразуры должно состав пять 0,1 для бурых углей и фрезерного торфа, 0,2—для каменных углей. * Скорость выхода аэросмеси и вторичного воздуха из горелки после смешения 15—35 м/с при 0=35^-320 т/ч. |

22 апреля, 2013

22 апреля, 2013  doctype

doctype

Опубликовано в рубрике

Опубликовано в рубрике