Высокотемпературные теплотехнологические устр-ва (реакторы) ВТУ – печи.

Высокая производительность достигается: 1. Поточность технологического производства; 2) интенсивностью теплообменных процессов в объеме печки.

Процесс интенсификации т-обм в печках достигается за счет : 1. повышения температуры в печи, за счет подогрева воздуха идущего на горение – 100-200 С (это происходит в плавильных печах, где температура факела не лимитируется и ограничивается только стойкостью огнеупоров); В регенеративных печках для плавки сталей, стекла температура подогрева воздуха 1000-1200 градусов. При использовании низкокалорийных газов в качестве топлива, а это доменный, генераторный газ подогревает не только воздух, но и топливо.

2. Использования высокой турбулизации факела (потоков продуктов сгорания) в кипящем слое измельченного сырья – в печках с кипящим слоем. 3. за счет использования центробежного эффекта закручивания потоков воздуха и газов, интенсифицирует процессы тепло и массообмена (в циклонных печках).

4. Использования высокоскоростных свойств потока раскаленных газов. (Атакующие высокоскоростные горелки в печках высокоскоростного нагрева).

5. Увеличения температуры кладки при интенсивном нагреве ее поверхности плоскопламенными горелками с последующей передачей тепла на изделие

6. Увеличения давления в рабочем пространстве печи. В доменных печах, для выплавки чугуна и других печках.

Условие хорошей работы – непрерывность процесса нагрева. Происходит при непрерывном движении материала ч/з рабочее пр-во – за счет сил гравитации в шахтных печах, конвейеров разной конструкции, за счет проталкивания толкателями изделий в вагонетках в туннельных печах или лежащих на глисссажных трубках. Нет универсального решения из-за разнообразия печей. Зависят решения от конкретной конструкции печи.

Выбор печи зависит от:

1) вида технологического процесса и характера производства;

2) требования, которые предъявляется к качеству тепловой обработки;

3) масштабы производства;

4) рода энергии, топлива;

Лучшая схема печи обеспечивает высококачественную обработку при малых удельных расходах топлива. Удельный расход топлива – то количество топлива, которое нужно для обработки 1 кг продукта.

Обжиговые печи.

По конструкции и хар-кам реактора делятся на камерные, кольцевые, конвеерные, шахтные, трубчатые (вращающиеся). Камерные (однокамерн, с выдвижн подом, двухкамерные, многоподовые)– в цветной металлургии, пр-ве строит и огнеуп мат-лов. По t режиму – периодич и непрер действия. По констр реактора – одно и многозонные. По поду – одно и многоподовые, со стационарным, выкатным, карусельным подом. По подвижности мат-ла – слоевые, пересыпные, с кипящ слоем.

Периодич – для малых пр-в, просто менять режим обжига в шир пределах. Кольцевые – обжиг красн и огнеупорн кирпича(многокамерн печи непрер действия с периодич загрузкой сырым формованным кирпичом в виде насадки и выгрузка обожженного охладивш-ся кирпича), состоит из 14-32 соединенных камер, расположенных овалом, перекрытых сводом. Тверд топл исп-ют или газ горелки, борова(коллекторы) для перепуска гор в-ха м/у камерами. В нар стене кажд камеры – загр окно. Туннельные – стационарность технологических зон (сушки, подогрева, обжига, охл-я). Перемещение мат-ла на вагонетках. Пр-во – туннель 30-200 м с шлюзами на вх и выходе, образованными заслонками, открывающ-ся для проталкивания вагонеток. В стенах сист каналов, соединенных отверстиями на уровне пода вагонеток, и с дым трубой. Возд клапаны соединены с вентилятором (зона охл-я) и с дым трубой (каналы). Топки – камерные, для сжигания ж и газ топл. Кол-во горелок и мощ-ть в завис-ти от графика тепл обработки мат-ла. Конвейерные – наиболее экономичны и высокопроизводительны, механизированы и автоматизированы. Расх топл в 1,5-2 р ниже кам и тун, производительность в 10-20 р выше. Разные по конструкции (всегда есть в поточно-конвейерных автоматизированных технологических линиях). Щелевые конв печи – распространены – 14-22 секции по 2-3 м каждая, соединены в туннель. Конвейер (ролики-муфель из жаропрочн труб или прутков d 30-50 мм) на половине высоты раб пр-ва – двустор нагр изд. Газ отопление(инжекцион горелки в 2 ряда в шахм порядке), электронагрев. Шахтные – реактор переменного попер сеч для равномерного опускания (схода) шихты, ув-е скор-ти в нин сечении реактора для интенсификации и ум-е ск-ти вверху – для ум-я уноса. Кладка из шамотн кирпича. Ввод газа(в-ха) периферийными, осевыми или балочными горелками. Сжигание тв топ или газа в верхнем горизонте дает t ух газов 110-1600 С – подогрев исх сырья и удаляется гигроскопич влага. Средн ярус – 6-8 горелок, сжигание в потоке в-ха(600-800 С) Шихта с t 1300-1400 С. Нижн ярус – продувается воздухом, остывает, а в-х в средн ярус на горение. Кипящ слоя — 1,2 и 3 зонные. Сжигание газа горелками в потоке в-ха, прод гор очищ-ся в циклоне и в слой известняка идут. Известняк сверху загр-ся. Производит-ть 300-350 т извести в сутки, уд расх усл топлива 180-200 кг/т извести. Вращающиеся – удлиненный реактор с углом наклона 3-4 °, горел и разгруз устр-во внизу, загрузочное и очистка ДГ – вверху. Футерованны барабан d 4-7 м, с внутренними т-обменниками в виде цепей – для удлиненных барабанов (L/D>30). Для укороченных (L/D=15-20) – наружные т-обм, утилизаторы-подогреватели сырья. Меньший расх топл и огнеупоров, компактны и экономичны.

Туннельные печи используются при технологических процессах обжига строительных материалов: цемента, извести, глиняного кирпича, огнеупоров, а именно: шамотных, магнезитовых, динасовых, фаянсовых, фарфоровых и т. д. Все эти материалы нагревают до ↑ t, при к-й происходит обжиг. Затем, охлаждаются воздухом, т. к. эти изделия не окисляются. Причем нагр и охл-е ведется до опред t для кажд изделия. В этих печах можно провести полную регенерацию тепла (от отх газов →нагрев исх мат-ла и от горяч изд→нагрев в-ха, идущ на горение) . t ух газов не высокая – 150-200 С после регенерации.

Длина печи 80-120 метров – туннель, по которому двигается поезд из вагонеток, где находятся обрабатываемые изделия. Металлические поверхности(остовы) вагонеток выложены огнеупорами и изоляционным кирпичом. Вагонетки проталкиваются толкателями. Рабочее пр-во печки отсоединяется от атмосферы при помощи песочных затворов.

По длине вся печка разбивается на три зоны:

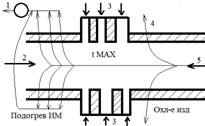

1) зона подогрева – зона предварительной обработки (уходит влага, t ↑ 100 С), 2) зона основной технологической обработки – зона высоких температур, 3) зона регламентированного охлаждения.

Топливо сжигается в топках, причем в-х необх для горения поступает из зоны охл-я, где он подогревается за счет тепла остывающих изделий. Продукты горения из топок поступают в рабочее пр-во туннеля и движ-ся навстречу перемещающимся изделиям. Степень использования тепла дымовых газов зависит от длины зоны подогрева и интенсивности теплоотдачи от газа к изделиям.

1 – продукты горения, 2 – загрузка, 3 – топливо (там и ГУ нах-ся), 4 – удаление избытка охлаждающего воздуха, 5 — воздух для охлаждения

Физическое тепло изделий используется для нагрева воздуха путем непосредств контакта (вентилятором прогоняют). Горячий воздух из зоны охлаждения идет в топки для горения топлива и часть служит для дожигания несгоревших дымовых газов – СО. Высокая степень регенерации тепла обожженных изделий, достаточно глубокое охл-е дым газов и расход топлива в 1,5 – 2 раза меньше, чем периодически действующая камерная печь. По принципу туннельной печи работают кольцевые многокамерные печи в силикатной промышленности.

22 мая, 2013

22 мая, 2013  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике