Устройства золоудаления служат для уборки шлака, остающегося в топке котла после сгорания топлива, а также летучей золы и уноса топлива, осевших в газоходах и боровах.

Если унос топлива имеет теплотворную способность выше 1800—2000 ккал/кг, то его весьма целесообразно возвращать в топку для дожигания; таким образом достигают уменьшения потерь тепла в котельной установке.

В отопительно-производственных котельных применяется ручное, пневматическое или механическое шлако — и золоудаление.

Ручной способ удаления шлака и золы можно считать удовлетворительным только в небольших котельных установках с количеством шлака и золы, не превышающим 200— 300 кг/час. Шлак и золу перед их выгрузкой из шлакового бункера котла заливают водой, после чего вывозят из котельной вручную в вагонетках по узкоколейному пути.

Если шлак и золу приходится поднимать из котельной вверх на уровень земли, то устраивается специальная шахта, но которой при помощи подъемника, ручной или электрической кошки, вагонетки с золой и шлаком извлекаются из зольного помещения на уровень прилегающей территории.

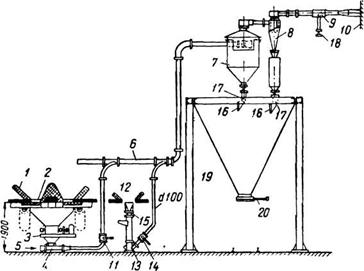

Пневматическое золоудаление находит все более широкое применение благодаря трудам Уралсибэнергочермета и Всесоюзного научно-исследовательского института топливо — использования (ВНИИТ). При этом способе зола и шлак транспортируются воздушным потоком из золовых бункеров или мест накопления золы в газоходах по трубам к бункеру, расположенному вне котельной над железнодорожным или автогужевым путем (рис. 70).

|

Рис. 7Ц. Система пневматического золоудаления: / — шлаковый бункер котла; 2 — затвор; 8— шлаковая дробилка; 4 — насадка; 5 — патрубок входа атмосферного воздуха; 6 — золо — шлакопровод; 7 — циклон; 8 — пылеуловитель; 9 — паровой эжектор; 10 — дымовая труба; 11 — кран; 12 — золовый бункер; 13— телескопическая насадка; 14 — кран; 15 — задвижка; 16—мигалка; 17 — спускная труба; 18 — подвод пара; 19 — сборный бункер; 20 — задвижка для спуска золы. |

В котельной прокладывается система пневмозолопроводов, присоединенных к местам накопления шлака и золы. Очаговые остатки попадают в шлаковый бункер котла 1 с затвором 2, из которого поступают в дробилку 3, измельчающую шлак на куски размером не более 20—25 мм. В насадку 4 под влиянием разрежения, создаваемого в системе эжектором или вакуум-насосом 9, через патрубок 5 всасывается атмосферный воздух. Этот воздух подхватывает в насадке 4 измельченные куски шлака и транспортирует их по трубопроводу 6 в циклон 7 По этому же трубопроводу проходит и золовоздушная смесь, образующаяся в н^адках золовых бункеров 12 при выпуске из них золы. В конце золо- шлакопровода 6 над сборным бункеров 19 устанавливаются циклон 7 и включенный последовательно с ним пылеуловитель 8, в

которых продсходят отделение золы и шлака и очистка транспортирующего воздуха. Очищенный воздух проходит затем через паровой эжектор 9 или вакуум-насос, которые служат для создания необходимого разрежения в ^системе. После выхода из эжектора воздух вместе с рабочим паром, подведенным в эжектор по трубе 18, выбрасывается в дымовую трубу 10.

Очаговые остатки и зола *из циклона и пылеуловителя выпускаются через мигалки 16 в сборный бункер 19. Мигалки пред

|

Рис. 71. Телескопическая насадка. |

Ставляют собой клапаны, открывающиеся по мере накопления золы.

Ставляют собой клапаны, открывающиеся по мере накопления золы.

Отсос шлака и золы из бункеров осуществляется поочередно: после удаления

Шлака из бункера 1 насадка 4 отключается краном 11 затем открываются кран 14 и задвижка 15 для включения золоотсасывающего устройства золового бункера 12.

Телескопическая насадка (рис. 71), служащая для всасывания золы, состоит из двух концентрических труб, вставленных одна в другую, между которыми движется атмосферный воздух, входящий через регулируемую щель а. При повороте потока воздуха из кольцевого пространства в центральную трубу происходит подсасывание золы, заполняющей трубу, расположенную под золовым бункером. Производительность насадки регулируется скоростью воздуха в ней и величиной смещения конца наружной трубы насадки по отношению к внутренней трубе.

Важной деталью установки является эжектор, создающий разрежение в системе за счет кинетической энергии струи пара, вытекающего из сопел. Для эжектора требуется пар давления 10—12 ати. Сопротивление, преодолеваемое эжектором, составляет в действующих системах пневмозолоудаления от 160 до 280 мм рт. ст.

Эжектор очень прост по устройству и не имеет движущихся частей; но он потребляет много пара, количество которого достигает 150—170 кг на 1 г транспортируемой золы. Значительно экономичнее эжекторов работают вакуум-насосы, которые обычно применяются в котельных, не вырабатывающих пар нужных параметров.

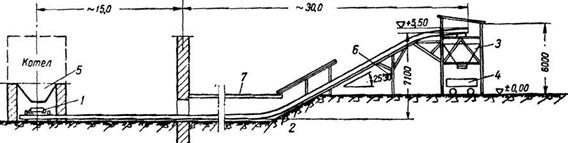

Рис. 72. Установка для пневмотранспорта шлака и золы:

І — шлаковый бункер; 2 — пневмозолопровод; 3 — циклон; 4 — пылеуловитель: 5 — паровой эжектор; 6 — резервный скиповый подъемник для подъема шлака и золы в бункеры; 7 — бункеры для шлака и золы; 8 — разгрузочные рукава; 9 — железнодорожный путь; 10 — главный паропровод; // — котел.

Для надежной работы пневмотранспорта скорость воздуха в трубопроводах, по которым перемещаются шлак и зола, должна составлять Ш—15 м/сек (на горизонтальных участках). Пневмо — золопроводы, а особенно их колена и тройники, подвергаются сильному износу. Поэтому необходимо принимать меры к удлинению срока службы трубопроводов. Для этого пневмозолопроводы делают из труб с утолщенными до 10—12 мм стенками и периодически поворачивают их на некоторый угол, так как на горизонтальных участках трубы подвергаются наибольшему износу по нижней образующей.

Применение пневмозолоудаления взамен ручного позволяет сократить штат зольщиков до одного человека в смену и снизить затраты на уборку шлака и золы в 1,7—2,0 раза.

Удаление золы при помощи пневматического транспорта может быть осуществлено на расстояние от наиболее удаленного шлакового или золового бункера котла до циклона, не превышающее 150 м.

Одна из установок для пневмотранспорта шлака и золы показана на рис. 72.

Недостатком способа пневматического золоудаления надо считать трудность получения в циклоне и пылеуловителе доста-

|

Рис. 73. Система скреперного золоудаления: / — подземный канал; 2—стальные листы; 3 — колосниковая решетка; 4 — наклонный канал; 5 — трос; ? — бункер; 7 — автомашина. |

Точно полной очистки воздуха от пыли и частичный вынос в ды — мовую трубу транспортируемой золы вместе с воздухом.

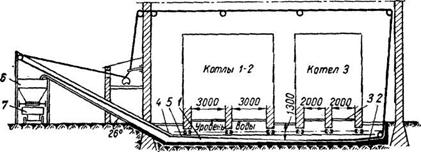

Механическое золоудаление применяется в различных вариантах.- Отличается простотой система скреперного золоудаления (рис. 73). Эта система предусматривает устройство под топками котлов канала /, выложенного стальными листами 2 и заполненного водой. Шлак и зола опускаются в канал, по дну которого перемещается ковш-скрепер, перемещающий их по каналу к бункеру 6.

Иногда применяются схемы золоудаления, в которых для удаления золы и шлаков используются механизмы топливоподачи, как это может быть выполнено в установке, изображенной на

|

^Ось котла |

—і І |

|||

|

К |

1 |

|||

|

�сь котла |

‘а! |

Ч |

||

|

I Ось котла |

1 |

|||

|

1 ; ^_____ і— |

||||

|

-1 |

||||

|

1 |

|

Ъ~2М |

![]()

|

—1———— —————— 1 |

|||||

|

7 1 1 |

І В отбор |

||||

|

І і |

|||||

|

+3000 |

——————— з |

Рис. 74. Золоудаление при помощи скребкового конвейера:

/ и 2—скребковые конвейеры; 3 — бункер; 4 — прицеп к автотягачу; 5 — золошлаковый бункер; 6 — металлическая эстакада;

7 — туннель для конвейера.

Рйс. 67 (см. стр. 183). Шлак и зола подаются узкоколейными вагонетками к специальной золовой яме; из последней они забираются тем же грейфером, который подает топливо, и доставляются к местам погрузки шлака и золы на автомобильный или железнодорожный транспорт.

Схема удаления золы и шлака при помощи скребкового конвейера представлена на рис. 74.

5 апреля, 2013

5 апреля, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике