Грин В. (William Green)

Пиротехнические и взрывчатые средства находят все более широкое применение в сложных системах ракетно-космической техники и поэтому к условиям и результатам их испытаний предъявляются все более жесткие требования. В этой главе достаточно подробно рассматриваются специальные проблемы, так что она может оказаться полезной в качестве справочного руководства для испытателей и эксплуатационников. Однако подробных инструкций для непосредственного использования здесь не приводится.

Испытания ракетных двигателей, боевых головок и основных материалов здесь не описываются, поскольку они настолько сложны или специализированы, что требуют отдельного рассмотрения. Описанные здесь методы испытаний относятся к следующим четырем типам пироонергоустройств ракетно-космической техники: электрозапалам, детонаторам, осветителыю-сигналъвым устройствам и устройствам с детонационной цепыо.

Электрозапал представляет собой устройство, имеющее мостик г при инициировании которого срабатывает пиротехническая цепь; концевой элемент запала генерирует продукты сгорания высокого давления и температуры. Детонатором называется устройство, которое создает детонационную волну, способную вызвать детонацию более крупного заряда ВВ. Осветительные и сигнальные средства генерируют энергию излучения, которая может соответствовать видимой, ультрафиолетовой и инфракрасной областям спектра. Устройства с детонационной цепыо предназначены для передачи импульса от источника инициирования к другим элементам системы. Она включает передаточные заряды, замедлители* проводники и т. д.

В данной главе материал представлен в виде четырех основных разделов, в которых даются рекомендации, касающиеся формулировки целей испытаний и подготовки технической документации, подготовки и проведения испытаний, оценки их результатов и, наконец, условий техники безопасности, которые должны учитываться при проведении испытаний.

ФОРМУЛИРОВКА ЦЕЛЕЙ ИСПЫТАНИЙ И ПОДГОТОВКА ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ

Перед составлением программы испытания или серии испытаний необходимо разработать детальный план их проведения. Хотя с этого начинается решение любой инженерной задачи, тем не менее имеются специальные соображения, которые следует принять во внимание перед подготовкой плана испытаний рассма- триваемых вспомогательных устройств. Будучи по своей природе устройствами одноразового действия, они должны испытываться на основе статистических методов. Поэтому необходимо составить план и документацию на все серии испытаний. По результатам серии испытаний и каждого испытания в отдельности можно получить исчерпывающую статистическую информацию. Для достижения этой цели необходимы испытания устройств после совокупного или последовательного воздействия различных условий окружающей среды при максимально возможном приборном оснащении каждого испытания. Гарантией того, что разработанная программа обеспечит требуемую информацию, является составление полной технической документации, содержащей формуляры испытаний и утвержденные акты, так как в противном случае повторные испытания будут связаны с большими осложнениями. Полнота представленной технической документации подтверждается приложенными к плану испытаний следующими формулярами и другими материалами:

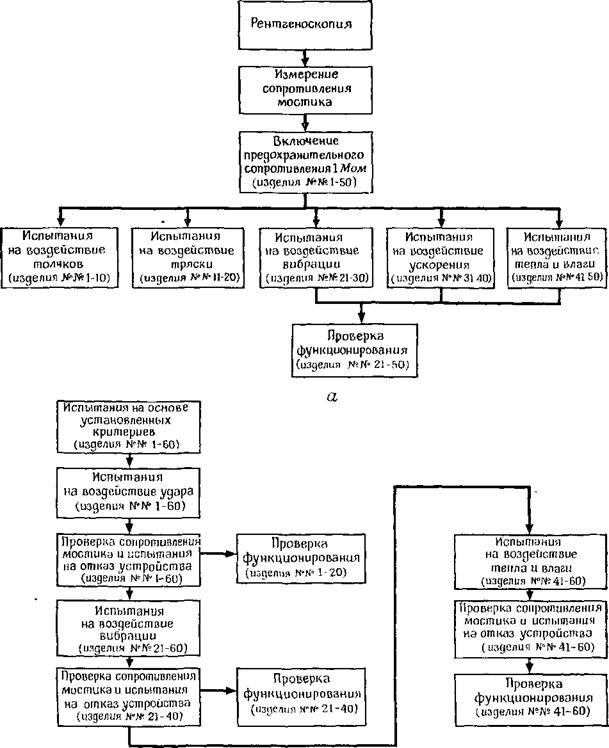

1. Блок-схемой, отражающей каждое испытание каждого образца.

2. Формуляром с перечислением всех испытаний, которым подвергалось каждое изделие, составленным таким образом, что с помощью номера серии или специального номера изделия можно было бы точно определить в любой момент времени выполнения программы, каким испытаниям подвергался образец до данного момента времени и какое будет следующим.

3. Четким и сжатым описанием каждого последовательного испытания с указанием выходных данных.

4. Полным и подробным описанием оборудования и стендовых установок, которые предполагается использовать во время испытания.

5. Детальным описанием порядка монтажа оборудования, указанного в п. 4, необходимых его тарировок и проверок перед испытанием.

(). Подробным описанием методики проведения испытаний.

7 Бланком результатов испытаний, в котором оставляются свободные места против каждого номера серии с указанием условий проведения испытания. В свободные графы бланка заносится вся информация, которая должна быть получена в результате испытаний (если в процессе испытаний изделие в течение некоторого времени выдерживается в сравнительно простых условиях окружающей среды, то это может быть указано в примечании к формуляру испытаний, описанному в п. 2).

8. Перечислением в формуляре всех случаев представления фотодокументации.

9. Детальным описанием методов обработки экспериментальных данных.

Этот перечень из девяти пунктов носит общий характер. Перед составлением подробного плана необходимо проанализировать технические требования и определить основные типы испытаний.

АНАЛИЗ ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ

В связи с более широким использованием небольших пиро- эпергоустронств в ракетно-космической технике в качестве компактных источников энергии все большее количество разных специалистов принимает участие в составлении технических требований, которым эти устройства должны отвечать. Поскольку многие специалисты имеют ограниченный опыт работы с подобными устройствами, то им зачастую неизвестны характеристики этих устройств и специализированные условия их испытаний. В связи с этим нередко возникают серьезные проблемы, обусловленные подготовкой и анализом технических требований.

В последующих разделах этой главы будут рассмотрены специфические проблемы, связанные с различными типами устройств. Здесь же приводятся некоторые общие соображения. Зачастую инженеры применяют технические требования, заимствованные из других областей техники, в качестве основы для подготовки технических требований к пироэнергоустройствам ракетно-космической техники. Эго и понятно, если учесть, что нередко устройство является частью электронного, механического или гидравлического агрегата и должно быть подвергнуто тем же самым воздействиям окружающей среды и условиям испытаний. Вместе с тем вследствие одноразовости действия пиротехнических устройств требуется тщательная проверка всех формулировок во избежание их неопределенности или нереальности выдвинутых технических требований.

Большинство затруднений возникает в том случае, когда общие цели или условия применения готового изделия непосредственно используются в качестве технических требований при проведении испытаний. Хотя может показаться естественным предъ-

|

|

6

Ф и г. И. 1. Примеры двух упрощенных блок-схем испытаний.

На практике в каждый блок (позицию) включаются технические требования или требования по контролю в соответствии с системой, принятой в ракетной промышленности США.

Явить к испытуемому изделию требование, гласящее: «Изделие должно быть испытано в соответствии с требованиями § 30», где § 30 содержит требования к конструкции изделия, часто не представляется возможным испытать данное устройство в соответствии с общим требованием конструкции. В качестве примера рассмотрим простое требование: «Изделие должно функционировать на всех высотах от уровня моря до высоты 75 км», которое пригодно в качестве требования к конструкции, но в этой формулировке оно не может быть использовано в качестве требования при проведении испытания, поскольку его невозможно подтвердить только испытаниями. Изделия могут функционировать на уровне моря и на различных высотах вплоть до 75 км, а затем на основе анализа результатов делается вывод, что и на промежуточных высотах функционирование будет нормальным. Чтобы не приходилось делать необоснованных утверждений, необходимо тщательно избегать всех требований, в которых указаны интервалы изменения параметров, а вместо этого называть конкретные условия, при которых устройство должно работать.

При подготовке испытаний необходимо четко сформулировать требования, которым должно удовлетворять изделие после воздействия определенных условий окружающей среды. Необходимо заранее установить, будет ли изделие функционировать после последовательного воздействия различных условий окружающей среды или потребуется серия испытаний нескольких групп изделий, каждая из которых подвергается определенному виду воздействия. Чтобы можно было ответить на этот вопрос, необходимо указать те испытания, при которых не происходит разрушения образца, и те испытания, которые требуют срабатывания или разрушения образца. Также необходимо заранее определить, какие условия окружающей среды изделие может выдержать после последовательных воздействий. На основе этих данных инженер-испытатель может подготовить блок-схему программы испытаний, а затем и полную программу испытаний. Два примера блок-схем подобного типа представлены на фиг. 11.1. В любом случае абсолютно необходима точная и сжатая программа испытаний. Эта программа должна быть рассмотрена и согласована с инженерами-эксплуатационниками, что будет лучшим свидетельством правильного понимания технических требований.

ОТРАБОТОЧНЫЕ ИСПЫТАНИЯ

Отработочным называется любое испытание, в процессе которого устанавливается, будут ли модифицированный вариант или прототип изделия отвечать новым требованиям. Эти испытания состоят из серии экспериментов, позволяющих получить факти

Ческий материал, на основе которого оцениваются параметры смеси, конструкция мостика и т. д. Полученные результаты используются главным образом для экстраполяции рабочих характеристик на основе имеющихся данных. Отработочные испытания могут включать воздействие условий окружающей среды, но опираются обычно на статистические методы оценки. Хотя для каждого индивидуального испытания должна быть подготовлена документация, полная программа испытаний в данном случае заранее не составляется. Последующая серия испытаний намечается после проведения предшествующего испытания, оценки его результатов и появления новых вопросов, на которые необходимо получить ответ. Не следует, однако, полагать, что, поскольку программа испытаний непрерывно корректируется, документация может быть менее строгой. В действительности дело обстоит иначе. Чрезвычайно важно иметь точную документацию по каждому испытанию наряду с точными данными по оборудованию, которое применяется при испытании и т. д., поскольку инженерные решения, оказывающие влияние на проведение всей программы разработки, должны быть основаны на полученной информации.

ОЦЕНОЧНЫЕ ИСПЫТАНИЯ КОНСТРУКЦИИ

Оценочными испытаниями конструкции называются такие испытания, которые применяются для определения соответствия разрабатываемого изделия требованиям проекта в пределах заданного уровня надежности. К ним относятся комбинированные испытания на воздействие условий окружающей среды, а также испытания на определение статистических и функциональных характеристик изделия. На этой стадии разработки известны требуемые характеристики изделия и поэтому может быть составлен подробный план проведения испытаний. По результатам этих испытаний производится скорее статистическая оценка, чем простая обработка на основе принципа «да или нет». Эти испытания предшествуют квалификационным испытаниям, но охватывают несколько более широкий диапазон условий работы. Они должны однозначно определить, что изделие, изготовленное по таким же чертежам и при тех же самых методах контроля, может удовлетворять всем техническим требованиям заказчика. К этому моменту необходимо обеспечить четкое согласование всех технических требований и их правильное понимание. Все требования должны быть рассмотрены с учетом применяемых методов испытаний, чтобы показать, что изделия будут функционировать в соответствии с техническими требованиями. Путем тщательного изучения технических требований должны быть исключены все случаи различного их истолкования. Важно, чтобы данное исследование было проведено прежде, чем будет окончательно утверждена конструкция, и перед изготовлением партии изделий для квалификационных испытаний, а также перед согласованием плана этих испытаний. Техническая документация на указанный тип испытаний, хотя и не требует актирования с участием представителя заказчика, что типично для квалификационных испытаний, тем не менее должна быть достаточно полной, чтобы служить в качестве основы для составления официальной документации для квалификационных испытаний. Если документация по этим испытаниям составлена в сжатом и четком виде, то она может оказаться чрезвычайно полезной при составлении программы квалификационных испытаний. Например, может быть установлено, что испытательное оборудование неправильно функционирует, вызывая отказы изделий; учет этого фактора позволяет исключить необходимость возможного пересмотра программы к в ал ификационных испыта ний.

КВАЛИФИКАЦИОННЫЕ ИСПЫТАНИЯ

Эти испытания служат официальным доказательством, что разработанное изделие соответствует заданным требованиям заказчика. В технических требованиях к подобным испытаниям следует четко указать условия, которым должно соответствовать изделие, количество изделий, подвергающихся испытаниям, последовательность проведения испытаний и метод выборки изделий для проведения испытаний из готовой партии. Если заказчик не представил подобные технические требования к испытаниям или если возникают описанные выше трудности, фирма-поставщик должна представить конструктивные предложения по составлению четкой программы испытаний, в которой указан метод проведения испытаний, а следовательно, выполнен анализ технических требований к изделию. Если существуют области, в которых с помощью имеющихся характеристик оборудования и методов испытаний не удается достаточно четко указать возможный тип отказов изделий, то важно, чтобы обе стороны, т. е. фирма-поставщик и заказчик, использовали одинаковый критерий, по которому будет осуществляться приемка или забраковка изделий после завершения программы испытаний. Документация программы этого типа должна быть полной, подробной и правильно сформулированной. Па фиг. 11.2 представлены два примера составления подобной документации. Если программа испытаний и методика составления документации являются достаточно полными и носят систематический характер, как это описывалось ранее, то эти материалы могут составить около 90% от объема оконча-

гельного отчета по результатам испытаний. Действительно, если документация и программа испытаний составлены по всем правилам, то подготовка окончательного отчета сводится лишь к представлению конечных результатов испытаний и их анализа.

|

Норм. Норм |

|

0,04 |

|

5.0 5.0 |

|

0,05 |

|

|||||

|

|

|

|||

|

|||||

Инструкцией М1Ь-Т-9107 оговариваются необходимые данные

О формате документации, методе представления материалов, необходимых подписях и т. д. Беспрепятственное проведение квалификационных испытаний зависит еще от одного дополнительного фактора — их расписания. Если подготовлено подробное расписание испытаний совместно с их программой, то можно рассчи-

Тывать, что все представители будут на месте к началу испытаний. Этот фактор становится весьма серьезной проблемой, когда в разработку изделия включены субподрядчики, основные подрядчики и представители правительственных организаций.

ПРИЕМОЧНЫЕ ИСПЫТАНИЯ

Приемочными называются такие испытания, которым постоянно должны подвергаться образцы изделий в течение срока действия контракта на их разработку и производство. Планирование этих испытаний связано с общей схемой плана производства изделий, а документация непосредственно составляется отделами по контролю за производством и качеством продукции. Размер партии изделий для этой серии испытаний полностью определяется техническими требованиями заказчика или контрактом. Поэтому необходимо, чтобы эти требования были изучены и тщательно документированы.

Правильное понимание требований становится вдвойне важным, поскольку на этом этапе имеется вторая испытательная группа, а именно заказчик, производящий контроль. Поэтому методы и оборудование, применяемые при приемке изделий, должны быть тщательно документированы. Например, нередко возникает ряд серьезных проблем, связанных с неточностью документации относительно кривых давление — время для электрозапалов, как это будет рассмотрено ниже. Применяемые типы испытаний многообразны, начиная с простых контрольных испытаний типа измерения сопротивления мостика, визуального осмотра, рентгеноскопии и т. д. до весьма многочисленной группы приемочных испытаний. Испытания, включаемые в программы подобного типа, а также три предшествующие программы рассматриваются более подробно в следующем разделе.

ПОДГОТОВКА И ПРОВЕДЕНИЕ ИСПЫТАНИЙ

В данном разделе описаны методы проведения испытаний в соответствии с четырьмя ранее рассмотренными программами. В большинстве случаев специальные методы проведения испытаний описаны в технических условиях MJL (содержащихся в справочнике по техническим требованиям и стандартам Министерства обороны). В этом справочнике имеются два перечня технических требований, один из которых составлен в алфавитном порядке, а другой по порядку номеров. Имеются стандартные технические требования на проведение испытаний по воздействию окружающей среды, а также других испытаний общего типа.

В этом разделе будут рассмотрены оборудование для проведения испыташга, тарировка этого оборудования и т. д., эксперименты по определению влияния окружающей среды, испытания без разрушения и испытания с разрушением.

ОБОРУДОВАНИЕ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ

Точность и соответствие испытания выдвигаемым требованиям непосредственно зависят от применяемого при проведенирг испыташга оборудованрш. Перечень оборудования, необходимого для отдела, проводящего испытания на проверку работоспособности изделий, зависит от организации производства изделий в фирме и поэтому выходит за рамки данной главы. Однако при рассмотрении каждого типа испытаний в настоящей главе даются описания соответствующего оборудования, так что после выбора представляющих интерес испытаний может получиться довольно полный перечень необходимого оборудования.

Подробное описание методов тарировки, типа оборудонания и т. д. приводится и работах [1, 21, которые не только содержат необходимые данные, по также снабжены отличной библиографией.

В зависимости от структуры фирмы тарировку оборудования проводят отдел испытаний или отдел контроля качества. В любом случае, необходимо иметь соответствующее тарировочиое оборудование для паспортизации точности испытательного оборудования. Необходимо предусмотреть документирование всех использованных стандартов в процессе тарировки в соответствии с требованиями Национального бюро стандартов. Эта работа может выполняться либо отделом испытаний, либо отделом контроля качества, однако копия документа с указанием точности оборудования должна находиться в отделе испытаний. Необходимо установить основной уровень точнострг оборудования, так чтобы можно было учесть возможную ошибку при выдаче выходных данных. В большинстве фирм составление расписания, методик и ведение записей осуществляется отделом контроля качества, однако инженер-испытатель должен быть знаком с этой областью, чтобы иметь возможность сделать общую оценку результатов своих испытаний. Поэтому при составлении первоначальной программы испытаний необходимо указывать оборудование, гарантируя тем самым заданную точность. При рассмотрении в следующих разделах оборудованрш, требуемого для выполнения испытаний, считается, что соответствие и точность реально ргспользуемого оборудования установлены ранее.

ИСПЫТАНИЯ НА ВОЗДЕЙСТВИЕ УСЛОВИЙ ОКРУЖАЮЩЕЙ СРЕДЫ

При проведении этих испытаний основное внимание обращается на условия, в которых находится изделие. С одной стороны, эти условия могут исследоваться С ТОЧКИ Зрения ИХ влияния на последующую работу изделия или безопасность его использования, а с другой — как условия, в которых изделие должно непосредственно функционировать. Во втором случае необходимо учитывать ограничения, связанные с одноразовостью действия небольших ппроэнергоустройств, применяемых’ в ракетно-космической технике.

ИСПЫТАНИЯ IIA ВОЗДЕЙСТВИЕ ВИБРАЦИИ

Эти испытания могут быть двух основных типов: на воздействие синусоидальных и случайных колебаний. Испытания на воздействие синусоидальных колебаний выполняются в соответствии с техническими требованиями по частоте колебаний или качанию частоты и максимальной или среднеквадратичной величине перегрузки. Для исследования влияния низкочастотных вибраций (11,3—50 гц), возникающих во время транспортировки, можно исполт. зошт, механические устройства и гидравлические вибраторы. Высокочастотные вибрации (до 2000 гц) генерируют с помощью электромагнитных устройств. Для получения синусоидальной формы волны можно использовать как электронные системы, так и системы с приводом от электродвигателя.

Случайные колебания генерируются с помощью электронной системы. Изделие подвергается одновременному воздействию вибраций всех частот в пределах заданной полосы при определенном соотношении между амплитудой и частотой в единицах спектральной плотности энергии (£2/гц). Это довольно жесткое испытание, поскольку оно сопровождается всеми модами механических колебаний, собственные резонансные частоты которых попадают в заданную полосу. Требование к соотношению между амплитудой и частотой может отражать реальные условия эксплуатации изделия при его применении, либо оно назначается произвольно. Принцип проведения испытаний одновременно при всех частотах легче понять, если рассмотреть, как он осуществляется на практике. Имеются источники электронных шумов, которые создают колебания напряжения с непрерывным частотным спектром. Этот тип генератора шумов применяется в качестве источника сигнала, который усиливается и пропускается через систему фильтров, формирующую амплитудно-частотные характеристики. Результирующий сигнал дополнительно усиливается и используется для приведения в действие вибратора. На зажимное приспособление вибратора или непосредственно на изделие крепится акселерометр, который служит для контроля выходного сигнала, благодаря чему соответствующей настройкой фильтра можно обеспечить требуемое соотношение между амплитудой и частотой колеба-

|

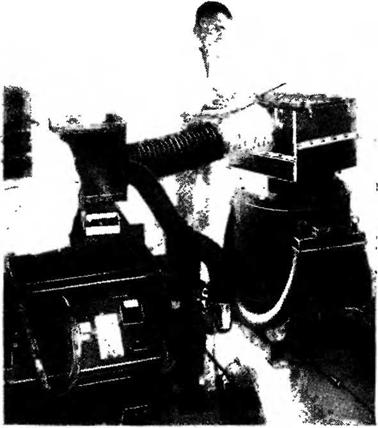

Ф и г. 11.3. Вибрационная установка с программным управлением. |

Ний. Эта настройка необходима вследствие нелинейности передаточных характеристик между вибратором и зажимным приспособлением, в котором находится изделие.

Проектирование зажимных приспособлений для проведения испытаний на воздействие вибрации является самостоятельной областью разработки. Сложнее всего разработать зажимные приспособления, обеспечивающие случайный характер колебаний. Залшмное приспособление должно быть достаточно жестким и легким, чтобы не вызвать механического усиления вибраций, которые передаются от вибрационного стола к изделию. В общем зажимное приспособление должно быть конструктивно простым.

Для определения амплитуды и частоты колебаний, которые может испытывать изделие, существуют три системы. Когда

Частота колебаний мала, а амплитуда велика, действительное механическое перемещение изделия можно измерить оптическими методами. Величина перемещения либо используется непосредственно, либо преобразуется в величину максимального ускорения с помощью следующего уравнения:

А = Х0 (2л/)2,

Где а — максимальное ускорение м/сек2; х0— максимальное смещение, м; / — частота колебаний, гц.

Для определения относительной скорости перемещения установки при более высоких частотах можно использовать индукционный датчик (обычно стандартный элемент оборудования для вибрационных испытаний). Путем интегрирования или дифференцирования этой скорости вычисляются амплитуда или ускорение. Если зажимное приспособление вызывает резонанс или в соответствии с техническими требованиями необходимо более точное измерение, то акселерометры могут быть смонтированы на зажимах возле изделия, и выходной сигнал передается на осциллограф или на устройство, регистрирующее максимальное ускорение. При измерении случайных колебаний требуется акселерометр и специальное оборудование, позволяющее определить соотношение между энергией и частотой колебаний. Величина этого соотношения регистрируется с помощью осциллографа или самописца. Типичное оборудование, используемое для испытаний на воздействие вибрации, представлено на фиг. 11.3.

ИСПЫТАНИЯ НА ВОЗДЕЙСТВИЕ АКУСТИЧЕСКИХ ШУМОВ

Требования к этим испытаниям весьма близки к требованиям, предъявляемым к испытаниям на воздействие вибрации при одинаковой реакции изделия на такие воздействия. Звук генерируется электромеханическим преобразователем и передается изделию через промежуточную среду, а не через конструкцию, к которой изделие прикреплено. Звуковые колебания, воздействующие) на изделие, могут быть синусоидальной или случайной формы, как это уже рассматривалось в разделе о вибрации. Проектирование зажима не представляет таких больших трудностей, как при испытании на воздействие вибрации, поскольку в данном случае зажим не передает энергию, а лишь поддерживает изделие. Для определения соответствия заданным техническим требованиям сбоку от изделия крепится протарированный микрофон. Микрофон в свою очередь связан с усилителем и системой регистрации данных. Эта система может быть идентична применяемой при проведении испытаний на воздействие вибрации, однако тарировка в данном случае производится в децибелах.

ИСПЫТАНИЯ НА ВОЗДЕЙСТВИЕ УДАРНОЙ НАГРУЗКИ

Удар — это внезапное приложенное нагрузки к испытуемому изделию. Нагрузка должна характеризоваться продолжительностью, амплитудой и формой волны.

Обычно задаются полусинусоидальная, пилообразная и квадратная формы волны. Полусинусоидальную форму волны получают с помощью стандартного башенного стенда, который имеет зажимное устройство (движущееся по направляющим). При падении это устройство с испытуемым изделием ускоряется под действием силы тяжести и ударяет по пружине, которая сжимается до тех пор, пока не будет израсходована вся кинетическая энергия зажима. Максимальное ускорение и продолжительность удара вычисляются с помощью следующих уравнений:

|

А2#/г М ’ |

Где а — максимальное ускорение, м/сек2; к — жесткость пружины, кг/м; g — ускорение силы тяжести, м/сек:2; к — высота падения, м; М — масса, кг; Т — про дол длительность удара, сек.

Зажимное устройство останавливают с помощью фрикционного замка после его отскока от пружины до того, как он упадет снова.

Волны пилообразной формы можно получить тремя методами в зависимости от требуемой формы волны. Чаще всего используется профилированная свинцовая таблетка, которая заменяет описанную выше пружину. Пневмосистема с предварительной нагрузкой, которая затем снимается, обеспечивает ступенчатое уменьшение амплитуды при приемлемой воспроизводимости результатов. Для создания пилообразных, квадратных форм волн и т. д. может быть использована система со сжатым газом, выпускаемым через специальное калиброванное отверстие. Регулируя давление, можно получить требуемые зависимости от давления для силы и, следовательно, ускорения.

Для определения соответствия условий испытания техническим требованиям используется акселерометр, который монтируется на зажимном устройстве вплотную к изделию. Сигнал акселерометра усиливается и передается на осциллоскоп. Акселерометр и усилитель должны быть предварительно оттарированы так, чтобы известный пик напряжения соответствовал определенному уровню ускорения. Осциллоскоп настраивается на нужный режим с одно — разоиым запуском. Регистрация выходного сигнала в процессе падения изделия осуществляется при помощи кинокамеры «Поляроид». Полученный результат документируется.

Специальному рассмотрению подлежит вопрос о необходимости фильтрования в цепи акселерометра. Чрезвычайно трудно спроектировать башенный стенд для испытания ударом и зажимное устройство таким образом, чтобы они не создавали дополнительных шумов при падении системы. В связи с этим необходимо отфильтровывать посторонние шумы. Как правило, можно выделить полосу пропускания, граничная частота которой в 10 раз отличается от основной частоты удара; так, например, при продолжительности импульса 5 мсек граничная частота составляет

1 кгц. Для этих целей наиболее подходящими являются системы фильтров нижних и верхних частот, поскольку эти фильтры имеют контролируемые потери, плоскую частотную характеристику и четкую границу пропускания. Вместе с тем на практике может быть принято компромиссное решение между степенью отфильтровывания посторонних шумов и допускаемым шумом, чтобы удовлетворить технические требования.

ИСПЫТАНИЕ НА СБРАСЫВАНИЕ

Эго испытание заключается в сбрасывании изделия с заданной -высоты (при заданном положении) на заданную поверхность. Для проведения этого испытания требуется очень простое оборудование, обеспечивающее свободное падение изделия по направляющим в соответствующем положении до момента удара. При этом испытании не требуется измерительной аппаратуры и в технических требованиях указывается лишь характеристика системы сбрасывания. Если при проведении испытаний не присутствуют все заинтересованные представители, то необходимо приложить к протоколу испытаний фотографии изделия до и поело сбрасывания.

ИСПЫТАНИЯ НА ВОЗДЕЙСТВИЕ ТОЛЧКОВ

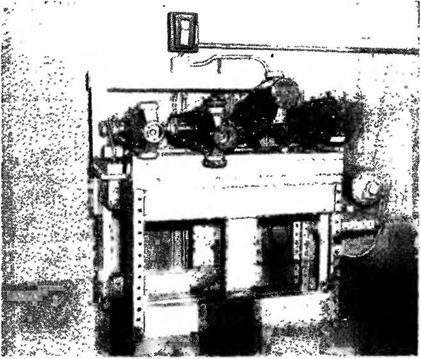

При проведении этих испытаний изделие подвергается множеству ударов, производимых специальной установкой. Особых затруднений, связанных с подготовкой и проведением испытаний, здесь не встречается, за исключением обеспечения необходимых механических характеристик зажимного устройства для удержания изделия в кронштейне толкателя. Измерительной аппаратуры не требуется, поскольку характеристики оборудования и фотографии изделия на установке являются достаточным документальным подтверждением. Па фиг. 11.4 показана типичная установка для испытаний на воздействие толчков.

|

Фиг. 11.4. Установка для испытаний на воздействие толчков при транспортировке. |

ИСПЫТАНИЯ ИЛ ВОЗДЕЙСТВИЕ ТРЯСКИ

При проведении этих испытаний изделие подвергается случайным ударным нагрузкам, когда оно перекатывается внутри деревянного ящика, который вращается с заданной скоростью под заданными углами. Никаких специальных зажимов или измерительной аппаратуры при этом не требуется.

ИСПЫТАНИЯ НА ВОЗДЕЙСТВИЕ ТЕПЛА И ВЛАГИ

При проведении этих испытании изделие пребывает в условиях контролируемого изменения температуры и влажности. Например, изделие подвергается попеременному термостатированию при температуре —55 и 70° С при 95%-ной относительной влажности в течение 28 дней. Цель этого испытания — проверить надежность герметизации, гальванических покрытий и т. д., которые должны выдерживать такую последовательность воздействий условий окружающей среды. Промышленное оборудование снабжено программирующим устройством для обеспечения автоматического изменения условий в требуемой последовательности. Также можно использовать стандартную холодильную камеру и стандартную камеру с регулируемой влажное п. ю воздуха без специальных контрольных систем. Технические требования допускают некоторый интервал времени на охлаждение и нагрев между предельными условиями. Поэтому изделия могут транспортироваться из одной камеры в другую без нарушения заданных технических требований.

До проведения этих испытаний необходима тарировка приборов и регистрирующей системы. Регистрацией условий испытаний подтверждается, что изделие действительно подвергалось воздействию требуемых условий окружающей среды. Следует подчеркнуть два особых фактора. Во-первых, зажимные приспособления, поддерживающие изделия в испытательных камерах, должны быть коррозионноустойчивы. Для этой цели можно применять дерево (сплошное, без гвоздей) или инертные пластиковые материалы. Во-вторых, если низкая температура в холодильной камере создается с помощью жидкой двуокиси углерода, то необходимо особо тщательное заземление мостика на корпус, и закорачивание мостиков между собой, поскольку введение потока холодного газа может создать сильные разряды статического электричества. В качестве примера можно заметить, что между двумя незаземленными изделиями, расположенными рядом, может возникнуть потенциал в несколько тысяч вольт. Также целесообразно изменять положение изделия в камере с высокой температурой, если только это не запрещено техническими требованиями. Это позволит конденсированной влаге собираться на различных участках изделия и не перегружать какую-то одну зону. И наоборот, можно сохранять ориентацию нескольких образцов, с тем чтобы измерить влияние определенной ориентации в течение 28-суточного периода термостатирования изделия.

ИСПЫТАНИЯ НА ВОЗДЕЙСТВИЕ УСКОРЕНИЯ

При проведении этих испытаний изделие подвергается воздействию ускорения. В противоположность испытаниям на воздействие удара и вибрации эти испытания обычно характеризуются одноосным направлением ускорения и длительностью его воздействия. Ускорение создается центрифугой. Контроль величины ускорения выполняется или с помощью вмонтированного акселерометра, или путем подсчета количества оборотов при известном радиусе кривизны. Последний метод достаточно точен в большинстве случаев. Основными факторами, от которых зависит выбор оборудования для исиьттаний, являются требуемая точность определения ускорения, габариты изделия и требуемая величина ускорения. Габариты испытуемого изделия и требуемая точность (в соответствии с техническими требованиями) ограничивают длину плеча центрифуги. Если изделие относительно велико по размо

рам, а длина плеча центрифуги мала, то величина перегрузки может существенно изменяться вдоль изделия. Требования к точности измерения ускорения также определяют метод регулирования скорости вращения и контроля ускорения. В большинстве центрифуг достаточно точно регулируется средняя скорость вращения по результатам подсчета числа оборотов или определения доли одного оборота за некоторый промежуток времени. Такой метод не позволяет вычислить изменение скорости вращения между оборотами и оценить переменную угловую скорость на протяжении одного оборота. Это затруднение можно преодолеть путем использования акселерометра и введения этого акселерометра в цепь обратной связи сервопривода для обеспечения тщательного регулирования величины ускорения на протяжении всего испытания.

ИСПЫТАНИЯ ПА ВОЗДЕЙСТВИЕ СОЛЯНОГО ТУМАНА

При проведении этих испытаний изделие подвергается воздействию тумана, состоящего из капель воды с растворенной в ней солью, при заданной температуре. Испытания сравнительно просты, если оборудование отвечает техническим требованиям. Не нужны специальные зажимы и контролируется лишь температура стенок камеры и тумана, содержание соли, чистота воды и время выдержки изделия в камере.

ИСПЫТАНИЯ НА ВОЗДЕЙСТВИЕ ПЕСКА И ПЫЛИ

|

Не всегда оговариваются в технических условиях для вспомогательных систем ракетно-космической техники и в большинстве |

Эти испытания требуют специального оборудования, но сами по себе относительно просты. Условия испытаний подобного рода

|

Фиг. 11.5. Типичный стенд для проведення испытаний на но.(действие Песка п пыли. |

Случаев выполняются б специализированных лабораториях с соответствующим оборудованием, находящимся в постоянной готовности. На фиг. 11.5 показан типичный стенд для проведения испытаний на воздействие песка и пыли.

ИСПЫТ ЧИПЕ НА СОПРОТИВЛЯЕМОСТЬ ГРИБКОВЫМ КУЛЬТУРАМ

Это испытание относится к той же категории, что и испытание на воздействие песка и пыли. Поэтому оно должно выполняться специализированной лабораторией, где имеются соответствующее оборудование и требуемые грибковые культуры. Во многих случаях достаточно показать, что грибковые культуры не могут расти на элементах изделия и потому от проведения подобных испытаний можно отказаться.

ИСПЫТАНИЯ В ВЫСОТНЫХ УСЛОВИЯХ

Эти испытания, обычно оговариваемые в подробных технических требованиях, нуждаются в стандартном оборудовании. Если изделие должно работать на больших высотах, следует учесть ряд существенных факторов. Необходимость соблюдения требований техники безопасности и защиты барокамеры очевидна. Для удовлетворения этих требований можно предусмотреть экранирование или отдельные съемные камеры одноразового применения, которые после вакуумирования можно перенести в зону огневых испытаний. Если испытуемое изделие имеет длительное время горения, то образующийся газ вызывает повышение давления в камере, т. е. уменьшение эффективной высоты. Поэтому необходимо четкое указание времени, в течение которого должна быть выдержана заданная высотность. При испытании осветительных средств в барокамере необходимо принять соответствующие меры предосторожности, чтобы продукты сгорания охладились до того, как температура в барокамере будет повышена до нормальной, поскольку в противном случае при воздействии кислорода воздуха остаток может воспламениться. Это особенно следует иметь в виду, если остатки от осветительных средств различных типов не счищаются со стенок барокамеры и могут перемешаться. Контроль давления в барокамере к моменту огневого испытания можно осуществлять любым стандартным методом: манометром Бурдона, датчиком Стокса, альфатроном, ионизационным датчиком и т. д. Однако необходимо учитывать влияние дополнительного притока газообразных продуктов сгорания после огневого испытания изделия, так как только в этом случае результаты измерения могут считаться точными.

ИСПЫТАНИЯ В УСЛОВИЯХ ВЫСОКОЙ и НИЗКОЙ ТЕМПЕРАТУР

Эти испытания обычно указаны^ в технических требованиях к проекту и могут быть выполнены с использованием промышленного оборудования. Если изделие должно работать в условиях высокой или низкой температур, то оно экранируется или переносится из камеры в зону огневого испытания. При проверке способности к детонации крупных взрывоопасных изделий при повышенных или пониженных температурах применяются портативные кондиционеры, которые затем удаляются перед испытанием в безопасное место. Контроль температуры с помощью термопар одноразового применения является самым точным методом удовлетворения соответствующих требований. Продолжительность термостатирования должна быть четко определена, чтобы полностью исключить температурные градиенты в изделии или по крайней мере свести их к минимуму, чтобы ими можно было пренебречь. Интервал изменения температур может составлять от —80 до 480° С (температуры самовоспламенения). Методы испытаний на самовоспламенение подробно описаны ниже.

ИСПЫТАНИЯ БЕЗ РАЗРУШЕНИЯ

Существует группа испытаний, которые объединяются по одному общему признаку как испытания, не разрушающие изделие. В некоторых случаях эти испытания аналогичны тем, которые применяются для других систем ракетно-космической техники. Например, испытания на изменение формы и размеров, состояния покрытий и т. д. Существует пять типов испытаний без разрушения, которые вследствие особенности испытываемых изделий требуют специального рассмотрения.

ГЕРМЕТИЗАЦИЯ И РАСХОД УТЕЧКИ

Вследствие чувствительности большинства пиротехнических и взрывчатых веществ к разрушающему действию влаги особую важность приобретает герметизация изделия. Для проверки герметизации требуется выполнение надежных испытаний на утечки. При проведении стандартных испытаний на утечки изделие погружают в резервуар с водой или этиленгликолем, где создается разрежение. Утечки обнаруживаются по выделению воздушных пузырей из изделия. Проведение этого испытания связано со значительными трудностями, поскольку около шероховатостей на поверхности скапливается воздух и по мере понижения давления происходит выделение пузырей с поверхности даже при отсутствии утечек через уплотнения. Кроме того, если утечка велика, а свободный объем мал, то ненадежная герметизация может быть замаскирована этим начальным образованием пузырей на поверхности. Однако если утечка мала, а свободный объем относительно велик, то поток пузырей легко обнаруживается. При одновременном испытании нескольких изделий не всегда удается выяснить, какой же из них имеет утечку. В лучшем случае эти испытания позволяют получить только качественный результат. Если изделие имеет утечку, то после таких испытаний оно становится негодным для употребления, поскольку жидкость может проникнуть в горючий состав и повредить его. Поэтому подобный метод применим только в тех случаях, когда нужно выявить дефект без последующего его исправления для дальнейшего использования изделия.

Приемлемой заменой испытаний на погружение в большинстве случаев считаются испытания методом «Рэдифло». Эти испытания позволяют обнаруживать утечки как количественно, так и качественно, но требуют сложного испытательного оборудования, которое обычно отсутствует в небольших фирмах. При проведении испытания по этому методу изделие подвергается воздействию радиоактивного газа под давлением, а затем выполняются сцинтилляционные измерения. По результатам этих измерений можно вычислить расход утечки в стандартных условиях, поскольку известна степень радиоактивности единицы объема газа, уровень радиации внутри изделия после испытания, а также время и разность давлений между внутренними полостями изделия и окружающей средой. Хотя повторное испытание изделия с обнаруженной утечкой связано с определенными трудностями, данный метод испытаний не приводит к повреждениям изделия и снижению его надежности. Применение этого метода возможно лишь в том случае, если изделие имеет замкнутый объем, а его наружная поверхность ие образована пористыми или пластиковыми материалами, в которых может скапливаться радиоактивный газ. Если изделие не имеет замкнутого объема, то можно применить масс-спектрометрический метод измерения уточки гелия, а также метод измерения утечки галогенов.

РЕНТГЕНОСКОПИЯ

Важным методом контроля качества является метод рентгеноскопии, предназначенный для определения состояния изделия после герметизации. Этот метод особенно привлекателен, когда применяемые смеси имеют довольно высокую плотность и удобны для просвечивания потоком лучен, который проходит через металлический корпус, обеспечивая вместе с тем достаточную контрастность. Правильный выбор интенсивности потока рентгеновских лучей и времени экспозиции зависит от материала корпуса, толщины его стенок, типа и плотности пиротехнической смеси, используемой в изделии. Установкой изделий с помощью зажимных приспособлений из пеностирола обеспечивается правильная ориентация, так что мостики и другие внутренние детали могут быть без труда обнаружены на рентгеновском снимке. Метод рентгеновских лучей особенно важен для обнаружения трещин и внутренних дефектов в зарядах, полученных методом заливки. Существуют малогабаритные рентгеновские установки для производственных испытаний небольших пиротехнических устройств.

ИЗМЕРЕНИЕ СОПРОТИВЛЕНИЯ МОСТИКА

Почти во всех пиротехнических или взрывных устройствах с электрическим инициированием имеется проводник; при прохождении по нему электрического тока проводник нагревается до точки самовоспламенения окружающего состава. Исключениями из этого правила являются устройства с искровым промежутком, которые редко используются, и устройства с взрывающимися мостиками. В последнем случае мостик окружен веществом, которое не может воспламениться за счет одного только нагрева, и воспламеняется при очень высоких температурах и наличии ударной волны, образующейся при взрыве проволочки, когда плотность тока становится очень высокой. Эта система подробно описана в соответствующей главе. Обычно сила тока, при которой происходит воспламенение, зависит от размеров и сопротивления мостика, состава смеси, температуры ее воспламенения и теплопроводности состава. Поскольку сопротивление можно измерить после изготовления, оно становится важным параметром. Величина сопротивления может изменяться от менее чем 0,04 ом в случае взрывающихся мостиков до 10 ом для обычных металлических мостиков. В некоторых устройствах применяется мостик из графита или подобных материалов, и его сопротивление может достигать нескольких сот ом. Для контроля пригодны обычные методы измерения сопротивления, если учтены ограничения, связанные с силой тока. Допустимая сила тока изменяется от изделия к изделию, и это предельное значение должно быть известно до проведения испытания. Разработано много устройств, специально предназначенных для этой цели. Некоторые системы с взрывающимся мостиком нельзя проверить стандартными методамп. В этих изделиях обычно имеется искровой промежуток, последовательно соединенный с мостиком и предназначенный для защиты изделия от блуждающих токов с потенциалом ниже уровня, при котором происходит искровой разряд. 1 Некоторые из этих изделий контролируются путем измерения силы тока, при котором происходит разряд, в то время как емкость искрового промежутка других позволяет использовать высокочастотный резонансный метод. В последнем случае резонансная частота цепи позволяет контролировать отсутствие обрывов в мосте, а не сопротивление моота. Фирмы — поставщики прилагают инструкции или поставляют оборудование для проведения этих испытаний.

В тех случаях, когда непосредственно измеряется сопротивление, необходимо пользоваться соответствующими стандартными методами, позволяющими исключить влияние сопротивления контактов и проводников.

ИЗМЕРЕНИЕ ДИЭЛЕКТРИЧЕСКИХ ХАРАКТЕРИСТИК И НАПРЯЖЕНИЯ ПРОБОЯ

При обращении с изделиями и их транспортировке они подвержены воздействию зарядов статического электричества и поэтому должны быть в достаточной мере изолированы для обеспечения безопасной эксплуатации. Обычно при проведении испытания между мостиком и корпусом (а если в устройстве имеется несколько мостиков, то и между ними) подводится высокое напряжение. Ток может быть постоянным, переменным или пульсирующим. Кроме того, большинство технических требований предусматривает обеспечение минимального сопротивления между указанными элементами изделия. Разработано большое количество методов испытаний, которые дают широкие возможности по определению требуемых характеристик. Продолжительность испытания с подведением высокого напряжения должна быть оговорена. Установлено, что при малой продолжительности воздействия высокого напряжения (менее 1 сек) может не произойти повреждение изделия, в то же время более длительное воздействие (до 30 сек) может привести к повреждению изделия. Это связано, по-видимому, с тем, что при наличии утечек происходит нагрев конструкции (в местах утечек) с последующим образованием электрического разряда, что вызывает воспламенение. Некоторые материалы очень чувствительны к искре весьма малой энергии. Тарировка оборудования включает пасиортизацию систем регистрации выходных данных по напряжению и сопротивлению.

ИСПЫТАНИЯ НА ОТКАЗ

Эти испытания могут рассматриваться и как разрушающие, и как неразрушающие в зависимости от типа изделия. Поскольку предполагается, что большинство изделий будет нормально функционировать после проведения этих испытаний, они описаны в этом разделе.

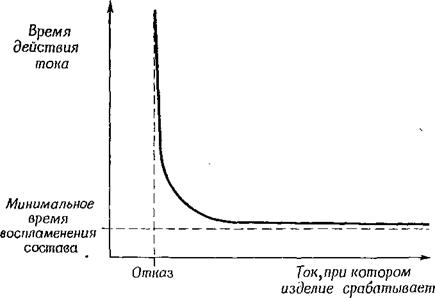

Испытания на отказ относятся к категории испытаний, при которых на изделие воздействуют уменьшенные пусковые сигналы. Отказ электрозапала, который должен срабатывать при силе тока 2 а, может произойти при силе тока 0,5 а, в то время как в случае взрывающегося мостика, который должен срабатывать

|

Ф н г. 11.6. Идеализированная кривая, представляющая соотношение между силой тока, при котором изделие срабатывает, н временем действия тока. Кривая имеет асимптоты по двум осям. |

При напряжении 1000 в, отказ возможен при напряжении 500 в. Поскольку характеристики срабатывания большинства изделий аналогичны представленным на фиг. 11.6, то в технических требованиях должна быть указана продолжительность воздействия импульса при проведении испытаний.

Существует другая проблема, связанная с подготовкой технических требований для таких испытаний: тенденция к чрезмерной конкретизации требований. Такие требования, как 1а, 1 вт

Или 1 а при 28 в, не являются реальными. В первом случае предполагается точное и постоянное сопротивление мостика, равное

1 ом, а во втором случае требуется мостик с сопротивлением 28 ом; ни один из этих случаев практически невозможен. Подобные двойные требования должны быть исключены и заменены точным практически обоснованным требованием, оспоианным на тщательном исследовании изделия и условий, которые могут встретиться при его эксплуатации.

При проведении таких испытаний требуется лишь оборудование для обеспечения заданных силы тока и напряжения. Для изделий, срабатывающих от электрического сигнала, необходим источник тока (с электронным серворегулятором) или источник напряжения с очень высоким импедансом, в связи с тем, что при подаче тока мостик нагревается и его сопротивление изменяется. Надежность при испытаниях на отказ определяется путем подведения к большому количеству изделий 1) тока заданного уровня, 2) дискретных уровней тока, соответствующих отказу, и 3) проведению испытаний по методу Брустона. В первых двух случаях применяется стандартный статистический метод обработки. В последнем случае применяются последовательные огневые испытания при заданных уровнях тока, благодаря чему уменьшается количество изделий, требуемое для определения уровня надежности. Паспортизация оборудования, применяемого при испытаниях, предусматривает проверку устройств, измеряющих силу тока и напряжение, а также регистрацию внутренних импедансов и частотных характеристик.

ИСПЫТАНИЯ С РАЗРУШЕНИЕМ

После проведения испытания с разрушением изделие либо становится непригодным для последующих испытаний, либо нарушается его работоспособность. Некоторые испытания на воздействие условий окружающей среды, описанные ранее, попадают в эту категорию. Тряска, толчки и сбрасывание с высоты 12 или 31,5 м обычно считаются разрушающими испытаниями. Даже если изделие и не сработало в процессе испытания, то это совсем не значит, что оно сработает после испытаний. Как указывалось в предыдущем разделе, испытания на отказ иногда рассматриваются как разрушающие, если уровень сигнала, соответствующий отказу изделия, приближается к уровню его срабатывания или если при воздействии таких сигналов изделие становится опасным. Ниже будут рассмотрены испытания на работоспособность изделий и на самовоспламенение. Последнее, несколько более общее по своей природе, будет рассмотрено первым. Испытания на работоспособность очень разнообразны и зависят от типа испытуемого изделия, поэтому они будут рассмотрены отдельно для электрозапалов, детонаторов, осветительных устройств и устройств с огневой цепью.

ИСПЫТАНИЯ НА САМОВОСПЛАМЕНЕНИЕ

Хотя эти испытания можно рассматривать как испытания материалов, они описаны здесь из-за влияния конструкции испытуемого изделия на реакцию смеси при воздействии нестационарных температур. Например, изделие содержит заряд, изготовленный из смеси, имеющей температуру самовоспламенения 260° С, но изделие выдерживает температуру 425° С в течение довольно продолжительного периода времени, прежде чем произойдет воспламенение. Поэтому необходимо провести испытание изделия в сборе для определения влияния градиентов температуры при воздействии нестационарных температурных условий. В большинстве технических требований указывается скорость нарастания температуры в процессе испытаний, а в некоторых случаях и способ нагрева. Если эти условия охарактеризованы недостаточно четко, то их необходимо определить перед корреляцией результатов.

Обычно приняты два способа проведения испытаний. Первый предусматривает воздействие на изделие потока нагретого воздуха. Температура воздушного потока повышается с заданной скоростью до наступления самовоспламенения. Подобный способ требует сложного испытательного оборудования, в котором температура воздушного потока точно контролируется и регулируется. Регистрация результатов испытаний осуществляется в виде записи температуры в функции времени с указанием точки воспламенения. Второй способ состоит в регулируемом повышении температуры корпуса изделия. Хотя это испытание можно выполнить, используя для нагрева изделия воздушный поток, но в большинстве случаев изделие нагревается в печи. При проведении испытаний в печи в документации должен быть точно указан метод крепления изделия и точка на корпусе, в которой измеряется температура. Эти условия должны быть согласованы с разработчиком технических требований. В обоих случаях безопасность метода и защита испытательного оборудования становятся определяющими факторами, если производятся испытания детонаторов и устройств с зарядами ВВ. При использовании первого метода производится полудистанционное регулирование параметров воздушного потока и применяются защитные экраны. Температура воспламенения может быть определена путем регистрации разрыва цепи, описанной в следующем разделе.

ИСПЫТАНИЯ НА РАБОТОСПОСОБНОСТЬ ИЗДЕЛИЙ

При проведении испытаний на работоспособность изделие приводится в действие и затем измеряются его характеристики. Для каждого изделия требуется измерить большое количество параметров и зависимости от конструкции и типа изделия. Ниже будет рассмотрен ряд параметров, которые измеряются в зависимости от типа испытываемого изделия.

ХАРАКТЕРИСТИКИ ПРИ 100%-НОМ СРАБАТЫВАНИИ

В противоположность испытаниям на отказ, которые были описаны в предыдущем разделе, при проведении испытаний на 100%-ное срабатывание изделия определяется вероятность правильного функционирования при заданном уровне энергии или силе тока. Как и в случае испытаний на отказ, указанный уровень может быть определен с помощью стандартного статистического метода или метода Брустона. Это должно быть связано с измерениями определенного типа выходных сигналов, так чтобы можно было установить правильное функционирование, если только в технических требованиях специально не оговариваются какие — либо другие результаты испытания, например разрушение корпуса.

В целом метод проведения этого испытания зависит от того, какое изделие испытывается. Поскольку измерение выходных характеристик будет описано ниже, здесь будут рассмотрены только требования к инициированию. Требуемый уровень силы тока обычно можно обеспечить путем использования источника постоянного тока и переключающего устройства. Поскольку, как уже указывалось выше, разработка источника тока постоянной силы связана со значительными трудностями, то можно воспользоваться приближенным способом.

При низком и сравнительно постоянном сопротивлении изделия достаточен источник напряжения с ограничением по силе тока. Поскольку при проведении испытания недопустима подгонка требуемой силы тока, рекомендуется следующая методика:

1. Точно измерить сопротивление изделий и зарегистрировать его с отметкой номера серии изделия (это обычно требуется в любом случае).

2. Установить макетное сопротивление (соответствующее сопротивлению изделия.— Перев.) в цепь запуска и подогнать силу тока к требуемому уровню.

3. Заменить макетное сопротивление испытуемым изделием и провести испытания.

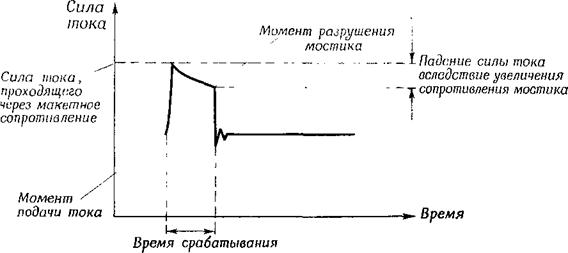

Для обеспечения соответствия техническим требованиям иногда необходимо контролировать силу тока в процессе испытания, используя осциллоскоп и кинокамеру «Поляроид». Следует иметь в виду, что сила тока при срабатывании изделия не будет постоянной, даже если она была подогнана достаточно точно с помощью макетного сопротивления. Сила тока, по-видимому, изменяется, как показано на фиг. 11.7, что связано с изменением сопротивления мостика при повышении его температуры к моменту срабатывания.

Чрезвычайно важным элементом цепи воспламенения независимо от используемого метода является переключатель. Дребезг контактов переключателя недопустим ни при каких обстоятельствах. Обычно используется реле с ртутными контактами. В тех случаях, когда для включения изделия требуются большие импульсы тока, необходимо тщательно выбрать переключатель для предотвращения намагничивания контактов или их зажимов. Это

|

Фиг. 11.7. Типичная диаграмма изменения силы тока при срабатывании изделия от источника напряжения с высоким импедансом. |

Особенно важно, если необходимо выполнить ряд последователь! ных включений. Явление намагничивания можно максимальнс| ослабить путем переключения полюсов, но при этом необходимо! правильно выбрать материал и конструкцию переключателя. Дл*| обеспечения безопасности следует применять методы, гарантиЦ рующие, что цепь разомкнута и заземлена в процессе подключе| ния изделия. Кроме того, пусковой переключатель должен бытй разомкнут перед подключением источника питания. Обычно следует использовать блок питания, который будет служить для пуска изделия в натурных или эквивалентных им условиях. В случае систем с взрывающимися мостиками, содержащих управляемые искровые разрядники, это может оказаться невозможным из-за различия в характеристиках искрового промежутка, однако необходимо обеспечить как можно более точное моделирование. При тарировке системы производится паспортизация регистрирующих устройств, а также проверка элементов цени и ее характеристик.

ИЗМЕРЕНИЕ ВРЕМЕНИ РАЗРУШЕНИЯ МОСТИКА

Часто бывает необходимо измерить время между моментом подачи тока и моментом разрушения мостика, чтобы установить, что в рабочих условиях при подведении тока в течение некоторого промежутка времени произойдет срабатывание изделия. Если применяется метод фоторегистрации диаграммы силы тока, то при известной частоте развертки можно получить требуемую величину непосредственно с фотографии. При испытании большого количества изделий, когда стоимость является лимитирующим фактором (особенно если требования по силе тока существенно различаются), применяется электронный счетчик. Импульсы для работы счетчика генерируются двухкаскадным мультивибратором или двумя однокаскадными мультивибраторами, введенными в цепь переключения. Цепь включения чувствительна к повышению силы тока, а цепь выключения — к падению силы тока.

ИЗМЕРЕНИЕ РАБОЧЕГО ВРЕМЕНИ

Обычно бывает необходимо измерить время между моментом подачи тока и результирующим действием, например открытием корпуса, повышением давления или достижением максимального давления. Если результирующее действие характеризуется некоторым уровнем давления, то необходимые данные можно получить ио диаграмме давление — время, описанной ниже. Если в качестве критерия используется открытие корпуса, как, например, в случаях применения детонатора или электрозапала, то требуется чувствительный элемент. Этот датчик может работать на основе следующих принципов:

1. Обрыв цепи. На крышке корпуса изделия укрепляется тонкая проволочка или фольга. Через этот проводник подается ток, который прерывается в момент срабатывания изделия. Момент выключения может быть зарегистрирован таким же образом, как и при определении времени разрушения мостика. Следует применять источники низкого напряжения, так как при обрыве цепи на концах появившегося зазора приложена разность потенциалов, а ионизованный газ, образовавшийся при сгорании пиротехнической смеси, может обеспечить проводимость среды и привести к ошибкам в измерении времени.

2. Ионизационный зонд. Если перед изделием установить два зонда, к электродам которых подведено высокое напряжение, то при срабатывании изделия образующиеся ионизованные газы попадают в зазор между электродами и вызывают появление дуги. Момент возникновения дуги может быть измерен, как и в случае 1.

|

|

3. Оптический метод. Если при срабатывании изделия возникает вспышка света или происходит выделение тепла, то появление этой вспышки или теплового потока можно обнаружить с помощью инфракрасного детектора или фотоэлемента, связанных с хронометром так же, как и в случае 1.

4. Акустический метод. В некоторых случаях, когда рассмотренные методы не применимы, можно использовать для включения цепи хронометра звук, возникающий при открытии корпуса. Необходимо предусмотреть, чтобы время, требуемое для достижения звуковой волной включающего устройства, не составляло заметной доли от времени срабатывания испытуемого изделия.

ИЗМЕРЕНИЕ СОЗДАВАЕМОГО ДАВЛЕНИЯ

Для определения характеристик срабатывания электрозапала необходимо измерить создаваемое давление в заданном объеме. На первый взгляд испытание кажется простым, однако возникает много затруднений, связанных с нестационарным характером выходной характеристики. Хотя в технических требованиях обычно указывается единственный параметр — объем камеры — результаты измерения максимального давления, формы волны и времени подъема давления зависят от многих других факторов. Наиболее важным из них является тип применяемого датчика.

Если два датчика имеют одинаковую точность, то основную роль играют их частотные характеристики. Поскольку в большинстве случаев максимум давления достигается менее чем за несколько миллисекунд, то для определения характеристик этого периода подъема датчик должен обладать более высокими частотными характеристиками по сравнению с максимальной частотой, соответствующей указанному времени подъема давления. Если, с другой стороны, датчик недостаточно демпфирован, то резкое повышение давления может вызвать значительные помехи. В большинстве случаев датчики весьма чувствительны к повышенным температурам. При срабатывании изделия в замкнутом объеме возникает сильная вспышка, которая может существенно исказить результаты измерений. В некоторых случаях датчик регистрирует даже отрицательное давление. Хотя датчики могут быть приспособлены для работы при повышенных температурах, необходимо исследовать их характеристики при нестационарных процессах, протекающих при предельных температурах. Для защиты датчиков от тепловой вспышки и нагретых конденсированных частиц в магистраль измерения давления заливают масло или применяют листы из слюды, удерживаемые с помощью инертной пасты.

В тех случаях, когда температура факела низка, а продукты сгорания химически инертны, рекомендуется использовать силиконовое масло как для обеспечения демпфирования, так и для защиты датчика. Если, однако, факел имеет высокую температуру, а продукты сгорания могут вступить в химическую реакцию с маслом, то, очевидно, будет измерено слишком высокое давление вследствие испарения масла. В некоторых случаях введение масла, даже в очень малых количествах, может привести к изменению измеряемого уровня давления на 100%. Применение масла создает еще одну проблему, поскольку в нем могут остаться воздушные пузырьки. При частотах, генерируемых в процессе срабатывания электрозапалов, происходит адиабатическое сжатие заключенного в масле воздуха, характеризуемое высокой упругостью. В результате возникают интенсивные колебания измеряемого давления. Во избежание этого масло должно быть вакууми- ровано перед использованием, а заливка должна производиться с большой тщательностью. Проблема использования жидкости может быть полностью исключена, если применять для защиты слюду совместно с отражательными экранами в линии измерения давления. Если выходной сигнал испытуемого изделия медленно растет по времени и продукты сгорания пиротехнической смеси имеют низкую температуру, то объем камеры становится контролирующим фактором для измеряемого уровня давления. Если при срабатывании изделия возникает резкий подъем давления и (или) имеют место высокие температуры, то форма камеры и условия в ней оказывают существенное влияние на результаты. Эти эффекты довольно сложны, тем не менее можно сделать следующие выводы.

Использование мощных экранов в магистрали, ведущей к датчику, приводит к скруглению максимума давления и уменьшению его величины, в то время как при отсутствии экранов получается более острый максимум давления и большая его величина. При удлиненной форме камеры получаются другие результаты, чем при сферической. Кроме того, положение точки в камере, в которой измеряется давление, также оказывает влияние на результаты. Если внутренние стенки камеры чистые и блестящие, то тепло не поглощается так легко, как в случае шероховатых и темных стенок. Поглощение тепла существенно снижает максимальное давление, поскольку повышение давления связано в основном с нагревом газа.

Для преодоления этих трудностей необходим тщательный анализ условий измерения давления. Единственным практически правильным методом является применение одного типа датчика и одной конфигурации бомбы при частой ее очистке. Для конкретного изделия можно найти поправочные множители, с помощью которых определяется эквивалент между двумя камерами. В дополнение к указанному в технических требованиях давлению следовало бы также задавать тип камеры, датчика и т. д. Предусмотрев специальную серию испытаний, можно получить соответствующие поправочные коэффициенты к результатам, полученным на оборудовании заказчика и на оборудовании поставщика. Эта корреляция играет существенную роль, если разработка и отработка изделия производятся на одном типе оборудования, а приемка на другом. Чем более жесткими назначаются допуски, тем серьезнее становится проблема корреляции.

Стандартные методы регистрации основаны на использовании осциллоскопа для получения кривой давление — время. Система состоит из цепи запуска, при срабатывании которой включается осциллоскоп; изделия, смонтированного в бомбе, где установлен датчик давления; усилителя или согласующей схемы; осциллоскопа; кинокамеры «Поляроид».

Горизонтальная развертка производится с известной частотой, и осциллоскоп включается при подведении тока к мостику. Если электрозапал срабатывает с заметной задержкой, то осциллоскоп может использоваться в режиме работы с внутренним запуском в момент повышения давления. Если требуются данные о времени от момента подачи тока до достижения максимального давления, то может понадобиться электронный счетчик, или двухлучевой осциллоскоп. Рекомендуется применять двухлучевые осциллоскопы с независимым запуском и независимой разверткой каждого луча.

Для тарировки систем обычно применяются поршневой прибор или источник стандартного давления, оттарировапный с помощью эталонного датчика. Тарировка системы должна производиться периодически с проверкой линейности характеристик путем ступенчатого повышения давления вплоть до максимального ожидаемого уровня.

ИЗМЕРЕНИЕ ВЫХОДНОЙ ЭНЕРГИИ ДЕТОНАТОРА

Как уже отмечалось ранее, при срабатывании детонатора генерируется ударная волна, которая способна вызвать детонацию более крупных зарядов или разрушение конструкции, как, например, в пироболтах или пирогайках. В последнем случае измерения производятся при непосредственном испытании системы. Однако в первом случае возникают определенные трудности. Поскольку детонатор срабатывает непосредственно в собранном агрегате, испытание системы в целом часто оказывается непрактичным и не дает возможности сделать однозначных выводов. При отказе системы трудно выяснить причину неудачи: отказал ли детонатор или же концевой заряд. Аналогично необходимо также удостовериться в правильности функционирования концевого заряда.

Раньше применялись разные методы измерения [31. В настоящее время обычно проводится испытание на вмятину. При этом испытании определяется глубина вмятины в контрольном блоке материала как мера выходной энергии детонатора и ее соответствия требованиям. Контрольный блок изготавливается из таких материалов, как свинец, алюминий и сталь, в зависимости от ожидаемой мощности выходной энергии. В большинстве случаев рекомендуется использовать стальные блоки, поскольку алюминий и свинец могут деформироваться при воздействии тепла и форса пламени, что ухудшает точность измерения бризантного действия.

В некоторых технических требованиях указывается, что при проведении испытаний на образование вмятины детонатор устанавливался в специальном держателе, но при этом необходимо иметь в виду, что из-за влияния держателя в случае неполной детонации вмятина в блоке вообще может не образоваться. Неполной детонацией называется взрыв, сопровождающий срабатывание изделия, в процессе которого высвобождается лишь малое количество энергии. Если для определения вмятины используется детонатор в держателе и контрольный блок из алюминия, то при неполной детонации в контрольном блоке выжигается отверстие с размерами, приблизительно соответствующими вмятине, которая должна возникать при нормальной детонации. Установлено, что процентную долю изделий, срабатывание которых сопровождается неполной детонацией, можно определить в испытаниях со стальным блоком и держателями из пеностирола. В этом случае энергия, выделяемая при срабатывании качественного изделия, вызывает образование небольшой, но явной и легко измеряемой вмятины, в то время как при неполной детонации вмятина не образуется совсем. Глубину вмятины можно измерять стандартным рычажным индикатором. Этот параметр используется при статистической обработке для определения твердости материала и его деформации сжатия под действием нагрузки.

Материал блока и методы его термообработки должны быть оговорены в технических требованиях, и все блоки, используемые в данном испытании, должны относиться к одной партии по изготовлению и термообработке.

ОПРЕДЕЛЕНИЕ ВЫХОДНОЙ ЭНЕРГИИ ПЕРЕДАТОЧНЫХ ЗАРЯДОВ И ДРУГИХ ЭЛЕМЕНТОВ ЦЕПИ

Выходную энергию передаточных зарядов и других элементов огневой цепи можно определить таким же образом, как и выходную энергию детонаторов. Процесс инициирования, однако, вызывает некоторые затруднения. В качестве инициатора должен использоваться детонатор или воспламенитель с известной высокой надежностью, так чтобы отказы можно было статистически отнести к соответствующему источнику. Задача усложняется, если инициирующее устройство не обладает чрезвычайно высокой надежностью. Тогда испытывается полностью собранная система и определяются результаты для всей сборки. Полученные результаты характеризуют надежность всей системы. Каждая система должна быть исследована для определения наиболее приемлемого метода.

ИЗМЕРЕНИЕ ВЫХОДНОЙ ЭНЕРГИИ ОСВЕТИТЕЛЬНЫХ УСТРОЙСТВ

Как уже отмечалось, осветительные устройства генерируют энергию излучения. Эта энергия распределяется по всем областям спектра в виде трех основных систем излучения: 1) с линейчатым спектром (возбуждение атомов продуктов сгорания и окружающей среды); 2) с полосатым спектром (возбуждение химических связей в продуктах в процессе химических реакций при горении); 3) нагретых конденсированных частиц (излучение конденсированных частиц, образующихся в результате реакции или специально введенных в зону нагрева).

Первые две системы характеризуются дискретными частотами излучения, которые можно определить на основании данных по составу и протекающим химическим реакциям. Последняя система имеет распределение энергии по частотам, определяемое по закону Стефана — Больцмана, если известны температура частиц и степень черноты. Па основании вышеизложенного можно сделать вывод, что по своей природе распределение энергии по частотам не является простым, но определяется проектными параметрами устройства.

В большинстве технических требований указывается только необходимый уровень энергии в заданной полосе частот. Поэтому важно, чтобы оборудование и методы испытаний обеспечивали определение полосы частот с помощью режекторных или индикаторных устройств и суммирование всей энергии в заданных пределах. Существует несколько методов [31, простейшие из них предполагают использование избирательных фильтров. Выпускаемые промышленностью фильтры пропускают частоты в заданном интервале. Однако эти фильтры имеют ненулевое пропускание за пределами рабочего диапазона, а наклон амплитудной характеристики фильтра на границах полосы зависит от типа фильтра. Поэтому применение фильтров приводит к ошибке в результатах измерения излучения, величина которой зависит от типа фильтра и от распределения энергии излучения. Эту ошибку, конечно, можно определить при соответствующем исследовании системы и изделия. Для суммирования энергии по полосе пропускания применяется детектор, который генерирует измеряемый выходной сигнал в виде силы тока, напряжения или сопротивления. Таким

|

Ф п г. 11.8. Непитательная установка длиной 30 м для определения рабочих характеристик осветительного устройства. |

Образом, выбор системы измерения зависит от многих факторов: интервала; спектра, в котором измеряется энергия излучения; требуемой чувствительности; желательной линейности, зависимости между частотей излучения и чувствительностью прибора; скорости срабатывания измерительного прибора (т. е. скорости, с которой должно быть измерено изменение выходной энергии осветительного устройства) и, наконец, допустимого усложнения измерительного оборудования. Последнее позволяет найти компромисс между реализуемой точностью системы, ее стоимостью и фактическими требованиями. Применяются следующие типы детекторов: болометры, термисторы, полупроводники и фотоэлектрические приборы.

При проектировании испытательной установки с системой измерения необходимо предусмотреть камеру сгорания, светопровод данной длины, оптическую систему (если требуется оптическое усиление), затвор для прерывания потока излучения (если не применяются фотоэлектрические приборы), систему фильтров или другие средства выделения частот, детектор и электронную систему для генерирования модельного выходного сигнала, а также систему регистрации выходных данных.

Результаты измерений обычно представляются в виде зависимости распределения энергии по частотам в функции времени.

Следовательно, выходной сигнал должен обеспечивать построение графика зависимости энергии от времени. Для тарировки системы применяются проверенные стандартные лампы или источник, моделирующий абсолютно черное тело [5].*

На основании сказанного выше можно сделать вывод, что сложность задачи требует тщательного изучения инженером-испы — тателем всех условий, выдвигаемых автором технических требований. Если обе стороны не обладают достаточным знанием предмета, то необходимо прибегнуть к консультации соответствующих специалистов. На фиг. 11.8 показано оборудование системы измерения и регистрации выходной энергии излучения пиротехнического осветительного устройства в инфракрасной и видимой частях спектра.

ОЦЕНКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

Результаты любого испытания можно оценить с точки зрения двух основных факторов: характеристик изделия и условий проведения испытания. Оценка результатов с точки зрения характеристик конструкции изделия, методов его производства и функционирования различных вспомогательных устройств выходит за пределы данной главы. Здесь лишь дается оценка самого испытания. Любое испытание или программу испытаний можно оценить, получив ответы на следующие вопросы:

1. Дает ли программа испытаний возможность получить требуемую информацию?

2. Может ли испытательное оборудование обеспечивать последовательность проведения испытаний в соответствии с их программой и обеспечршает ли система сбора данных получение достаточного количества материала для перекрестной проверки испытательного оборудования?

3. Обеспечивает ли испытательное оборудование достаточную точность (и возможность контроля) для получения однозначных результатов?

4. Могут ли имеющееся оборудование при нормальном режиме работы и принятые методы обеспечить получение согласованных результатов испытаний?

На первые три вопроса можно ответить до проведения испытаний. Первый и второй вопросы требуют тщательного изучения методики и оборудования, и, хотя ответы по своей природе не могут быть количественными, их можно сформулировать достаточно четко. Чтобы найти ответ на третий вопрос, необходимо воспользоваться теорией ошибок для обработки полученных данных и определения вероятной ошибки. Эта оценка должна выполняться для каждой испытательной системы, чтобы все данные были представлены с указанием возможной погрешности. Подробный математический анализ, применяемый при определении этих характеристик, приведен в работе [6]. Для ответа на четвертый вопрос требуется изучение результатов испытаний вместе с ошибками, оцененными по п. 3. Для этого исследования необходимо иметь подробную информацию об испытуемом изделии, с тем чтобы любые случайные значения могли быть связаны с возможной причиной их возникновения.

|

Фиг. 11.9. Испытательный стенд для отработки небольших ракетных двигателей и вспомогательных систем. |

Например, исследование такого типа было выполнено при попытке установить уровень напряжения тока, при котором имеет место отказ детонатора с взрывающимся мостиком. При проведении испытаний по методу Брустона использовалась стандартная цепь запуска с искровым разрядником для инициирования изделий. Было подобрано® напряжение срабатывания и получен настолько малый среднеквадратичный разброс результатов, что возникло сомнение в правильности результатов испытания. Кроме того, у несработавших изделий не разрушились мостики. После соответствующего исследования было обнаружено, что вместо получения информации по среднеквадратичному отклонению напряжения, при котором происходит отказ изделий, в экспериментах было измерено пороговое значение срабатывания искрового разрядника. Если бы в процессе испытания измерялась сила тока в цепи запуска (что потребовало бы более сложного испытательного оборудования и киносъемки), то ошибка сразу бы стала очевидной. В связи с неправильной постановкой испытаний на все четыре предложенных вопроса был получен неправильный ответ, и испытание (а не изделие) было признано неудовлетворительным. В случае любой неудачи при проверку соответствия проекта техническим требованиям необходимо совместными усилиями конструкторов и испытателей установить истинную причину нарушения с достаточно высокой надежностью. Рассмотрение четырех указанных вопросов может значительно облегчить задачу.

ИСПЫТАНИЯ И ТЕХНИКА БЕЗОПАСНОСТИ

Соблюдение техники безопасности в испытательном отделе, где изделие подвергается испытаниям на воздействие опасных условий окружающей среды, имеет первостепенное значение. Необходимо также соблюдать технику безопасности при обращении с изделиями, подключении к изделиям цепей запуска. Перед осуществлением программы испытаний должны быть тщательно изучены все требования техники безопасности применительно к обращению с изделиями и их испытанию. Это, конечно, давно известно специалистам, работающим в данной области, однако иногда при составлении технических требований пренебрегают опасностью, которой приходится подвергаться обслуживающему персоналу, или же планируют слишком большие расходы на разработку оборудования с дистанционным управлением. Следует обратить особое внимание на методы, используемые при выполнении программы испытаний. Возможны случаи, когда все оборудование удовлетворяет технике безопасности и обеспечивает полную безопасность оператора, но методы проведения испытания таковы, что в некоторые моменты оператор подвергается опасности. Один такой момент может свести к нулю все остальные предосторожности. Весьма распространенной ошибкой является неправильное обращение с изделием, которое не сработало, но находится в пусковом положении. В связи с вышесказанным необходимо предусматривать тщательное планирование и изучение всех факторов, которые имеют отношение к проведению испытания. Кроме очевидных методов контроля, таких, как предохранительное закорачивание цепи для гарантии безопасности, предупредительные сигналы и т. д., важную роль играет контроль пребывания персонала в зоне проведения испытаний и за ее пределами. Необходимо предусмотреть, чтобы присутствующие при проведении испытаний инженеры, представргсели заказчика и фирмы-изготовителя не мешали обслуживающему персоналу. Следует предусмотреть следующие меры техники безопасности.