Линч Р. (РоЬеП У. Ьупск)

Пиропатронами первоначально называли группу устройств, содержащих заряд топлива, при горении которого образуется рабочее тело — газ, и выполняющих ряд функций в системах катапультирования кресла пилота из самолетов. В связи с разработкой крупных и сложных по конструкции ракет устройства указанного типа стали применяться для многих других целей. В связи с этим в 1960 г. термин «пиропатрон» был заменен термином «пироэнергодатчик» (ПЭД).

В данной главе пироэнергодатчиком называется устройство, принцип действия которого основан на использовании источника энергии типа пиропатрона, причем продукты сгорания топлива не истекают через сопло с критическим перепадом давления. Это определяет различие между ПЭД и газогенератором. Скорости горения заряда топлива в ПЭД могут изменяться в широких пределах вплоть до скорости детонации.

Цель данной главы — познакомить читателя с типичными конструктивными схемами ПЭД и рассмотреть основы внутрибал — листического расчета подобных устройств.

ПРОЕКТИРОВАНИЕ ПИРОЭНЕРГОДАТЧИКОВ

ТЯГОВЫЕ УСТРОЙСТВА

Почти во всех конструкциях пироэнергодатчиков используется рабочее усилие, возникающее при воздействии на поршень газа высокого давления, образованного при горении топлива в замкнутом объеме. Определение газоприхода и выбор основных рабочих параметров системы осуществляются с номощыо внутри — баллистического расчета.

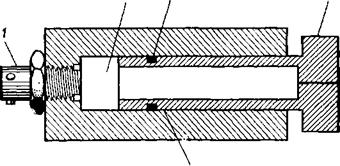

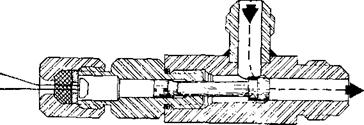

Наиболее простая и типичная схема ПЭД представлена на фиг. 4.1. При срабатывании пиропатрона давление в камере повышается и возникает сила, действующая на поршень.

ОПРЕДЕЛЕНИЕ ВЕСА ЗАРЯДА

Вес заряда, необходимый для обеспечения заданного давления в камере, можно приближенно рассчитать с помощью уравнения

|

(4-І)1) |

![]() Р

Р

Р =

(Vlw) — 1

Где Р — давление, amu; F — сила пороха, ат>см3!г w — вес заряда, г V — полный объем камеры, см3.

|

Площадь поршня А |

![]()

|

— Сила Р |

![]()

|

Фиг. 4.1. Схема хшроэнерго датчика. 1 — пиропатрон; 2 — корпус: 3 — поршень. |

![]()

Давпение в камере Р ;

Давпение в камере Р ;

Полный объем камеры включает объем собственно камеры и объем свободного пространства в патроне. Если поршень в начальном положении вплотную примыкает к патрону, объем полости внутри патрона рассматривается как полный объем камеры. Следует подчеркнуть, что формула (4.1) является приближенной. При высоких значениях плотности заряжания необходимо вводить поправку

Р Vjiv) — п ’

Где п имеет размерность см3/г. При больших отношениях У/ю указанная поправка обычно не требуется.

В табл. 4.1 приведены типичные значения силы пороха Р для топлив, обычно применяемых в пиропатронах. Следует отметить, что сила пороха Р изменяется даже в пределах группы порохов одного и того же типа. Требуемое для расчетов значение величины Р либо сообщается фирмой-изготовителем, либо определяется по формуле (4.2) с использованием экспериментального значения максимального давления в камере известного объема. При экспериментальном определении величины Р следует учитывать влияние

Х) Это же уравнение, но в другом виде приводится в гл. 1 на стр. 56.— Прим. перев.

|

Таблица 4.1

|

Многих факторов (скорости горения пороха, размера его частиц, материала и формы камеры, состояния ее поверхности, характеристик датчика давления). Для получения результатов с минимальным разбросом параметров рекомендуется использовать стандартные камеры и контрольно-измерительные приборы.

При проектировании ПЭД важным фактором является скорость нарастания давления. Об интервале скоростей нарастания давления в существующих конструкциях ПЭД можно судить по данным, представленным фирмой «Дюпон» (табл. 4.2). При испыта-

|

Таблица 4.2

|

Пиях прессованных зарядов на основе циркония и перхлората — аммония зафиксирован рост давления до 1260 ати за 300 мксеку т. е. скорость нарастания давления равна 0,42-107 ат/сек.

ОПРЕДЕЛЕНИЕ РАЗМЕРОВ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ

При проектировании простого ПЭД, обеспечивающего заданное рабочее усилие, необходимо определить его размеры и баллистические характеристики пиропатрона. Конструктор должен увязать размеры элементов конструкции и внутрибаллистические характеристики для обеспечения заданных веса, габаритов и стоимости устройства. Нередко выбор ограничивается располагаемым

Объемом (т. е. заданы размеры системы) или использованием готовых пиропатронов, которые устанавливают уровень рабочего давления. В любом случае выбор проектных параметров ограничен. Вместе с тем при проектировании необходимо расчетным путем оценить оптимальные параметры пиропатрона (в данном случае под оптимальными понимаются минимальный вес, габариты или стоимость). Проблему выбора параметров усложняет то обстоятельство, что минимальные вес и габариты не всегда имеют место при одинаковом рабочем давлении.

Один из применяемых методов оптимизации заключается в использовании соотношения между размерами, весом и рабочим давлением. Изменяя давление, можно проанализировать его влияние на размеры и весовые характеристики устройства. Нередко подобный подход обеспечивает практически приемлемый минимум.

Для иллюстрации рассмотрим простой пример оптимизации. Хотя здесь приводится очень упрощенный метод, он может быть дополнен и приспособлен для более сложных пироэнергодатчиков, применяемых в действительных условиях.

Принимается, что усилие Р (фиг. 4.1) постоянно и создается рабочим давлением Р, действующим на поршень площадью А, т. е.

|

(4.3) |

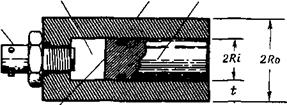

Где #• — внутренний радиус камеры. В рассматриваемом упрощенном случае принимается, что стенки цилиндра относительно тонкие (менее 0,1 радиуса) и поэтому окружные напряжения в стенке цилиндрического корпуса практически постоянны по ее толщине, а напряжениями изгиба можно пренебречь. Это допущение может привести к ошибке, однако в любом случае оно позволяет оценить оптимальные параметры. Для дальнейшего уточнения оптимальных параметров используются более точные уравнения. ‘Связь между толщиной стенки £ цилиндрического корпуса, рабочим давлением Р, окружным напряжением 5, внутренним и наружным радиусами цилиндра /?* и Во выражается соотношением

|

Яо — ^ |

Из формулы (4.3) следует

Из формулы (4.3) следует

А так как

Из уравнений (4.4) и (4.5) получим

|

1/2 |

![]()

|

Я |

![]() (4.6)

(4.6)

Вес устройства (и?) на единицу длины равен сумме объема стенок цилиндрического корпуса на единицу длины, умноженного на удельный вес материала цилиндра рь и объема поршня

|

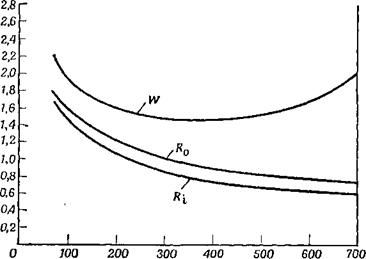

Рабочее давление, ат Фиг. 4.2. Зависимость веса пироэнергодатщша, а также наружного и внутреннего радиусов камеры от рабочего давлепия. |

На единицу длины, умноженного на удельный вес материала поршня р2. С использованием параметров Р, Б, /?0 и /?г получим следующее выражение:

Ш= 2пР^^+ (4Л)

Пос. тге установления основных соотношений между наружным диаметром корпуса, весом и рабочим давлением рассмотрим следующий простой пример. Для пироэнергодатчика, изображенного на фиг. 4.1, определим минимальные весовые и габаритные характеристики при следующих условиях: 1) заданное рабочее усилие 4580 кг; 2) допустимое напряжение материала стенки цилиндра 3500 кг! см2′, удельный вес материала стенки 8,3 г! см3 3) удельный пес материала поршня 2,77 г! смъ 4) максимально допустимое рабочее давление 700 ати.

Прежде всего по формуле (4.3) вычислим внутренний радиус при нескольких значениях давления. После определения

В функции давления по формуле (4.4) вычислим R0 при тех же значениях давления. Затем по формуле (4.7) можно найти зависимость между весом устройства и рабочим давлением. Результаты расчета представлены на фиг. 4.2. По графику видно, что минимальный вес будет получен при давлении около 365 ати. При этом наружный диаметр корпуса равен 44,7 мм, а толщина стенки 2,54 мм. С увеличением рабочего давления размеры устройства продолжают уменьшаться, причем оптимальному, т. е. минимальному, наружному диаметру корпуса соответствует давление, которое выше заданного предельного уровня 700 ати. Описанный здесь теоретический метод определения оптимальных характеристик пиропатронов разработан Хеддином. В соответствии с полученной им формулой, учитывающей напряженное состояние толстостенного цилиндра, для обеспечения минимальных размеров необходимо, чтобы рабочее давление было равно частному от деления допускаемого напряжения на 2,414 или в рассматриваемом здесь случае — 1450 ати.

УСКОРИТЕЛЬНЫЕ УСТРОЙСТВА

В рассмотренных выше тяговых устройствах ход поршня мал и поэтому объем рабочей камеры и давление в ней относительно постоянны. Устройства, которые предназначены для сообщения

|

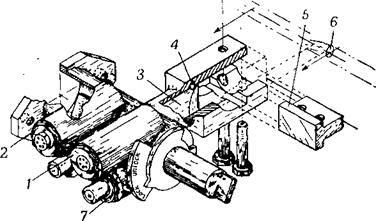

2 3 4

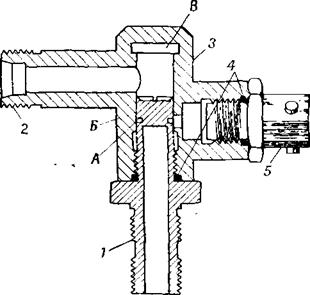

5 Фиг. 4.3. Схема пироэпергодатчика ускорительного типа. 1 — пиропатрон; 2 — рабочая камера; 3 —• кольцевое уплотнение; 4 — ускоряемая масса; 5 — поршень. |

Заданной скорости определенной массе, имеют большой ход поршня. Вследствие изменения давления появляется необходимость в генерировании газа во время хода поршня. Система ускорительного типа схематически изображена на фиг. 4.3. В некоторых случаях, например в ПЭД для тормозных парашютов, можно

Считать, что скорость сообщается лишь массе поршня. В других случаях поршень может быть связан с элементами, масса которых значительно превышает массу поршня.

Существуют две основные схемы ПЭД ускорительного типа: с генерированием рабочего газа перед ходом и во время хода поршня.

ГЕНЕРИРОВНИН ГАЗА ПЕРЕД ХОДОМ ПОРШНЯ

Некоторые проблемы катапультирования трудно разрешить, если время хода поршня составляет 50 мсек или менее, а генерирование газа должно происходить во время хода поршня. Ограничения. обусловленные максимально возможными скоростями горения гоштива и соответствующими им недопустимо топкими сводами заряда, значительно ухудшают надежность конструкции. Задача существенно упрощается, если применяется метод генерирования газа перед ходом поршня. В этом случае ПЭД имеет большой начальный объем рабочей камеры; поршень неподвижно фиксируется в ней с помощью срезающихся штифтов, стопоров, защелок и т. д. до момента достижения минимального рабочего давления. При повышении давления в начальном свободном объеме до заданного уровня поршень освобождается и, перемещаясь за счет расширения газов в замкнутом объеме, ускоряет рабочую массу до требуемой скорости.

Для систем этого типа обычно применяются топлива, имеющие большую силу пороха. Для расчета веса заряда используется уравнение (4.1). Расчет производится таким же образом, как и в рассмотренном выше случае тяговой системы с фиксированным объемом.

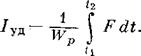

Принимая, что размеры ПЭД определены при расчете оптимальных характеристик или на основе других соображений, можно достаточно точно вычислить требуемое начальное давление. Для этого вычисляется кинетическая энергия массы, ускоряемой до за, данной скорости, и определяется потребная работа для выполнения этой функции. По известным начальному и конечному свободным объемам цилиндра, а также производимой работе можно вычислить начальное давление в камере в предположении изэнтропического расширения газа:

Р = ю ^ ^ (Л

Где — начальное давление в рабочей камере, ата; ю — производимая работа или кинетическая энергия массы, кг-см; к — отношение удельных теплоемкостей газа; — начальный объем рабочей камеры, см3; У2— конечный объем рабочей камеры, см3.

Если задано максимальное ускорение, то часто бывает необходимо определить начальное давление

|

ШаМакс |

![]()

|

(4.9) |

![]() Т) "*иМЕ

Т) "*иМЕ

Где т — масса поршня, а — ускорение. В этом случае формула

(4.8) применяется для определения конечного объема камеры и, следовательно, полного хода поршня и длины пироэнергодатчика.

В уравнении изэнтропического расширения газа пренебрегает- ся изменениями потенциальной энергии массы, кинетической энергией продуктов сгорания, потерями энергии на трение и теплообмен. Из указанных факторов существенную роль играют только трение и теплообмен.

ГЕНЕРИРОВАНИЕ ГАЗА ВО ВРЕМЯ ХОДА ПОРШНЯ

Для определения внутрибаллистических параметров пироэнергодатчика с генерированием газа во время хода поршня необходимо решить сложную систему нелинейных дифференциальных уравнений. В связи с этим был разработан ряд упрощенных методов решения, которые указаны в конце этой главы. Однако прежде всего следует оценить проблему в целом.

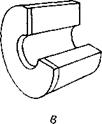

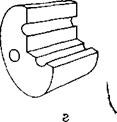

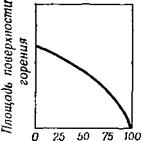

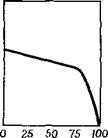

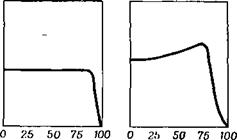

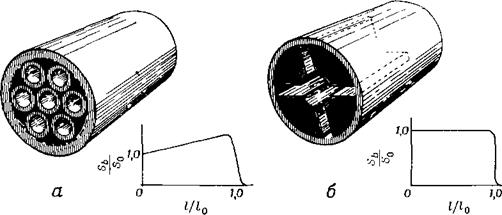

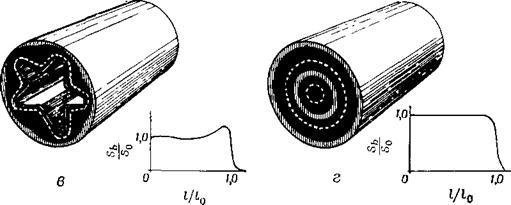

ПЭД с генерированием газа во время хода поршня должен содержать наряду с навеской из пороха для быстрого начального повышения давления в свободном объеме заряд или заряды для поддержания горения во время хода поршня. Программа генерирования газов при горении «маршевого» заряда зависит от его геометрических характеристик. При расчете параметров горения топливного заряда допускается, что топливо горит параллельными слоями. Если в процессе горения заряда площадь его поверхности увеличивается, то это заряд прогрессивного горения, если уменьшается — дегрессивного горения. Если поверхность горения сохраняется постоянной, то горение называется нейтральным. Участки поверхности заряда, которые не должны гореть, имеют бронирующее покрытие. На фиг. 4.4 представлено несколько типичных зарядов и законы изменения их поверхности горения в процессе работы. Характеристики зарядов с прогрессивной или дегрес — сивной поверхностью горения зависят от удлинения заряда, поскольку наклон кривой давление — время определяется отношением поверхности горения с торцов к поверхности горения на цилиндрическом участке заряда. Газоприход в единицу вре — •

Мени и) можно вычислить по формуле

|

(4.10) |

![]() Н! == 5гр

Н! == 5гр

где 5 — поверхность горения заряда, см2; г — скорость горения топлива, см/сек; р — удельный вес топлива, г/см?.

Скорость горения топлива зависит от давления и начальной температуры. Экспериментальные данные для большинства топлив соответствуют следующему выражению:

Г = сРп, (4.11)

Где п — показатель в законе скорости горения (влияющий на наклон кривой скорости горения), ас — коэффициент. Параметр ор характеризует температурную чувствительность топлива и является температурным коэффициентом скорости горения, устанавливающим

|

|

Количество сгоревшего топлива, %

Фиг. 4.4. Типы топливных зарядов и диаграммы их горения.

А — беспанальный заряд, дегрессишюо горение; б — одноканальпый заряд, слабо дегрессивнос горение; в — одноканальпый заряд с бронирующим покрытом по торцам, нейтральное горение; г — многоканальный заряд, прогрессивное горение.

Изменение скорости горения (в %) при отклонении начальной температуры на 1° и заданном уровне давления. При выбранном уронне давления

1 Аг (4.12)

<зр = 100

‘"ср

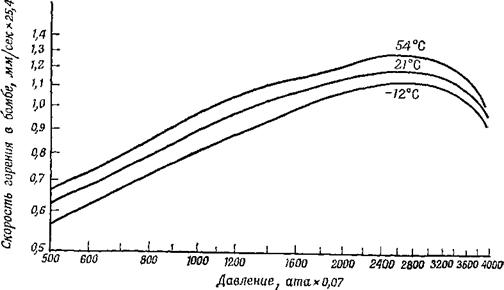

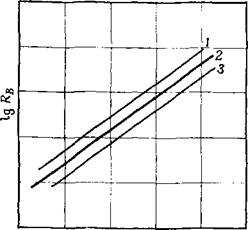

При разработке ПЭД нередко удобнее пользоваться экспериментальной зависимостью скорости горения от давления для выбранного топлива. На фиг. 4.5 представлены типичные кривые скорости горения при различных начальных температурах. В данном случае температурный коэффициент ор равен 0,07%/град, при изменении начальной температуры от —12 до 54° С и давлении 70 ата. Температурный коэффициент топлив изменяется

в широких пределах от значений, близких к нулю, до 0,26%/град и более. Кривые скорости горения некоторых топлив имеют плато, т. е. участок, на котором скорость горения, по существу, остается постоянной. Кривые скорости горения на фиг. 4.5 имеют плато при давлении около 180 ата.

|

Фиг. [4.5. Типичные зависимости скорости горения топлива от давления при различных начальных температурах. |

Кроме соотношений для скорости горения топлива, при проектировании ПЭД используются еще три дополнительных уравнения.

Расстояние X, которое проходит поршень за интервал времени I, равно

Где и0—скорость поршня в начальный момент и а — среднее ускорение за период I.

Согласно закону Ньютона,

Р = РА— 1— шэтб—— а, (4.14)

Где ~р _ среднее давление; А — площадь поршня; Ff — средняя сила трения; и? — вес ускоряемого груза; 0 — угол направления

Перемещения груза по отношению к горизонтали; g — ускорение

Силы тяжести.

Для совершенного газа существует приближенное соотношение между давлением, объемом и температурой, которое записывается в виде

P VM л ^

Wp ~ 84800Г ’ (4.15)

Где wp— вес сгоревшего топлива, кг; Р — среднее давление, ата;

V — объем, см3; М — средний молекулярный вес продуктов сгорания топлива; Т — средняя температура газа, °К.

Следует помнить, что основным условием точного решения поставленной задачи при проектировании ПЭД является правильная оценка средней температуры газа Т. Сложность задачи можно оценить из рассмотрения уравнения баланса энергии для ПЭД. Затраты энергии рабочим газом равны: 1) потерям на теплообмен газон со стенками ПЭД, 2) кинетической энергии ускоряемой массы (полезная работа), 3) потерям энергии па трение, 4) кинетической энергии рабочего газа (продуктов сгорания топлива) и 5) потенциальной энергии ускоряемой массы

WpCv (Tv — Т) — Л масса + (?тенл + & fX -{- WX Sin 0,

Где Сг— средняя удельная теплоемкость рабочего газа при постоянном объеме; Tv—температура продуктов сгорания в зоне пламени; Т — действительная температура рабочего газа; Qrcил потери энергии на теплообмен и X — расстояние, пройденное поршнем.

При определении температуры газа возможна небольшая ошибка, если принять кинетическую энергию газов равной нулю. При проектировании ПЭД обычно считается, что сила трения составляет 10°о от силы, действующей на поршень. Теплопотери можно рассчитать по уравнениям теплообмена. Однако на практике тепловые потери обычно связывают с величиной полного тепловыделения при горении топлива. Типичное значение к. п. д. для тяговых ПЭД составляет 10%. Относительную величину силы трения и относительные теплопотери обычно определяют эмпирически по результатам измерения скорости и на основе диаграмм давление — время.

Специалисту, впервые приступившему к проектированию ПЭД, следует рекомендовать начать проведение расчета с разбивки полного времени работы ПЭД на небольшие интервалы и вычисления для каждого интервала величин силы, давления, ускорения, скорости перемещения, скорости горения, массового расхода топлива, поверхности горения топлива. Нижеследующий пример иллюстрирует постановку задачи в простейшем виде и помогает выбрать основные соотношения. Выполним расчет телескопического пироэнергодатчика. Требуется определить размеры заряда и ход поршня для обеспечения рабочего усилия, линейно возрастающего за 70 мсек от нуля до 2808 кг, с обеспечением последующего постоянного усилия, равного 2808 кг, в течение 60 мсек. Вес катапультируемого груза 174 кг, площадь поршня 58 см2.

1. Подготовка таблицы, аналогичной табл. 4.3. Полное время работы разбивается на небольшие интервалы. В каждом интервале берется средняя точка, для которой затем вычисляются переменные.

2. По заданной зависимости рабочего усилия от времени вычисляется средняя сила Р для каждого интервала времени.

3. Вычисляется средняя сила трения Обычно предполагается, что Рf — 0,1/

4. По известным средней силе и массе катапультируемо™ груза с помощью закона Ньютона определяется среднее ускорение для каждого интервала времени:

— ¥

А = — . т

5. Определяется путь, пройденный поршнем [по уравненшо (4.13)1.

6. Вычисляется средняя скорость катапультирования путем деления пройденного пути на интервал времени.

7. По известным пройденному расстоянию и площади поршня вычисляется приращение объема камеры путем умножения пройденного пути на площадь поршня.

8. По формуле (4.14) определяется среднее давление для каждого интервала времени. ‘

9. По среднему давлению с помощью экспериментальных зависимостей скорости горения от давления определяется средняя скорость горения топлива.

10. По формуле (4.15) вычисляется вес израсходованного топлива за данный интервал времени. При этом точность расчета рабочих характеристик зависит от правильности выбора основного определяющего фактора — средней температуры газа.

11. Расчетом средней площади поверхности горения по фор — ‘ муле (4.10) завершается определение средних значений параметров для данного интервала времени.

Для большей наглядности ниже представлены расчеты для интервала времени от 0,01 до 0,02 сек.

2. Средняя сила Р равна

Р 400 + 800 1200 РЛЛ

Р =——- = 600 кг

|

Время T, Сек |

Резуль Тирую Щая Сила, Кг |

Сила F, К Ц |

Сила Ff Кг |

Ускоре Ние О. , U СЄК- |

Переме Щение Поршня X, С U |

Скорость V, М/сек |

Прира Щение Объема V, С vt3 |

Давление Р, А т и |

Скорость Горения Г, См/сек |

Вес израсходованного топлива wp, чг |

Поверх Ность Горения S, См% |

|

0,000 |

0 |

200 |

20,0 |

11,1 |

0,056 |

0,056 |

3,25 |

6,7 |

1,30 |

0,9-10-5 |

0,44 |

|

0,010 |

400 |

600 |

60,0 |

33,8 |

0,225 |

0,225 |

13,0 |

14,4 |

1,32 |

0,72-10-^ |

3,47 |

|

0,020 |

800 |

1000 |

100,0 |

56,3 |

0,507 |

0,507 |

29,4 |

21,9 |

1,35 |

2,42-10-4 |

11,48 |

|

0,030 |

1200 |

1402 |

140,2 |

79 |

0,902 |

0,902 |

52,3 |

29,6 |

1,50 |

0,57-Ю-з |

24,3 |

|

0,040 |

1603 |

1800 |

180,1 |

101,5 |

1,409 |

1,409 |

81,7 |

37, 6 |

1,65 |

1,12-Ю-з |

43,2 |

|

0,050 |

2000 |

2202 |

220,2 |

124 |

2,029 |

2,029 |

117,7 |

44,7 |

1,80 |

1,92-Ю-з |

67,8 |

|

0,060 |

2404 |

2606 |

260,6 |

146,8 |

2,76 |

2,76 |

160,1 |

52,4 |

1,96 |

3,04-Ю-з |

99,0 |

|

0,070 |

2808 |

2808 |

280,8 |

158,2 |

3,55 |

3,55 |

205,9 |

56,2 |

2,01 |

4,23-Ю-з |

134,0 |

|

0,080 |

2808 |

2808 |

280,8 |

158,2 |

4,34 |

4,34 |

251,7 |

56,2 |

2,01 |

0,515-10-2 |

163,0 |

|

0,090 |

2808 |

2808 |

280,8 |

158,2 |

5,13 |

5,13 |

296,5 |

56,2 |

2,01 |

0,6М0-2 |

193,0 |

|

0,100 |

2808 |

2808 |

280,8 |

158,2 |

5,92 |

5,92 |

343,3 |

56,2 |

2,01 |

0,70-10-2 |

222,0 |

|

0,110 |

2808 І |

2808 |

280,8 |

158,2 |

6,7 |

6,7 |

388,6 |

56,2 |

2,01 |

0,79-10-2 |

252,0 |

|

0,120 |

2808 |

||||||||||

|

0,130 |

2808 |

2808 |

280,8 |

158,2 |

7,49 |

7,49 |

434,4 |

56,2 |

2,01 |

0,89-10-2 |

283,0 |

|

Ход поршня 41,018 см |

|

To -1 |

![]()

3. В предположении, что Ff = 0,1jF (вместо проведения более строгого анализа), найдем среднюю силу трения

F/ = 0,1-600 = 60,0 кг.

4. По закону Ньютона

— 7 600-9,81 OQ О / 2

А — — = —~— — 33,8 м/сек2, w 174

5. Вычислим перемещение поршня

Х = M + yaf2^Q’056-0,01 + 33,8‘^001 = 0,00225 ж =0,225 еле.

6. Определим среднюю скорость катапультирования

О — — 22,5 см/сек = 0,225 м/сек.

7. Приращение объема камеры составляет

V — АХ = 58-0,225 = 13,0 см3.

8. По формуле (4.14) вычислим среднее давление в камере:

_ д-f-Ff-f-w sin 0 iZl^M + 60,0+174

Р —————— ———————- ———- =————————— = 14,4 amu.

Jrl Do

9. При давлении 14,4 ати и начальной температуре 20° С скорость горения равна 1,32 см/сек (по экспериментальной кривой, которая здесь не приводится).

10. По формуле (4.15) вычислим вес израсходованного топлива. В рассматриваемом примере средняя температура газа принята равной 830° К, а средний молекулярный вес продуктов сгорания равен 25,3

|

PVM |

![]()

|

Wn = |

![]() (14,4 + 1,0) 13,0-25,3 ~0 ла-4

(14,4 + 1,0) 13,0-25,3 ~0 ла-4

О/. О АЛ ООП 1U ПС*

Р 84800Г 84 800-830

11. По формуле (4.10) определим площадь поверхности горения (удельный вес топлива равен 1,58 г/см3):

О ^ 0,072 <> /го 2

О =— =7Ггл л а го =3,458 см1.

Ф 0,01-1,32-1,58 ’

Проведение аналогичных расчетов для каждого интервала времени позволяет определить ход поршня и поверхность горения заряда в функции времени. По этим данным определяются размеры заряда. Этот метод применим и для обратной задачи,

Если заданы форма и размеры заряда и требуется вычислить рабочие характеристики. Когда проанализированы основные соотношения, определяющие процесс, то для дальнейших прикидок можно рекомендовать упрощенные методы.

КОНСТРУКЦИИ ПИРОЭНЕРГОДАТЧИКОВ

Пироэнергодатчики являются легкими, компактными и очень надежными источниками энергии. При обеспечении контроля скорости генерирования, общего количества рабочего газа и времени его генерирования пироэнергодатчики могут выполнять любую механическую работу. Области использования таких источников энергии не ограничены.

Ниже будут приведены типичные конструктивные схемы пироэнергодатчиков, разработанных для самолетов и ракет. Эти конструкции представляют лишь некоторые области использования

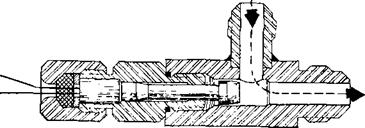

ПИРОРЕЗАКИ

|

2 3 4 |

![]()

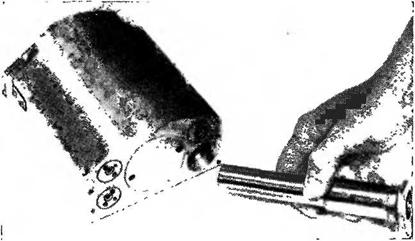

Пирорезаки выполняют разнообразные работы, связанные с резкой. Пирорезаки, служащие для рубки небольших рифовых строп, трубопроводов, электропроводки и стальных проводов, применяются в системах сбрасывания грузов с самолетов, системах перерезания строп и системах разделения ступеней.

Пирорезаки выполняют разнообразные работы, связанные с резкой. Пирорезаки, служащие для рубки небольших рифовых строп, трубопроводов, электропроводки и стальных проводов, применяются в системах сбрасывания грузов с самолетов, системах перерезания строп и системах разделения ступеней.

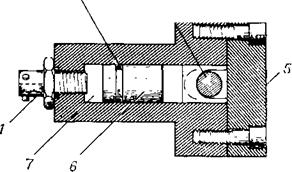

Ф и г. 4.6. Пирорезак для

Резки кабеля.

1 — пиропатрон; г — кольцевое уплотнение; 3 — кабель; 4 —■ корпус; 5 — наковальня; 6 — поршень-резак; 7 — начальный объем рабочей камеры.

На фиг. 4.6 схематически изображен типичный пирорезак для резки кабеля. При срабатывании пиропатрона повыщается давление в камере, под действием которого поршень с резаком перемещаются вправо, и резак разрубает кабель, опирающийся на наковальню. По конструкции пирорезак относится к простым устройствам. При его проектировании для обеспечения максимальных рабочих характеристик и надежности рекомендуется выполнять следующие требования:

1. Выбирать быстро горящее топливо. Скорость повышения давления в камере порядка 0,7-105 ат/сек можно обеспечить,

9-1088

используя смеси циркония и перхлората аммония, гранулированный гексоген, смеси марки 50/25/25 фирмы «Дюпон» и многие другие.

2. Обеспечить минимальный свободный объем за поршнем.

3. Фиксировать положение поршня таким образом, чтобы вибрации и внешние ударные нагрузки не могли сместить поршень

|

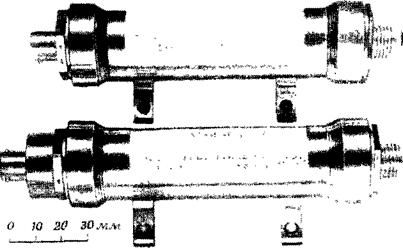

Ф и г. 4.7. Пирорезак фирмы «Маккормик селф ассо- Шиэйтс». 7 — индикатор до срабатывания; 2 — индикатор после срабатывания; 3 — нож резака; 4 — срезающийся штифт; 5 — наковальня; в — кабель; 7 — пиропатрон. Lock —исходное (предохранительное) положение; unlock — рабочее (пусковое) положение. |

Вдоль цилиндра или вызвать его вращение. Часто для обеспечения этого требования применяются срезающиеся штифты или буртики.

4. Выбирать оптимальную форму резака из закаленной стали.

5. Выбирать относительно мягкий материал для наковальни во избежание повреждения резака, при котором невозможно его повторное использование, если оно требуется. Кроме того, наковальня должна поглощать энергию движущегося поршня после разрезания кабеля. Резак, который после рабочего хода не погрузился глубоко в наковальню, имеет недостаточную энергию привода.

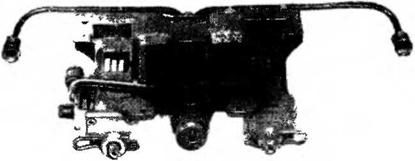

Более сложную конструкцию имеет изображенный на фиг. 4,7 резак 3620 фирмы «Маккормик селф ассошиэйтс». С его помощьк можно разрезать многожильный кабель (7 X 19) из нержавеющей стали диаметром до 9,5 мм. Корпус пирорезака изготовлен из стали марки AISI-4130. Основные элементы пирорезака: нож, наковальня, пламегасители, клапан-предохранитель и два пиропатрона, каждый из которых способен привести резак в действие. Клапан — предохранитель может поворачиваться на 90°, занимая рабочее или предохранительное положение. Когда клапан находится в предо-

Хранительном положении, то при случайном срабатывании пиропатронов образующиеся газы выбрасываются через пламегасители в окружающую атмосферу. Если клапан находится в рабочем положении, то газы направляются к ножу, разрезающему кабель. Пламегасители позволяют применять пирорезак во взрывоопасной среде.

ПИРОКЛАПАНЫ

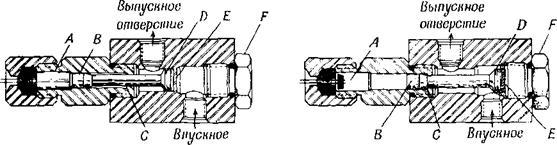

Для клапанов одноразового действия наиболее эффективен пироэнергопривод. Небольшой заряд топлива может обеспечить лучшие рабочие характеристики, чем системы с приводом от электродвигателя или соленоида. На фиг. 4.8 показан клапан подобного

|

Отверстии отверстие А 6 Фиг. 4.8. Схема пироклапана, закрытого в исходном положении (конструкция фирмы «Конекс»). а — до срабатывания; б — после срабатывания. |

Типа, выпускаемый фирмой «Конекс». В исходном положении клапан закрыт. Его герметизация обеспечивается сплошной металлической диафрагмой Е, которая является частью корпуса клапана. При срабатывании пиропатрона, находящегося в полости А, головка D, на конце плунжера вырезает диафрагму. Вырезанный кусок металла зажимается между головкой D и заглушкой F. Конический элемент головки В плунжера прижимается к седлу С с силой, достаточной для того, чтобы деформировать металл и обеспечить эффективное уплотнение. Метод герметизации, используемый в клапанах, закрытых в исходном положении, столь же эффективно применяется также и в клапанах, открытых в исходном положении (фиг. 4.9).

На фиг. 4.10 представлена другая конструктивная схема клапана, который в исходном положении закрыт. Этот клапан, разработанный фирмой «Локхид эйркрафт», обеспечивает надежную герметизацию при хранении в течение многих месяцев при давлении азота в магистрали 400 ати. Пироклапан состоит из пяти элементов: корпуса, поршня, впускного патрубка, заглушки и пиропатрона. Впускной патрубок имеет металлическое уплотнение в виде

|

|

|

Выпускное Отверстие |

А

|

|

|

Впускное отверстие |

|

Выпускное Отверстие |

|

Ф и г. 4.9. Схема пироклапана, открытого в исходном положении. А — до срабатывания; б —■ после срабатывания. |

|

Фиг. 4.11. Схема пироклапана, закрытого в исходном положении. |

|

Фиг. 4.10. Схема пироклапана, закрытого в исходном положении (конструкция фирмы «Локхид эйркрафт»). 1 — впускной патрубок; 2 — кольцевое уплотнение; з — заглушка; 4 — поршень; 5 — выпускной патрубок; б — пиропатрон. |

1 — впускной патрубок; 2 — выпускной патрубок; з — корпус; 4 — кольцевое уплотнение; 5 — пиропатрон.

1 — впускной патрубок; 2 — выпускной патрубок; з — корпус; 4 — кольцевое уплотнение; 5 — пиропатрон.

Тонкостенного элемента, исключающее какие бы то ни было утечки. При срабатывании пиропатрона поршень перемещается и срезает тонкостенный уплотняющий элемент во входном патрубке. В передней части поршня имеется упорный выступ, который входит в канавку А в заглушке, благодаря чему клапан удерживается в открытом положении. Клапан срабатывает при рабочем давлении менее 14 ати. Иа фиг. 4.11 представлен вариант конструкции, в которой впускной патрубок имеет ослабленное сечение. Под действием напряжений, вызванных повышением давления продуктов сгорания в кольцевом канале А, элемент Б отделяется и перемещается вдоль канала, в конце которого имеется канавка В, куда входит упорный выступ. Недостатком этой конструкции является возможность загрязнения, вызванного продуктами сгорания заряда пиропатрона.

Время срабатывания клапанов такого типа составляет менее 5 мсек. Подобные характеристики было бы трудно обеспечить другим приводом. Разработаны стандарты на размеры, время срабатывания, потребную энергию и допустимые утечки газов из пироклапанов. Вследствие простоты и прочности конструкции пироклапан/л имеют удовлетворительные технико-экономические характеристики и высокую надежность срабатывания. Принципы проектирования, рекомендуемые для пирорезаков кабелей, применимы и для пироклапанов.

ПИРОАККУМУЛЯТОРЫ ДАВЛЕНИЯ СИСТЕМ ПОДАЧИ

Разработан ряд эффективных систем подачи кратковременного одноразового действия, в которых используются пироаккумуляторы давления. Наиболее широкое применение получил пироакку-

|

|

|

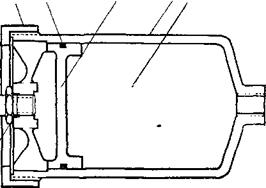

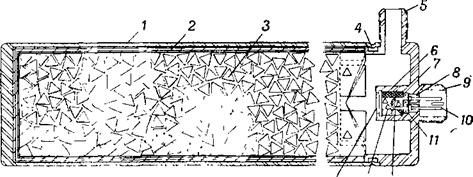

Мулятор для передавливания электролита из резервуара в аккумуляторную батарею в бортовых источниках питания ракет. На фиг. 4.12 схематически изображена конструкция такого акку-

Мулятора. Поршень перемещается вдоль камеры под давлением продуктов сгорания заряда пиропатрона и вытесняет электролит в аккумуляторную батарею.

Аналогичная система может также использоваться для подачи гидравлических жидкостей в разнообразных механических приводах. Преимущество этого источника энергии кратковременного действия в гидравлической системе подачи можно иллюстрировать на примере гидравлического аккумулятора с пироприводом, изображенного на фиг. 4.13. Это устройство надежно срабатывало в качестве основного привода системы выбрасывания тормозного парашюта при аварийном катапультировании кресла пилота из самолета. В течение нескольких миллисекунд оно способно подать 1150 см3 жид-

Аналогичная система может также использоваться для подачи гидравлических жидкостей в разнообразных механических приводах. Преимущество этого источника энергии кратковременного действия в гидравлической системе подачи можно иллюстрировать на примере гидравлического аккумулятора с пироприводом, изображенного на фиг. 4.13. Это устройство надежно срабатывало в качестве основного привода системы выбрасывания тормозного парашюта при аварийном катапультировании кресла пилота из самолета. В течение нескольких миллисекунд оно способно подать 1150 см3 жид-

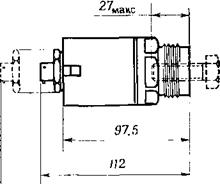

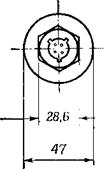

Ф и г. 4.13. Схема гидравлического аккумулятора с пироприводом.

1 — заряд топлива; 2 — включение с помощью пневматических, электрических или механических (вытяжного шнура) средств. Примечание. Все размеры даны в миллиметрах.

Кости при давлении 210 ати. В качестве источника энергии используется заряд твердого топлива на основе нитрата аммония с низкой температурой продуктов сгорания.

Скорость горения топлива определяется давлением газа за поршнем. Давление газа зависит от давления в гидравлической системе. Регулирующее действие этого типа (в отличие от регулирования с помощью отверстия со снерхкритическим перепадом давления) обеспечивает приспособление системы к соответствующим изменениям температуры и требуемой механической работы. При низких температурах, например, скорость горения топлива при данном давлении значительно меньше. При использовании регулирования с помощью отверстия со сверхкритическим перепадом давления понижение начальной температуры сопровождает

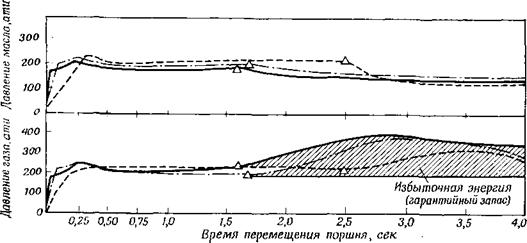

Ся уменьшением давления в газогенераторе. Если же работа системы регулируется сопротивлением движению поршня, выполняющего механическую работу, то давление остается постоянным и уменьшается лишь скорость подачи. На фиг. 4.14 представлено изменение давления газа и жидкости в зависимости от времени перемещения поршня при предельных значениях начальной температуры. При испытаниях в качестве нагрузки использовалось

|

Ф п г. 4.14. Изменение давления газа и жидкости во время работы Пироаккумулятора. А конец хода поршня;———————- начальная температура —53° С; — • — • — Начальная температура 20° С; —————— начальная температура 74° С; объем Масла ~1150 ми3, свободный объем, заполненный воздухом, ~25 см3 (с установленным пиропатроном). |

Противодавление 140 amu. Основное преимущество такой саморе — гулируемой системы заключается в ее приспособляемости к различным условиям. Если, например, по какой-либо причине возрастет механическое сопротивление в приводе, т. е. потребуется более высокое давление в гидравлической системе, то процесс горения топлива автоматически к этому приспосабливается и обеспечивает более высокое давление. Увеличенный расход энергии в этом случае достигается за счет предусмотренной гарантийной толщины свода топливного заряда, так что по достижении поршнем крайнего положения топливо продолжает гореть, если условия работы системы были номинальными. После завершения хода поршня при нормальной скорости горения топлива давление газа повышается вплоть до момента полного выгорания топлива. Площадь между кривой давления и номинальным рабочим давлением соответствует гарантийному запасу энергии, которая не используется. Для иллюстрации автоматического использования этой накопленной энергии обратимся к диаграмме давления газа, изображенной на фиг. 4.14. Время полного хода поршня при

начальных температурах 20 и 74° С составляет от 1,6 до 1,7 сек. При начальной температуре —53° С вследствие уменьшения скорости горения топлива время полного хода поршня возрастает приблизительно до 2,5 сек. Увеличенные теплопотери и затраты энергии на трение при низких температурах автоматически компенсируются из запаса рабочей энергии. Сравнение максимальных значений давления после завершения хода поршня при низких и высоких начальных температурах показывает, что около 40% гарантийного запаса топлива расходуется при работе системы в условиях низких температур.

МИКРОТЯГОВЫЕ УСТРОЙСТВА

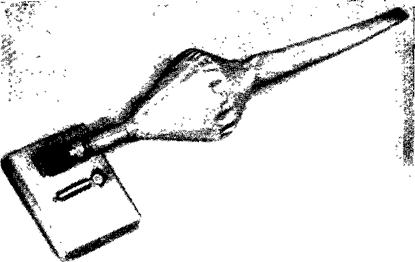

Привод с деформируемым элементом (фиг. 4.15,а) предстан- ляет собой микротяговое устройство, в котором продукты сгорания пиротехнической смеси действуют на вогнутую металлическую крышку, деформируя ее с образованием выпуклости. Форма

|

До срабатывания |

|

А

|

|

До срабатывания |

![]()

|

После срабатывания |

![]()

|

До срабатывания |

![]()

![]()

|

1 И1. 0^ |

|||

|

— :—————— |

|||

|

С и |

— —————————————————— |

|

После срабатывания :— |

|

|

После срабатывания

Фиг. 4.15. Схелгы мпкротяговых устройств.

Привод с деформируемым элементом; 0 — поршневой привод; 8 —■ сильфонпый привод.

Деформированного элемента и его положение сохраняются после срабатывания устройства даже при снижении давления газа. ЛТпкротяговое устройство с деформируемым элементом используется для привода микровтлключателей. освобождения защелок и для

выполнения других операций, при которых требуется создать линейное перемещение порядка 1,5 мм или меньше.

Поршневой привод (фиг. 4.15,6) представляет собой простое устройство, в котором продукты сгорания пиротехнической смеси перемещают поршень, связанный с нагрузкой. Обычно в подобной системе ход поршня равен 0 мм при нагрузке 9 кг. Не представляет труда обеспечить большее усилие и перемещение поршня. Поршневой привод может быть тянущего или толкающего типа, что расширяет область его применения.

Третий тип микротяговы. ч устройств представляет собой устройство с металлическим сильфопом, который при наддуве газами растягивается. К характерным особенностям этого устройства отно — сится способность сильфона совершать перемещение но криволинейной траектории. Микротяговое устройство этого тина рассчитано на линейное перемещение порядка 25 мм при усилии до’ 9 кг.

УСТРОЙСТВА, ОБЕСПЕЧИВАЮЩИЕ БОЛЬШИЕ ТЯГОВЫЕ УСИЛИЯ

Разработаны тяговые устройства, создающие рабочее усилие при относительно коротком ходе поршня. Устройство такого типа состоит из цилиндра, поршня и пиропатрона. В отличие от тшро — устройств, используемых в системах катапультирования и сбрасывания, поршневое тяговое устройство не отделяется от цилиндра в конце хода поршня. Это важная особенность конструкции, которая испытывает ударную нагрузку в момент достижения поршнем крайнего положения. Поскольку тяговая система представляет замкнутое устройство, то она должна выдерживать повышенное давление в замкнутом объеме и повышенные скорости движения без нагрузки. При работе тягового устройства в конструкции возникают критические напряжения: окружные, напряжения растяжения, продольного изгиба и напряжения в резьбовых соединениях. На практике элементы кострукции обычно рассчитываются на внутреннее давление с использованием величины предела текучести материала и минимального запаса прочности, равного 1,15. Как правило, предел прочности конструкции тягового устрой — ройства в 2,5 раза превышает максимальное рабочее напряжение.

Кинетическая энергия, накопленная движущимся поршнем, достаточна для того, чтобы разрушить элементы конструкции, если произойдет удар поршня в конце его хода. С помощью гидравлических демпферов или механических тормозов можно «погасить» скорость на конечном отрезке хода поршня до допустимого уровня, при котором конструкция выдерживает удар поршня.

Тяговые устройства должны обеспечивать заданные характеристики в широком диапазоне нагрузок. Изменение этих нагрузок

|

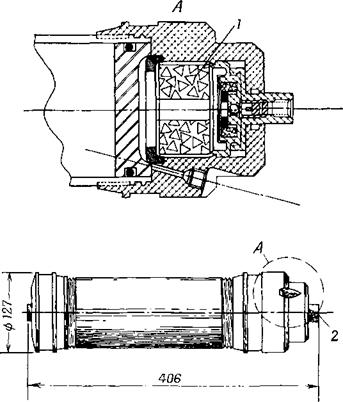

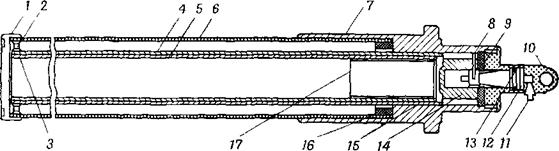

275 ——————————————————— 75,4 ——— ^ Фиг. 4.16. Устройство, обеспечивающее тяговое усилие 1000 кг. |

I ____ стопорное кольцо; 2 — обратный клапан; з — отверстие; 4 — свободный объем камеры; .5 — фильтр; 6 — заряд топлива;

7 — поршень из найлона; 8 — замедлителъиый элемент (2 штуки); 9 — цепь пиропатрона; 10 — переходный заряд;

II — воспламенитель; 12 — крышка; 13 — кольцо-фиксатор; 14—ручной механизм освобождения тягового устройства; 15 — рифление; 16 — поршень; 17 — гидравлический демпфер; 18 — отверстие; 19 — начальный запирающий механизм;

2о — поршень запирающего механизма.

Примечание. Размеры даны в миллиметрах.

Связано с колебаниями аэродинамических сил, ускорений летательного аппарата и высоты его полета. Для регулирования скоростей н ускорений при различных нагрузках обычно применяется буферное устройство, в котором рабочая жидкость перетекает через калиброванное отверстие.

На фиг. 4.16 представлена схема тягового устройства, обеспечивающего минимальное усилие 1000 кг при ходе поршня 75,4 мм. Б конструкциях этого типа обычно используется начальный запирающий механизм 19, который освобождается только при срабатывании пиропатрона или подаче газа высокого давления от внешнего источника через отверстие 3. Часто используется концевой запирающий механизм, служащий дня удержания поршня в отклоненном положении. Освобождение тягового устройства производится вручную путем осевого перемещения рифленой ручки. Регулирование скоростей и ускорений в связи с требованиями прочности или известными физиологическими факторами (если тяговое устройство используется для перемещения пилотов) обеспечивается гидродинамическим буферным или демпфирующим механизмом.

СИСТЕМЫ КАТАПУЛЬТИРОВАНИЯ И СБРАСЫВАНИЯ

К системам катапультирования относятся телескопические устройства аварийного спасения экипажа скоростных самолетов. Катапульта обеспечивает необходимую для безопасного покидания

|

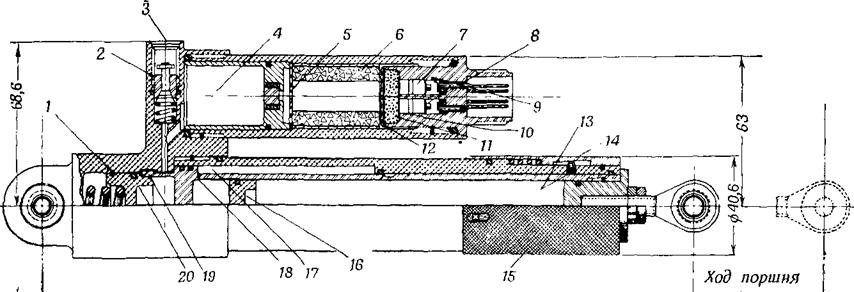

Ф п г. 4.17. Схема системы катапультирования. 1 — крышка; 2 —• шайба: 3 — внутренняя герметизация; 4 — внутренняя труба; 5 — ■іелесколическая труба; 6 — наружная труба; 7 — фланцевая втулка; 8 — срезающийся штифт; 9 —• защелка; 10 — хвостовик; 11 — заглушка (только для транспортировки); 12 — боек; із — кольцевое уплотнение; 14 — втулка; 15 — наружная герметизация; 16 — пружина; 17 — пиропатрон. |

Самолета скорость перемещения пилота вместе с креслом. Перед катапультированием кресла производится сбрасывание фонаря кабины самолета. Перегрузки, обеспечиваемые катапультирующим устройством, в отличие от механизма сбрасывания фонаря ограничиваются в соответствии с физиологическими факторами.

На фиг. 4.17 представлена схема типичной системы катапультирования. Эта система может сообщить грузу весом до 270 кг скорость до 24,7 м/сек при максимальной перегрузке до 20. Ход поршня составляет 2235 мм. Механизм сбрасывания фонаря имеет меньшую длину хода поршня (до 710 мм) и сообщает скорость до 8,2 м/сек фонарю весом до 135 кг.

ПИРОБОЛТЫ

Существуют пироболты двух типов.

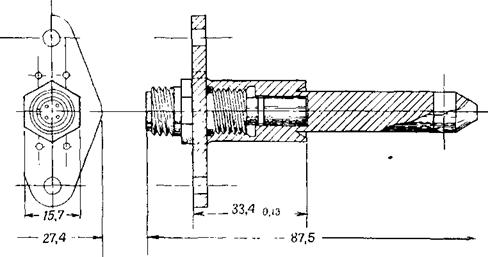

1. Болты, ослабленные глубоким надрезом, который располагается у дна полости с пирозарядом. Стяжная пиромуфта, представленная на фиг. 4.18, является типичным примером таких конструкций.

2. Болты со ступенчатой проточкой имеют ступенчатый надрез у дна полости с пирозарядом. На фиг. 4.19 и 4.20 представлены типичные примеры таких конструкций. Каждый из указанных вариантов конструкции применялся в различных системах разделения.

Считается, что механизм разрушения в зоне надреза обусловлен совместным влиянием волн разрежения, отражающихся от надреза, и растягивающего усилия, связанного с динамической нагрузкой на дно полости. Разрушение болта со ступенчатой проточкой почти полностью обусловлено динамическим растягивающим усилием. Вследствие динамического характера нагрузок при разрушении болтов в справочниках не всегда можно найти необходимые данные по прочностным характеристикам элементен с надрезом.

ПРОЕКТИРОВАНИЕ ПИРОБОЛТОВ

На основании имеющегося опыта известно, что закаленные стали при разрушении образуют более ровный срез, чем незакаленные. Чем более хрупкой является сталь, тем легче она разрушается в условиях динамических нагрузок. Считается, что пироболты можно изготавливать из любой прочной стали, одна ка обычно предпочтение отдается стали марки 4340. Важным фактором является выбор метода термообработки. При проектировании пироболтов приходится делать выбор между необходимостью обеспечения оптимальных рабочих характеристик взрьтво-механиче — ских устройств, требующих твердости и хрупкости стали, и оптимальных прочностных характеристик, требующих твердости, прочности на усталость и сопротивляемости распространению трещин от надрезов. Часто при выбранном методе термообработки достигается очень высокая прочность материала, что, однако, препятствует последующей обработке поверхности и точного доведения размеров надреза до заданных. Это обстоятельство, а также микротрещины, возникающие после грубой термообработки,

|

|

|

Ф и г. 4.19. Пироболт.

Фиг. 4.20. Пироболт в разрезе. Примечание. Размеры даны в миллиметрах. |

Являются основными факторами, вызывающими разрушение пироболтов при воздействии напряжений, меньших заданных техническими требованиями.

Имеется мало данных о влиянии формы надрезов или проточек на механизм разрушения пироболтов. На практике обычно принято указывать радиус у основания надреза и делать надрез настолько глубоким, насколько это возможно в соответствии с требованиями прочности на растяжение. Важную роль играют также глубина надреза или проточки и их расположение относительно дна полости, в которой находится пирозаряд. Обычно надрез делают в плоскости дна этой полости, в противном случае, по-видимому, возрастет вероятность дробления болта на осколки.

ПРОЕКТИРОВАНИЕ ОСНОВНОГО ЗАРЯДА

При разработке пироболта основное внимание уделяется выбору веса и формы основного заряда. Площадь поверхности воспламенения основного заряда также играет важную роль, поскольку определяет форму детонационной волны, распространяющейся от заряда. Характеристики разрушения можно варьировать простым изменением диаметра передаточного заряда, а следовательно, площади поверхности воспламенения основного заряда.

Основной заряд изготавливается из ВВ, которое должно детонировать под действием передаточного заряда с образованием высокого давления за детонационной волной. Наиболее эффективное действие заряда достигается при соотношении высоты и диаметра 1/10.

МЕХАНИЗМ ОСВОБОЖДЕНИЯ БОЛТОВ (ПИРОГАЙКА)

Возможность дробления и конструктивная сложность пироболтов в некоторых случаях существенно сужают область их применения. В связи с требованием полной изоляции образующихся продуктов сгорания и отсутствия дробления был разработан механизм освобождения болтов. Имеются различные типы таких устройств, но не все они обеспечивают полную изоляцию продуктов сгорания. Обычно устройство такого типа представляет собой гайку со щелями, которая навинчивается на болт. При срабатывании пироболта образующиеся продукты сгорания снимают обойму с гайки. Это вызывает «лепесткообразное» раскрытие гайки и освобождение болта. На фиг. 4.21 показана конструкция пиро — болта с гайкой фирмы «Маккормик селф ассошиэйтс». Ее характерные особенности: полная изоляция образующихся газов и

Других продуктов инициирования и выброс болта при срабатывании системы.

Как и в случае пирорезака для кабелей, в данных конструкциях используется быстро горящее топливо для обеспечения резкого повышения давления. Для быстрого и надежного срабатывании

устройства необходимо, чтобы скорость нарастания давления составляла примерно 105 ат! сек, а свободный объем был минимальным. Подвижных частей должно быть как можно меньше. Простота конструкции является важным фактором, определяющим стоимость и надежность системы.

|

Да срабатывания /44 |

|

После срабатывания |

![]()

|

Фиг. 4.21. Пирогаика. Примечание. Раммсры дапы в миллиметрах. |

![]()

Г”

Г”

Подача пускового сигнала Батареи подключены к блоку питания

Время задержки между подачей пускового сигнала на триггер и разрядкой конденсаторной цепи 0,003 сек Цепь триггера разомкнута после подачи сигнала на разрядку конденсаторной цепи

|

Р |

![]()

Проверка на Подача высокого напряжения

Функционирование

Отсутствие обрыва в проволочном мостике (контроль омметром)

Дублирование

Аботоспособпость

Отрицательный потенциал постоянного тока 5 в при разомкнутой цепи и импе — дансном сопротивлении 30 ООО ом; напряжение постоянного тока на конденсаторе 2600 в Отрицательный потенциал постоянного тока 15 в при разомкнутой цепииимпе — дансном сопротивлении 10 000 ом через 2,5 мсек после появления выходного сигнала. Выходной сигнал также регистрируется при подаче питания, причем форма волны выходного сигнала обратна форме волны заряда в конденсаторе; изменение напряжения от 15 в до нуля 100 000 ом при разомкнутом мосте, 10 000 ом при замкнутом мосте (оценочно)

Дублирование проволочных мостов пе практикуется; дублироваиие элементов электроники и других устройств возможно

Технические требов

Выходные характеристики (при одном электровзрывном устройстве) Подача энергии на входе

Время зарядки конденсатора (накопления энергии в блоке питания) Время разрядки конденсатора после отключения источника питания (при выключении устройства) Диссипация энергии в устройстве

Подача пускового сигнала триггеру

Уплотнение

Импеданс линии передачи Импульсная характеристика линии передачи

Ния к блоку питания

0,5 мф при напряжении постоянного тока 2600 ±130 в Напряжение постоянного тока 28+2 в, ток на входе 500 ма, реактивный ток 500 ма

2—Ю сек X количество выходов 10—40 сек X количество выходов

От момента подачи питания до момента подачи пускового сигнала 28 + 0,05 вт! сек X количество триггеров

Напряжение постоянного тока 28±2 в Максимальный ток 100 ма Минимальное время 3 мсек Утечка не должна превышать 10-8 см3!сек 7—10 ом

Отрицательный потенциал 3000 в, ток 2500 а в течение 10 мкеек

Безопасность. Газобаллонная система содержит газ при высоком давлении в течение длительного времени хранения и использо — пания газа. Каждый из таких резервуаров представляет потенциальную опасность. Газогенератор не находится под давлением, за исключением периода его работы. Высокое давление имеет место лишь в области камеры сгорания и не распространяется на всю систему. Рабочее давление в газогенераторах также обычно значительно ниже, чем в газобаллонной системе. Это существенно упрощает требования техники безопасности при использовании топливной системы.

Контролируемость параметров. Газогенератор можно спроектировать таким образом, чтобы обеспечить требуемое количество газа в определенное время при заданном расходе. Расход газа из газобаллонной системы уменьшается по мере снижения давления в ней, и для получения требуемого количества газа обычно необходимо более длительное время, чем при использовании соответствующей топливной системы. Работа газогенератора может по существу не зависеть от температуры хранения, в то время как расход газа из газобаллонной системы снижается при понижении температуры окружающей среди.

ОБЛАСТИ ПРИМЕНЕНИЯ

Первые вспомогательные силовые установки были разработаны, когда оказалось, что применяемые в ЖРД жидкие топлива не могут поступать с заданным расходом в камеру сгорания только под действием силы тяжести. Для обеспечения заданного расхода топлива применялись турбонасосньте агрегаты, приводимые в действие продуктами разложения перекиси водорода. В настоящее время все еще используются аналогичные системы, приводимые в действие продуктами сгорания зарядов твердого топлива или выводимые на режим номинальной тяги путем отбора газов из основной камеры сгорания. Газогенераторы часто используются в качестве привода турбин, связанных с электрогенераторами. Они также применяются для запуска реактивных двигателей при отсутствии достаточно мощных источников электрической энергии или энергии сжатого газа (фиг. 5.1 и 5.2).

Газогенераторы также служат источниками энергии для сервоприводов. В одних сервосистемах горячий газ подастся непосредственно через двухпозиционный регулирующий клапан в цилиндр с поршнем, связанным с управляющим элементом механической связью. Управляющий элемент перемещается в соответствии с подаваемым сигналом. В других сервосистемах газ может применяться для наддува гидравлического аккумулятора и подачи рабочей жидкости. Используются также насосы, приводимые

|

Фиг. 5.1. Газогенератор на твердом топливе для наддува гидравлического аккумулятора ракеты «Сперроу-3». (Разработан фирмой «Маккормик селф ассошиэйтс».) |

|

І |

Ф п г. 5.2. Газогенератор на твердом топливе для вспомогательной силовой установки с гидросистемой, используемой при запуске ракеты «МВ-1».

(Разработан фирмой «Маккормик селф ассошиэйтс».)

В действие непосредственно вспомогательной силовой установкой или с помощью электрической энергии, вырабатываемой ею. Получили широкое применение турбины с приводом от газогенератора. Энергия турбины может быть преобразована практически в любой вид энергии. Применение газогенераторов, естественно, не ограничивается перечнем указанных систем (фиг. 5.3).

Заслуживает внимания применение газогенераторов в качестве основного источника энергии для гиросистем с горячим газом,

|

Ф и г. 5.3. Дублированный газогенератор для системы катапультирования пилота самолета В-58. (Разработай фирмой «Маккормик селф ассошиэйтс».) |

В которых массивное колесо турбины вращается как гироскоп и используется в системах управления положением в пространстве и угловой скоростью. Следует отметить, что для выполнения подобных функций часто используется газ, отбираемый или поступающий из других агрегатов, в которых он выполняет свои основные функции. В одном таком случае газы первоначально применялись для создания давления в гидравлическом сервоприводе системы управления. Затем они поступали в две турбины, одна из которых была связана с электрогенератором, являвшимся основным бортовым источником энергии, другая выполняла роль эталонного гироскопа. Газогенератор запускался перед стартом ракеты, и поэтому весь образующийся газ мог использоваться для раскрутки турбин до момента включения сервосистемы. Расход газа был достаточен для поддержания скорости вращения обеих турбин*в процессе полета. После прохождения через турбины газы направлялись в сопло, обеспечивая дополнительную тягу.

При наддуве систем применяются разнообразые методы. Если допустимо загрязнение рабочей жидкости продуктами сгорания топлива, то они могут направляться непосредственно в объем с рабочей жидкостью. По этому принципу работают некоторые системы зарядки электробатарей. Электролит находится в трубчатом резервуаре,

имеющем форму пространственной кривой, что позволяет подавать жидкость в любом направлении. Резервуар герметично закрыт мембраной на входе к батареям. При включении газогенератора мембрана разрывается и электролит передавливается в батареи, обеспечивая немедленное их включение в систему электропитания.

В тех случаях, когда недопустимо загрязнение рабочей жидкости продуктами сгорания топлива, либо неизвестна (или не может

|

|

|

Быть определена) ориентация устройства при работе, либо система находится в состоянии невесомости, применяются другие методы. Во многих старых системах между сжатым газом и рабочей жидкостью помещался свободно плавающий поршень. При работе газогенератора поршень давил на жидкость, вытесняя ее из резервуара с требуемым расходом. Для эффективного разделения сред использовались также диафрагма или мешки из эластомерньтх материалов, которые размещались в резервуаре. Выбор материалов для таких элементов конструкций должен производиться с учетом совместимости с рабочей жидкостью и горячим газом, а также с учетом различных условий окружающей среды при хранении и работе системы. Достоинством всех рассмотренных выше конструкций является их способность работать в любом положении (фиг. 5.4 и 5.5).

Важная область применения газогенераторов — наддув эласто- мерных или тканевых мешков. Примерами использования газоге

нераторов в данной области могут служить понтоны, спасательные плотики, аварийные шасси скользящего типа, поплавковые шасси. Многие из этих систем наддуваются непосредственно продуктами сгорания топлива. Замкнутые системы подобного типа применяются в тех случаях, когда окружающая среда непригодна для заполнения емкости. Для подводньтх установок, например, используются замкнутые системы, обеспечивающие плавучесть, сигнализацию,

|

Ф и г. 5.Г). Газогенератор с надувным мешком для космического корабля «Меркурий». (Разработан фирмой «Маккормик сслф ассошилйтс»*) |

Подъем и т. д. Аналогичным образом для работы в вакууме или в условиях, близких к вакууму, также требуются системы замкнутого типа. В тех же случаях, когда заполнение производится на воздухе, благодаря применению аспиратора или струйного насоса существенно уменьшаются размеры газогенератора и расход топлива. Это устройство аналогично известному паровому инжектору с соплом для высоконапорного газа внутри трубки Вентури. При истечении вьтсоконапорпого газа образуется зона пониженного давления, в результате чего происходит засасывание окружающего воздуха в насос. Продукты сгорания топлива и воздух перемешиваются за счет турбулентности потока, после чего газо-воздушная смесь направляется в полость, которая должна быть заполнена газом. Если насосы данного типа работают при наиболее эффективном перепаде давления, то можно получить отношение расходов воздуха к газу 5 : 1 или 6 : 1 и выше. При заданном объеме, заполняемом газом, это приводит к соответствующему уменьшению размеров газогенератора. К. п. д. инжекторного насоса данного типа падает по мере увеличения давления в заполняемой оболочке и становится равным нулю, когда внутреннее давление повышается до давления окружающей среды. По этой причине в большинстве систем данного типа имеется дополнительный клапан, который закрывается, когда внутреннее давление превышает уровень, при котором обеспечивается максимальный к. п. д. инжекторного насоса. Таким образом, перекачка больших объемов воздуха низкого давления производится наиболее эффективным способом. После закрытия клапана газогенератор продолжает работать и заполняет емкость до заданного конечного давления (фиг. 5.6).

Применение инжекторных систем дает дополнительные преимущества, так как поступающий воздух также охлаждает газовую

|

Фиг. 5.6. Газогенератор системы наддува радиогид- Роакустического буя. Используется вместо патрона с СОг — Гарантирует более длительный период хранения и имеет меньшие габариты. (Разработан фирмой «Маккормик селф ассошиэйтс».) |

Смесь. Конечная температура газа, таким образом, пропорциональна температуре воздуха в окружающей среде, температуре продуктов сгорания топлива и соотношению их расходов. В некоторых случаях результирующая температура достаточно низка и поэтому дополнительного охлаждения вообще не требуется. В других системах может понадобиться дополнительное устройство для снижения температуры.

Эти устройства могут быть сравнительно простыми. Если газо- вод имеет достаточную длину и проходит через зону с относительно низкой температурой, то благодаря тепловым потерям через стенки газовода температура продуктов сгорания может понизиться до требуемого уровня. В системе спасения торпед, например, предусматривается короткая стальная трубка, которая омывается морской водой, что обеспечивает достаточно интенсивный отвод тепла, когда газы поступают по трубке. В результате требуемое охлаждение достигается без особого труда. В других конструк

Циях могут потребоваться газо-воздушные или газо-жидкостные теплообменники или другие тепловые стоки различной степени сложности в зависимости от области применения и выдвигаемых требований. В данной главе не имеет смысла рассматривать вопросы теплопередачи и конструкции теплообменников.

ПРОЕКТИРОВАНИЕ ГАЗОГЕНЕРАТОРОВ

Газогенераторы обычно являются приводами агрегатов, преобразующих тепловую энергию в механическую. Они относятся к широкому классу тепловых машин и могут рассматриваться с точки зрения термодинамики системы и термохимии топлива.

Как уже указывалось ранее, практический интерес при проектировании газогенераторов представляют количество газов, их се-

|

Таблица 5.1

|

|

*8 |

F |

Туд |

С |

|||

|

IV е |

¥Си |

Р |

СрЛ^Рс |

АтРсСрё |

||

|

С р |

^УД |

-^уд |

С |

|||

|

Р |

1¥ёСрс* Ё |

^#^уд |

СрАтРс |

С¥в § |

||

|

Г |

Р еЛтс |

Р |

СрАтРс |

С |

||

|

1 УД |

IV ёс* |

^8 |

^8 |

8 |

||

|

Ср |

"УуД |

Р |

1уррО |

С |

||

|

АТРс |

РсАт |

С* |

||||

|

РсЛтСрЕ |

Р8 |

^уд£ |

С рс* |

|||

|

С |

™8 |

|||||

|

Рс^т8 |

Р С^т! уд? |

^УД^ |

Рё |

С |

||

|

С* |

Р |

С р |

Ср\’е |

Ср |

||

|

С0 |

СрСрАтРс |

С р |

СрУ8 |

СРё |

||

|

ЛтРс |

Р |

-^уд |

Р |

С |

||

|

С0АтРс |

1 |

*8 |

8 |

|||

|

Н’в |

Р |

-^уд |

СрРсЛт |

С |

||

|

Б |

10*1Уе |

103 сРУмРсАт |

ЮЗ/’ |

103 СрРсАт |

№ЛтРсС Fg |

|

|

ЯвР |

Р РпР |

^уд-^вР |

-^уд^вР |

°Нцр |

|

У~г 1 / 9 2 (V ~ 1) 1Мягт) С/£)= ————————— Т———— — /8Шс У мё |

Т/2у2 ( 2 ^(у+Р/(у-1) р. (Ре<7-1)ЛП, (ре~Ра)(Ле

Ср-ьу [1 ]+ Рс [Ат)

Примечание. В приведенных формулах ЛЕ — площадь выходного сечения сопла,

|

(Г* |

Г в |

Ws |

5 |

|

|

С* |

СвРс^т |

1У3СРАтРс |

10-35Лвр |

|

|

РсЛТ1 уд? |

С^ё |

103 СрЦ’’§РсАт |

||

|

С* |

Со |

Л’/?вр |

||

|

С*Ср |

С р |

1 |

10 3Р |

|

|

Ё |

Сп |

¥8 |

Л’7?вр |

|

|

С |

Со |

10-зЛ7уд/?вр |

||

|

С* |

Ж8 |

У/ ВАТРС |

— 17’ ^ С |

|

|

Ё |

103ЛтРсС pg |

|||

|

С*С р |

"Со |

¥в |

$РвР |

|

|

£ |

Рс^т8 |

11)3 ЛтРсВ |

||

|

Со |

5ЙЛ р |

|||

|

В |

10-35Ллр |

|||

|

С* |

СрУ8 |

Рс/1г |

||

|

РсАг8 |

Со |

10-35Дяр |

||

|

С*Р |

Ср |

6 |

||

|

�^АтРсВ |

103 СцРсАт |

Ю^И^С рАтРс |

||

|

С* Я в р |

Рв9 |

ЯвР |

С ^ “■

~’~7 2 (У+1)/2(7-1)

TOC o "1-5" h z 27ЛГс г ✓ Р (7-0/7-1 ж 1

С/2 =—- -—=^- 1— — Б“ Я = ■9′ (1 + сов а).

(V—1) I. рс 1 ] 2 ‘ >

а — угол между осью и образующей конуса сопла.

Кундный расход и давление. Все эти параметры обычно связаны между собой. Например, скорость горения как функция давления является характеристикой топлива. Давление в системе и количество газа являются функцией геометрии заряда. Проектирование газогенераторов, рабочие характеристики которых отвечают заданным требованиям, производится с помощью внутрибал — листического расчета на основе анализа возможных форм зарядов, использования данных по химическому составу твердого топлива и свойствам газа. Формулы, по которым производятся проектные расчеты, как будет показано, за небольшими исключениями, практически те же, что для ракетных двигателей твердого топлива. К последним относятся соотношения для вычисления мощности газогенератора и адиабатического напора газа. Опытный конструктор ракетных двигателей может найти более целесообразным использование коэффициента расхода Св, так как для газогенератора основной интерес представляет расход газа, а не сила тяги.

В табл. 5.1 и 5.2 *) представлены соотношения между различными параметрами, используемыми при проектировании ракетных двигателей и газогенераторов.

Методы расчета и формулы, приведенные в данной главе, предназначены для начинающего инженера. В связи с этим приводятся некоторые основные сведения из области термодинамики и газодинамики.

ТЕРМОДИНАМИКА ГАЗА

Пусть требуется заполнить вакуумированную камеру объемом

0, 339 ж3 воздухом при температуре 21° С и давлении 1,033 кг! см2 (давление на уровне моря). Когда клапан открыт, воздух поступает в камеру. Прирост веса можно определить с помощью уравнения идеального газа: РУ = пЯТ. После подстановки и преобразования получим

Где УУё — вес газа; М% — средний молекулярный вес газа; Рё — абсолютное давление газа; Уё — объем газа; Тё — абсолютная температура газа; В — универсальная газовая постоянная (848 кгм/кг-молъ’ град).

Х) В оригинале гл. 5 имеется ряд неточностей и опечаток. Сюда относятся, например, некоторые формулы в табл. 5.2, формулы (5.13) и (5.14), формулы (5.33), (5.34) и (5.44), некоторые цифры в табл. 5.3. Кроме исправления опечаток и неточностей, при переводе указаны (в соответствующих местах) внутрибаллистпческие параметры и соотношения, наиболее широко используемые н аналогичных случаях в отечественной литературе.— Прим. перев.

Для воздуха (М8 = 29 кг/кг-моль, так что

Тг^ 104-29-1,033-0,339 п /по

Если заменить воздух в камере другим газом при температуре 21° С, так чтобы давление, измеряемое датчиком, увеличилось на 0,14 кг/см2, и если при этом окажется, что вес камеры с газом уменьшился на 0,041 кг, то можно установить, что молекулярный вес газовой смеси равен

TOC o "1-5" h z и _ ЦГёТёВ 0,367-294-848 9о „ / .

Ё 10*УЯР& ~ 104-0,339-1,17 /кг моль-

Удельный вес этого газа равен

Р§= юзу§ = юз.0,339 = 1,08’10 3 г^3* (5-2)

Если газ в камере нагреть до температуры 204° С, то его давление станет равным

VgTgR 0,367*477*848 , , 2

Ра = -=——— 00 л — ооп— ^ 1,90 кг! см*.

Ё МёУё 23-0,339

Этот результат можно также получить с помощью закона Бойля — Мариотта:

Р 1^1___ Р^У2 /г п

Т1 " Тг ‘ ( ^

При постоянном объеме покоящегося газа имеем

-1’90 кг, смК <5-4)

Для заполнения камеры газом можно использовать также газогенератор на твердом топливе. В предположении, что все продукты сгорания топлива являются газообразными (в конечном состоянии), заряд сгорает полностью, а параметры системы имеют те же значения, что и в рассмотренной выше задаче, заряд твердого топлива должен весить 0,367 кг, т. е.

Предположим, что в продуктах сгорания данного топлива содержится 12,5% воды. При высоких температурах вода находится в парообразном состоянии и давление в камере по-прежнему равно 1,17 кг/см2. При понижении температуры основная часть водяных паров будет конденсироваться с образованием жидкой фазы и соответствующим уменьшением давления. Для обеспечения указанного давления 1,17 кг! см2 нужно взять больше топлива в соответствии с отношением объема газовой фазы к объему жидкой фазы, причем в большинстве случаев объемом конденсирующихся газов можно пренебречь. Следовательно,

1.00-0X25 =°-42Кг — <5’5>

Ввиду того что тепловые потери и конечная температура газа не могут быть вычислены с одинаковой степенью точности, получаем несколько завышенный расчетный вес топлива; тем не менее сделанное приближение является достаточно точным для предварительных расчетов. Более точный расчет возможен, если известны конечные условия.

При внутрибаллистическом проектировании артиллерийских орудий приходится иметь дело со значительно более высокими давлениями. В этом случае обычно используется уравнение Нобеля — Абеля

(5.6)

Множитель а называется коволюмом и может рассматриваться как удельный объем, занимаемый полностью сжатым газом. Для большинства твердых топлив эмпирическое значение коволюма составляет около 1 см3/г. При типичных рабочих давлениях в газогенераторе поправкой на коволюм можно пренебрегать, так как’ она составляет менее 1%.

В баллистике артиллерийских орудий также используется параметр сила пороха Руд как мера способности продуктов сгорания топлива совершать работу. Эта величина определяется по формуле

Р ^ V / г 7

Мё

И обычно имеет размерность кг-м/кг.

Во внутренней баллистике ракетных двигателей часто используется характеристическая скорость истечения с[3] х) или удельный импульс IУд. Они будут рассмотрены в данной главе несколько позже.

ГОРЕНИЕ ТВЕРДЫХ ТОПЛИВ

Отдельный блок топлива заданных размеров называется зарядом. Часть поверхности заряда, подверженная воздействию продуктов сгорания, называется поверхностью горения. Для ограничения поверхности горения заряда часть его покрывается него

Рючим материалом — бронировкой. Минимальное расстояние, которое проходит фронт пламени, пока заряд сохраняет свою целостность, называется толщиной горящего свода.

|

|

|

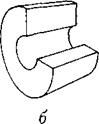

Ф и г. 5.7. Типичные формы зарядок. <а — цилиндрический многоканальный заряд (прогрессивного горения); 6 — щелевой заряд (нейтрального горении); в — заряд с каналом звездообразного сечения (нейтрального горения); г — телескопический заряд (нейтрального горения). — отношение текущей поверхности горения к начальной |

■поверхности горения; 1/10 —относительная толщина сгоревшего свода;

Положение поверхности горения к моменту, когда сгорает 1/2толщины свода.

Если при горении заряда поверхность горения сохраняется фа к тически постоянной, то его называют зарядом нейтрального горения. У заряда прогрессивного горения поверхность горения увеличивается, а у заряда дегрессивного горения — уменьшается. Куски заряда, которые остаются после выгорания свода, называются неэффективно используемыми остатками, а время, в течение которого эти остатки выгорают, называется периодом догорания (фиг. 5.7)х).

Определим теперь размеры заряда топлива, который должен генерировать 0,9 кг газа в течение 8 сек. Заряд имеет цилиндрическую форму и горит с одного торца (постоянная поверхность горения). При условиях в газогенераторе выбранное топливо имеет скорость горения 1,02 см! сек. Удельный вес топлива 1,52 г! см3. Продукты сгорания топлива не содержат твердых или конденсирующихся компонентов.

Расход газов равен расходу топлива при горении и выражается следующим образом:

(5.8)

Где £ — поверхность горения; Я в — скорость горения; рр —удельный вес топлива.

Поскольку в данном случае продукты сгорания не содержат конденсированной фазы, то ]¥ё = Wp и

IV п о 9

— —— = —н— = 0,1125 кг/сек,

*В °

Где Ьв—время горения.

После подстановки ¥ё в уравнение (5.8) получим

П 1125-103

Р В и, 11^ ш _ 72^7 см2′

ДвРр 1,02-1,52

Таким образом, поверхность горения представляет круг диаметром 9,6 см.

Длину заряда легко найти по формуле

L = RBtB = 1,02-8 = 8,16 см. (5.10)

Определим размер сужающегося сопла газогенератора, через которое будут истекать продукты сгорания, при давлении в камере сгорания Рс = 70 ат. Для этого расчета принимается, что течение является адиабатическим. В этом случае при сверхкритиче — ском перепаде давления справедливо следующее соотношение:

P2/v у 2 p(V+l)/Y у 2 ’ ( ‘

С о

Из которого следует

I>1 = i>r = p._-,pe(_!T)1’/<T-‘), (5.12а)

Гг=Тт = Г = Тс(^т), (5.126)

UZ~UT~U[4] — ^ )12 » (5.12с)

Где индексы Т и С относятся соответственно к условиям в горле сопла и камере сгорания, а параметры со звездочкой соответствуют критическим значениям. Это означает, что при сверхкритическом перепаде давления между камерой сгорания и средой, куда истекает газ, давление в критическом сечении сопла прямо пропорционально давлению в камере сгорания, а температура и скорость газа в этом сечении не зависят от давления в камере сгорания1). Нетрудно убедиться, что уравнение (5.12в) представляет собой формулу для скорости звука. Сопло, в выходном сечении которого устанавливается число Маха, равное единице, часто называют звуковым соплом. В сопле с критическим истечением газа условия вниз по потоку не оказывают никакого влияния на процесс в камере сгорания до тех пор, пока поддерживается критический перепад давления. Расход газа через сопло прямо пропорционален давлению в камере сгорания.

Критическое отношение давлений имеет место только в том случае, когда давление в среде, куда истекает газ, меньше Р[5]. Для продуктов сгорания топлива, имеющих у — 1,2 и Рс = 70 ат,

Рж^70(т^т)1,2а 2_1)~~70’°’533==37 аШ’

Таким образом, если газы истекают в среду с давлением РА <С 37 ат, реализуется критическое отношение давлений. По — Другому это отношение можно записать следующим образом:

£>(1+1р">. (5.12а)

Величина критического отношения давлений слабо зависит от у. Если давление в камере сгорания приблизительно в 2 раза превышает давление окружающей среды на срезе сопла, то течение является критическим, или звуковым, и можно пользоваться уравнениями (5.12а, б и в).

Если в общее выражение для расхода газа через сопло при изэнтропическом расширении

Подставить значение критического отношения давлений, Л2 = ЛТ (площадь критического сечения сопла) и Рх = Рс, то получим

У+1

ЛЬ Л п Г 8уМё ( 2 Y-nV2 …

¥ё — АТРС _~щ — (^гт) ] • ( •! )‘

Х) Здесь не рассматривается влияние изменения Рс на состав продуктов сгорания и показатель у.— Прим. перев.

Выражение в квадратных скобках известно как коэффициент расхода Св. Эту величину можно рассчитать с помощью термодинамических параметров газа или определить эмпирически путем измерения действительного расхода через сопло.

Коэффициент расхода не следует смешивать с коэффициентом сопла т]^. Поскольку течение в реальных соплах является до некоторой степени турбулентным и не может считаться полностью изэнтропическим, то неизбежны потери. Коэффициент сопла представляет собой эмпирический параметр, учитывающий эти потери, и определяется соотношением

Действительный расход = т]^ (идеальный расход). (5.15)

Теперь можно определить размеры идеального сопла, воспользовавшись уравнением

|

(5.14а) |

![]() Wg = ATPcCD.

Wg = ATPcCD.

Если принять коэффициент расхода равным 7,2-10 3 кг! кг-сек, то

—

|

Wg 0,1125-103 |

![]()

|

Л —____ «_ — Т Pccd " 70-7,2 |

![]() 0,22 см2 DT — 0,53 см.

0,22 см2 DT — 0,53 см.

Очень важным параметром при проектировании и анализе является отношение площадей S/AT, или К. По достижении равновесия в камере сгорания расход газообразных продуктов сгорания топлива должен быть равен расходу через сопло, т. е.

|

(5.16) |

![]() SRbPp — CdAtP с.

SRbPp — CdAtP с.

![]() Решая уравнение относительно давления в камере сгорания лри условии равновесия, получаем

Решая уравнение относительно давления в камере сгорания лри условии равновесия, получаем

(5.17)

|

Рр^В |

![]() И

И

(5.18)

В связи с этим параметром следует отметить, что все величины Св, рр и Ив являются функциями только состава топлива. Размер и конструктивные параметры газогенератора (а также вес заряда) представлены в уравнении только отношением 8/Ат, или параметром К. Для заданного топлива величина лишь одного параметра К позволяет оценить уровень давления, который можно ожидать при работе газогенератора.

До сих пор принимали, что газ в камере сгорания занимает постоянный объем. В действительности же по мере выгорания

Наряда топлива, расположенного в камере сгорания, ее объем увеличивается. Массовая скорость горения должна поэтому быть равна сумме массовой скорости истечения газа через сопло

1Г массовой скорости накопления газа в камере сгорания. Если принять, что V —объем свободного пространства в камере сгорания в любой момент времени £, а — удельный вес газа в тот же самый момент времени, то скорость увеличения массы газа в камере сгорания можно описать следующим уравнением:

= + (5.19)

А приток* массы при горении заряда —

5ДлР„ —С„АТРс + + Р — <5-20)

Поскольку объем камеры сгорания изменяется только в связи с горением заряда твердого топлива, то

(5.21)

И уравнение (5.20) принимает вид

^ (Рр — Р^) ^в ~ СвАтРс — г У. (5.22)

Равновесие в камере сгорания имеет место только в том случае, если (с1рё/сИ) — 0, так что решение уравнения (5.22) для стационарных условий должно удовлетворять уравнению

^ (Р, —Р*) Кв —СвЛгРс. (5.23)

Следует отметить, что это уравнение соответствует уравнению (5.16), в котором рр заменено разностью (р7, — р^). Поскольку Рц, имеет порядок 0,03 г! смг по сравнению с рр = 1,52 г/слг3, то влияние изменения объема на равновесное давление сравнительно мало, хотя не следует забывать, что небольшие изменения параметра р, так же как и параметра К, могут вызвать значительные изменения давления Рс. В тех случаях, когда необходима поправка па объем, обычно принимается постоянное соотношение р’ _ (р^ — Ря), которое используется вместо р7>. *

13 приведенных выше расчетах линейная скорость горения топлива принималась постоянной величиной. Эта величина зависит от теплового потока к поверхности топлива от окружающих продуктов сгорания. Поскольку теплоприток ко всем незабронирован — ным поверхностям топлива одинаков, то поверхность горения должна перемещаться параллельными слоями. Этот вывод был проверен эмпирически.

11-1088

Скорость горения зависит от нескольких факторов: давления при котором происходит горение, начальной температуры топлива скорости газа у горящей поверхности и состава топлива1).

ВЛИЯНИЕ ДАВЛЕНИЯ

С увеличением давления, при котором происходит горение топ лива, увеличивается скорость теплопритока из зоны пламен к топливу вследствие увеличения плотности газовой фазы и умень шения толщины зоны, через которую тепло подводится к поверх

Ности горения. В результате скорость горения увеличивается