Вейнгартеч Г. (Garry Weingarten)

В этой главе сделана юпытка дать обзор последних наиболее важных достижений в области разработки пиротехнических замедлителей, которые были описаны в открытой технической литературе. При обобщении и классификации имеющихся данных сразу же были обнаружены серьезные пробелы в этой научно-технической области. Возникли также вопросы, связанные с достоверностью материалов, их относительной важностью и с общим подходом к контролю качества и испытаниям на определение рабочих характеристик. Систематизированные материалы, приведенные в настоящей главе, могут оказаться полезными специалистам в области пиротехники в качестве исходных данных при проведении соответствующих исследований и разработок.

Замедлитель представляет собой пиротехническое устройство, способное к самоподдерживающемуся горению и состоящее из инициатора, столбика замедлительного состава и концевого заряда, обеспечивающего выходной импульс. Все эти элементы размещены в специальном изолированном корпусе. В некоторых конструкциях один или более из перечисленных выше элементов могут отсутствовать. При использовании замедлителя в качестве элемента огневой цепи он обеспечивает заданное время задержки между моментом инициирования и окончательной стадией — детонацией или горением основного заряда.

Основным элементом замедлителя является пиротехническая смесь, характеристики которой в идеальном случае должны отвечать следующим требованиям:

1. Компоненты смеси ДОЛЖНЫ быть стабильными VI пегигро — скопичными, содержать минимальное количество примесей; они должны быть недорогими, педефицитными и совместимыми друг с другом.

2. Смешивание, прессование и сборка элементов из этих смесей должны быть максимально безопасными процессами, что обусловлено характеристиками чувствительности смесей к удару, трению, влажности, тепловому воздействию и электрическим разрядам.

3. Скорость горения смесей должна быть воспроизводимой от партии к партии и в пределах одной партии с минимальными отклонениями.

4. Смесь должна легко воспламеняться, обладать стабильными рабочими характеристиками при небольших изменениях процентного состава компонентов.

5. Смесь должна быть совместима с материалом корпуса и с другими веществами, находящимися с ней в контакте.

6. Скорость горения смеси должна быть относительно нечувствительной к изменениям давления и начальной температуры.

7. При длительном хранении не допустимы изменения рабочих характеристик смеси либо допустимы очень незначительные изменения.

8. Пиротехнические смеси должны выдерживать вибрационные и ударные нагрузки при транспортировке, тряске, вращении и ударах.

9. Заряд из пиротехнической смеси должен выдерживать тяжелые условия эксплуатации, в частности при транспортировке, монтаже и воспламенении.

Поскольку замедлители являются не только инициаторами взрыва, но и тепловыми источниками, эти устройства до сих пор использовались для многих других целей. Замедлительные элементы применялись как эффективные диверсионные средства, для повышения безопасности промышленных взрывов, в качестве источника тепла при пайке и сварке.

Во всех случаях применения замедлителей в первую очередь требуется надежность и точность временных характеристик. Опережение или запаздывание функционирования устройства приводит к значительному снижению эффективности системы. Первые замедлительные элементы состояли из столбика или колец прессованного черного пороха. Элемент в виде столбика обеспечивал задержку лишь на какой-то определенный интервал времени. Использовались как обтюрированные, так и проточные устройства, причем их выбор зависел от назначения конструкции, а также от основных требований заказчика. Элемент в виде колец позволял до некоторой степени регулировать продолжительность рабочего периода с помощью механических устройств, изменявших положение колец. Основной недостаток черного пороха — его сильная гигроскопичность. Ни один из замедлителей, в которых применялся черный порох, 110 мог противостоять случайному попаданию влаги, в результате чего становился абсолютно неэффективным.

Вследствие ненадежности и плохой воспроизводимости времени задержки замедлительных элементов из черного пороха, особенно остро проявившихся в годы первой и второй мировых войн, потребовались другие смеси, обладающие более высокой надежностью* например, термит. Эта смесь обеспечивает получение контролируемой реакции. Благодаря интенсивным исследованиям стало возможным достаточно точное определение периода задержки реакции, и эти данные с учетом теплового эффекта термитного процесса предопределили новый тип состава для замедлителей, а также для зажигательных устройств современной военной техники. При разработке два основных фактора оказывали особо важное влияние на предельные характеристики замедлителей: воспроизводимость и влияние начальной температуры и давления. Некоторые достижения в этой области очевидны: значительно увеличена надежность, проведены исследования влияния начальной температуры и давления, что позволило осуществить дальнейшее усовершенствование конструкции таких замедлителей. Хотя при разработке систем все еще применялся эмпирический подход, в связи с необходимостью создания более надежных и воспроизводимых устройств потребовалось привлечение научных и инженерных принципов. Исторически, однако, техническое состояние вопроса опережало его научный уровень.

Требования, особенно в области артиллерии, становились все •строже и гораздо разнообразнее. Бомбометание с низкой высоты полета требовало чрезвычайно малых, ранее технически недостижимых допусков на срабатывание замедлителей в определенный момент времени после проникания снаряда или бомбы через броню и (или) бетон. Аналогично эффективность воздушного взрыва зенитного снаряда зависит от строгой воспроизводимости требуемой последовательности процессов в замедлительном элементе при различных условиях функционирования, что долго не могло быть обеспечено.

Разработчики пиротехнических систем продолжали испытывать и применять новые составы и исследовать влияние изменения параметров существующих смесей, чтобы удовлетворить выдвигаемые требования и предвидеть новые. Б каждом из этих направлений были достигнуты значительные успехи по части разработки новых смесей, но оставались по-прежнему нерешенными проблемы воспроизводимости и зависимости характеристик от температуры и давления. Если рассматривать основные переменные параметры для одной и той же системы, то оказывается, что химический состав пиротехнической смеси не является единственной причиной разброса характеристик замедлителей. Иногда становится проблемой надежное воспламенение. Кроме того, практическая эффективность разработанной конструкции в большой степени зависит от выбора размеров и допусков, физических свойств и стоимости корпуса, а также стоимости замедлителя в сборе.

Существуют четыре основные конструкции замедлителей, каждая из которых имеет определенные достоинства и недостатки, а также соответствующую область применения. С конструктивной точки зрения замедлительный элемент может быть обтюрирован или же иметь проток газов наружу или во внутреннюю полость устройства. С химической точки зрения пиротехнический замедлитель может иметь состав, образующий или не образующий газообразные продукты сгорания.

Обтюрированные элементы обычно не подвержены влиянию давления. Применение элементов с протоком газов связано с разрешением вопросов герметизации и соответствующих проблем гигроскопичности и срока хранения. Кроме того, для этих типов замедлителей может потребоваться значительный объем для выхода газов, и если такие замедлители недостаточно удачно спроектированы и изготовлены, то они зачастую не обеспечивают распространения фронта пламени и срабатывания концевого детонатора.

При выборе химических компонентов замедлителей по возможности применяются безгазовые смеси. Если эти элементы изготовлены прессованием в корпус при давлениях 2100—2450 ат, то они почти нечувствительны к ударам и вибрационным нагрузкам. Для их нормального воспламенения недостаточно одного электрозапала, а может потребоваться небольшое количество специального воспламенительного состава. Поскольку смесь изготавливается в виде сухой массы, то после прессования образцы нередко становятся хрупкими. Поэтому при воздействии тряски или вибраций возможно образование трещин или отделение столбика замедлительного состава от концевого заряда. Введение в состав пиротехнической смеси связующего улучшает рабочие характеристики замедлительного элемента в этих условиях. Однако в составе продуктов сгорания появляются газообразные компоненты, образующиеся при горении связующего.

Ввиду сказанного выше становится очевидно, что необходим тщательный выбор наиболее подходящего типа замедлителя. Если определяющим фактором является время срабатывания, то выбор между обтюрированным замедлителем и замедлителем с протоком газов очевиден. В сложных условиях эксплуатации желательно введение связующего. Для применения в разнообразных климатических или космических условиях рекомендуются главным образом обтюрированные конструкции.

В данной главе будут рассмотрены физико-химические свойства замедлительных смесей, рабочие параметры стандартных систем замедлителей и факторы, влияющие на рабочие характеристики. Будут также рассмотрены свойства компонентов, применяемых в составе замедлителей, методы изготовления и испытания составов.

Можно отметить четыре основных направления дальнейших ^разработок усовершенствованных замедлителей: проектирование новых элементов, использование новых химических реакций, разработка новых методов испытаний, применение новых компонентов. С точки зрения конструктивного оформления существующие составы замедлительных смесей употребляются в различных металлических оболочках, которые могут отличаться как по форме, так и по методу производства.

Для разрешения проблемы влияния начальной температуры и давления и обеспечения надежного функционирования замедлителей как в обычных, так и в более сложных, необычных условиях эксплуатации необходим совершенно новый подход.

Этот подход включает использование существующих научных и теоретических методов и накопленного опыта. Темп прогресса в этой области будет зависеть от финансовых затрат и привлечения высококвалифицированных кадров к решению поставленных задач.

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ЗАМЕДЛИТЕЛЬНЫХ

СМЕСЕЙ

При воспламенении замедлительной смеси происходит интенсивная экзотермическая окислительно-восстановительная реакция. При благоприятных условиях воспламенение вызывает распространение фронта пламени, что соответствует началу процесса горения смеси. Согласно термическому анализу реакций, протекающих до достижения твердой смесью температуры воспламе — нения^рни во многих случаях происходят в твердой фазе. Имеется ряд примеров реакций между твердым и жидким компонентами, при которых плавится окислитель, либо протекают реакции между газом и твердой фазой, если окислитель разлагается перед воспламенением. Продукты реакции большинства смесей при комнатной температуре являются твердыми веществами, но при температуре реакции могут находиться в жидком или парообразном состоянии.

Относительно невысокие скорости горения многих смесей, состоящих из твердых горючих и твердых окислителей, благоприятствуют использованию их в замедлительных системах. Скорость реакции зависит от физического состояния и размера частиц компонентой, однородности смеси, соотношения горючего и окислителя, температуры в зоне реакции, физического состояния продуктов сгорания и тепловых потерь. Тепловой эффект реакции можно вычислить с помощью термохимических характеристик с учетом тепловых изменений, сопровождающих эту химическую реакцию. Максимально достижимую (адиабатическую) температуру можно вычислить, исходя из известного физического состояния продуктов сгорания, их теплоемкости, данных по фазовому переходу и степени диссоциации. Максимально достижимая температура зависит от состояния системы, т. е. от ее начальной температуры и давления, при котором происходит реакция. При низких значениях начальных температуры и давления адиабатическая температура понижается, в то время как при высоких значениях этих параметров адиабатическая температура увеличивается. Методы расчетов адиабатической температуры приводятся в специальных руководствах по термохимии; расчеты значительно упрощаются при использовании функций свободной энергии и значений энтальпии.

Поскольку химические реакции в замедлительных системах происходят между компонентами в твердой фазе, то размеры, форма и физическое состояние реагентов в процессе реакции, а также соотношение горючего и окислителя оказывают значительное влияние на скорость реакции. Скорость окисления горючего и скорость разложения окислителя являются двумя факторами, играющими важную роль в процессе химической реакции. Кроме того, скорость реакции зависит от концентрации компонентов, а в случае твердой фазы концентрация непосредственно связана с удельной поверхностью частиц реагентов. Следовательно, чем мельче частицы или чем больше частиц одного из реагентов, особенно горючего, содержится в смеси, тем выше скорость горения. Соотношение компонентов в процессе реакции, протекающей в твердой фазе, зависит не только от полной массы компонентов, содержащихся в смеси, но также и от массы, которая фактически может участвовать в реакции в каждый момент времени. В отличие от жидких компонентов или газов все количество реагентов не может одновременно участвовать в реакции, поскольку вещество внутри частиц сможет реагировать только после завершения реакции на их поверхности и удаления соответствующих продуктов реакции.

Путем введения третьего компонента в пиротехническую смесь можно изменить суммарную скорость реакции. Так, если в качестве третьего компонента используется другой окислитель, то реакция этого окислителя с горючим может ускорить весь процесс, если скорость данной реакции больше скорости реакции с основным окислителем. Можно также использовать в качестве третьего компонента горючее, и тогда достигаются идентичные эффекты ускорения или замедления скорости реакции смеси.

Скорость разложения окислителя и скорость окисления горючего должны быть приблизительно одинаковыми. Если скорость разложения слишком мала, то и скорость реакции может оказаться слишком малой для обеспечения распространения фронта пламени. Если эта скорость слишком велика, то горючее может оказаться неспособным взаимодейство пап, со всем выделяющимся окислителем и часть окислителя не прореагирует. Окислительны

Свойства горючего также играют важную роль, так как если окисел образует защитное покрытие, то для окисления необходима диффузия кислорода через окисную пленку, от скорости которой зависит скорость всего процесса. Если же поверхность горючего не покрыта окисной пленкой, то она будет полностью доступна для процесса окисления.

Допустимая продолжительность хранения замедлительных смесей зависит от склонности горючего к коррозии. Чем более реак — ционноспособно горючее и чем мельче его частицы, тем быстрее

|

Фиг. 9.1. Прекращение горения вследствие тепловых потерь. Линия раздела между светлой и темной золами является границей распространения Фронта иламеыт. |

Оно подвергается коррозии. Следовательно, смеси, содержащие * такое горючее, менее стабильны при хранении. Следы влаги и загрязнение поверхности увеличивают скорость коррозии горючего.

Скорость распространения фронта пламени в замедлительной смеси является сложной функцией многих взаимосвязанных; переменных. Температура должна быть достаточно высокой, а скорость — достаточно большой, чтобы интенсивность тепловыделения превышала интенсивность теплопотерь. Если начиная с какого-то момента времени теплопотери станут превышать тепловыделение, то распространение фронта пламени может прекратиться (фиг. 9.1). Некоторые смеси, особенно содержащие три и более компонентов, вступают в реакцию до момента воспламенения, т. е. до начала основной реакции, которая определяет максимальную скорость распространения пламени. Многие иссле — доваимш изучали реакции, протекающие до момента воспламене

Ния и начинающиеся в момент воспламенения, а также взаимосвязь этих реакций с температурой воспламенения и энергией активации замедлительной смеси. Хотя и были установлены общие тенденции, конкретные соотношения до сих пор не опубликованы.

Скорость распространения фронта пламени в замедлительной смеси, или ее скорость горения, также связаны со скоростью реакции смеси и теплопередачей в ней. Тепло может передаваться в глубь столбика смеси за счет теплопроводности, излучения, конвекции, а также под действием скоростного напора и температуры потока газов, которые проникают через пористый материал столбика. Согласно результатам измерений температуры, выполненных с помощью термопар, вмонтированных в заряды из замедлительной смеси, в начальный период происходит медленное повышение температуры, а затем, когда фронт пламени приближается к термопаре, температура очень резко повышается. Также было установлено, что температура реакции уменьшается с увеличением давления прессования смеси. Уменьшение размеров частиц горючего приводит к увеличению температуры реакции.

Существуют противоречивые мнения относительно роли процесса теплопроводности смеси. Недавно проведенные исследования показали, что теплопроводность не настолько важна, как это предполагалось ранее. Ни теплопередача излучением, ни конвекция, как установлено, не играют первостепенной роли. Существуют достаточно убедительные доказательства, что наибольшее влияние на тепловой поток оказывает интенсивность газообразования при горении смеси.

Эти исследования наглядно продемонстрировали, что в непрореагировавшей смеси существуют градиенты давления и температуры. Вследствие пониженного давления в этой зоне туда проникают образующиеся горячие газы, которые повышают температуру пористой массы прессованного порошка. Согласно, результатам измерений, скорость движения потока газов в 10 раз превышает скорость распространения фронта пламени. Объем образующихся при горении газов также значительно превышает объем воздуха, заполняющего промежутки между частицами прессованного порошка. Объем этих газов зависит от количества окислителя в смеси: чем больше содержание окислителя, тем больше объем газов, и этот фактор может указывать на избыток окислителя. Газы от инициатора также увеличивают общий объем газов и повышают давление в системе. Давление газов увеличивается с уменьшением плотности прессования заряда, т. е. с увеличением его пористости. Результирующее давление зависит также, рт размера частиц горючего: чем меньше размер частиц, тем выше щавление газа. Однако размер частиц окислителя не оказывает ^влияния на давление газов.

С практической точки зрения проницаемость газов через пористый заряд непосредственно влияет на скорость горения н разбросы характеристик замедлительной системы, имеющей концевой заряд. Это недавно обнаруженное явление получило название «эффект упреждения». В системах замедлителей с концевым зарядом типа азида свинца продолжительность горения меньше, чем при отсутствии концевого заряда. Это вызвано тем, что газы, просачивающиеся через столбик смеси перед фронтом пламени, воспламеняют конценой заряд до того, как к нему подойдет фронт реакции. Более подробно этот эффект будет описан в разделе но пиротехническим системам (см. подраздел «Смеси на основе хромата бария и бора»).

ПИРОТЕХНИЧЕСКИЕ СИСТЕМЫ

ОБЩИЕ СООБРАЖЕНИЯ

Относительно низкая скорость реакции и малое газообразование некоторых пиротехнических смесей благоприятствуют их

Относительно низкая скорость реакции и малое газообразование некоторых пиротехнических смесей благоприятствуют их

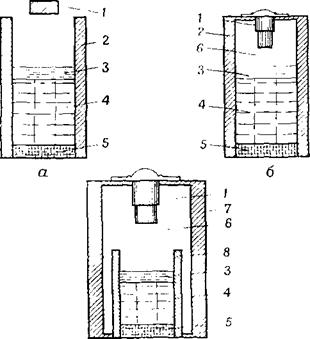

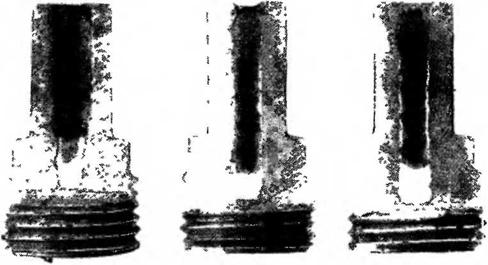

Ф л г. 9.2. Типы замедлителей.

А — с протоком газов; б — с обтюрацией; в — с обтюрацией и протоном газов в замкнутую по — л ость.

7 — инициатор; — корпус;

Я — воспламенитель; 4 — замедли — тольпая смссь; .5 — концевой заряд; в — свободный объем; 7 — наружный корпус; 8 — вну — 6 трспний корпус.

Использованию в качестве замедлителей. При разработке смеси для замедлителей военного назначения исследователь сталкивается с трудной задачей проектирования изделия, которое можно было бы достаточно просто изготовить из относительно недорогих и педефицитных материалов и которое должно надежно функцио

нировать в широком интервале температур и давлений, выдерживать тяжелые условия эксплуатации (обращения), а также длительное хранение в неблагоприятных условиях. В настоящее время известен целый ряд факторов, которые влияют на рабочие характеристики замедлительных смесей. Чтобы обеспечить выбор оптимальной смеси, необходимо учесть все эти факторы. Ниже будет рассмотрена роль каждого из них. На фиг. 9.2 схематически представлены обычные типы замедлителей.

ВРЕМЯ И СКОРОСТЬ ГОРЕНИЯ

Недавно выполненные исследования параметров, оказывающих влияние на время горения замедлительных смесей, позволили обнаружить новый и весьма важный эффект. Установлено, что ири использовании концевого заряда из азида свинца значительно сокращается время горения и увеличивается разброс данных по времени срабатывания. Это связано с «эффектом упреждения», который зависит от количества и скорости образования газов при горении. Нагретые газы проникают через поры прессованного столбика перед фронтом пламени и воспламеняют термически более чувствительный концевой заряд, сокращая время горения. Разные концевые заряды обеспечивают разные значения времени горения при одной и той же замедлительной смеси. Некоторые результаты, характеризующие этот эффект, приведены в подразделе «Смеси на основе хромата бария и бора». Недавно выполненные исследования показали также, что размеры и тип воспламенителя могут повлиять на скорость горения замедлительной смеси.

Эти факторы имеют очень важное сопутствующее значение, вызывая сомнения в правильности опубликованных результатов предыдущих исследователей, которые не были знакомы с этими явлениями. В более ранних исследованиях также не учитывались изменения времени горения как инициаторов, так и концевых зарядов в зависимости от начальной температуры или в результате хранения. Поэтому опубликованные данные не дают истинной характеристики изменения времени горения замедлительных смесей. Эти данные по времени горения должны рассматриваться не только с учетом состава замедлительной смеси, но и характеристик изучаемой системы в целом. Поэтому следует иметь ввиду, что многие опубликованные данные не надежны вследствие того, что изменение в какой-либо части системы может оказать существенное влияние на результаты. Данные по скорости горения, приведенные ниже, следует рассматривать не как абсолютные значения, а скорее как типичные характеристики, которые можно использовать лишь при анализе тенденций.

КОМПОНЕНТЫ ЗАМЕДЛИТЕЛЬНЫХ СМЕСЕЙ

Еще при разработке первых замедлительных смесей было установлено, что присутствие влаги значительно ухудшает их рабочие характеристики, затрудняет воспламенение и распространение фронта пламени. Влияние влажности становилось наиболее выраженным при длительном хранении смесей. В связи с этим были предприняты попытки получить негигроскопичные компоненты. В результате этих исследований стали использовать цирконий, сплавы циркония с никелем, титан, молибден, а также другие металлы и сплавы. Однако оказалось, что эти металлы окисляются в присутствии влаги, вследствие чего после хранения образцов увеличивается время их горения. Обработка хроматами и использование других покрытий не привело к желаемым результатам. Был сделан вывод, что единственным способом обеспечения однородности и стабильности показателей является хранение пиротехнической смеси в сухой атмосфере.

Установлено также, что образование газов и паров оказывает значительное влияние на рабочие параметры смеси, особенно в случае обтюрированных (герметизированных) систем. Чтобы уменьшить количество образующихся газов, стали использовать компоненты с меньшим содержанием примесей и более высокой точкой кипения, продукты реакции которых также имеют более высокую точку кипения. Органические связующие, при горении которых образуется значительное количество газов, были совсем исключены из состава смесей, если только не выдвигались особенно жесткие требования по механической прочности столбика. Путем масс-спектрографических исследований 15 продуктах горения замедлительных смесей обнаружены водород, азот, двуокись углерода и окись углерода.

Время горения можно варьировать путем изменения процентного содержания компонентов, а также размера их частиц. Дли надежного функционирования большинство смесей должно иметь избыток горючего. Увеличение и уменьшение размера частиц горючего также оказывают существенное влияние на скорость горения. Чем мельче частицы горючего, тем меньше продолжительность горения.

КОРПУСА ЭЛЕМЕНТОВ ЗАМЕДЛИТЕЛЕЙ

В качестве конструкционных материалов корпусов замедлителей применяются многие металлы, а также пластмасса и керамика. Однако вследствие недефицитности и простоты изготовления в большинстве случаев применяются алюминий и медь. До сих пор по появлялось сообщений о несовместимости этих металлов

С компонентами замедлительных смесей. Ни тип использованного материала для корпуса, ни толщина его стенки выше минимального значения, вычисленного по пределу текучести материала корпуса, не оказывают влияния на время горения замедлительных смесей. Однако диаметр заряда, а также внутренний диаметр корпуса могут играть существенную роль: из-за слишком маленького диаметра заряда часто прекращается распространение фронта пламени при пониженных температурах, а с увеличением диаметра повышается надежность и несколько сокращается время горения.

Из конструктивных соображений выбирается обтюрированный (закрытый) или проточный (открытый) варианты замедлителя. Время горения в проточных вариантах зависит от внешнего давления: чем ниже давление, тем больше время горения, чем ниже коэффициент давления, тем лучше рабочие характеристики. Заряды в обтюрированных системах горят быстрее вследствие увеличения давления при образовании газообразных продуктов сгорания. Любая небольшая утечка из системы замедлителя приводит к значительному увеличению времени горения. При проектировании обтюрированной системы необходимо предусмотреть некоторый минимальный свободный объем между инициатором и зарядом замедлителя. При отсутствии свободного объема затрудняется воспламенение заряда и часто резко сокращается время горения. Поэтому лучше предусмотреть достаточный объем для перетекания газов внутри системы, так чтобы эффект повышения давления был пренебрежимо малым.

ВОСПРОИЗВОДИМОСТЬ ДАННЫХ ПО ВРЕМЕНИ ГОРЕНИЯ

Изготовитель замедлительной смеси должен обеспечить воспроизводимость результатов в пределах каждой партии смеси, а также от партии к партии. В наиболее контролируемых лабораторных условиях разброс результатов в пределах одной партии составляет около 3%. Разброс при переходе от партии к партии часто превышает 3%. Этот разброс данных по времени горения может быть вызван ухудшением смешения, неполным высушиванием, изменением содержания компонентов, повышенным содержанием примесей, отклонениями размера частиц и распределения частиц по размерам. Изменение высоты столбика также может отрицательно сказаться на воспроизводимости характеристик,

ТЕМПЕРАТУРА ОКРУЖАЮЩЕЙ СРЕДЫ

Требования, предъявляемые к военным средствам, предусматривают надежное функционирование системы замедления в интервале температур от —54 до 70° С при малом изменении времени горения в указанном температурном интервале, т. е. эти замедли — тельные смеси должны обладать низким температурным коэффициентом. Исследования влияния температуры показали, что в указанном температурном интервале время горения может изменяться на величину до 20%. Чем ниже начальная температура окружающей среды, тем меньше скорость горения; при повышении температуры окружающей среды наблюдается увеличение скорости горения. Эффективные способы уменьшения этого недостатка пока еще не найдены.

ДАВЛЕНИЕ ПРЕССОВАНИЯ

1Ввиду необходимости обеспечения целостности столбика замедлительной смеси при больших ударных нагрузках проведены широкие исследования влияния давления прессования на время горения. Хотя с увеличением давления прессования наблюдается уменьшение времени горения всех смесей, эти изменения времени горения обычно невелики (менее 10%), особенно при давлениях прессования выше 1400 am.

ВЛИЯНИЕ ПЕРЕГРУЗОК И ВРАЩЕНИЯ

Большие перегрузки или вращение сокращают время горения, а также могут вызвать прекращение распространения фронта пламени. Смеси, при горении которых образуются твердые шлаки, по-видимому, способны лучше противостоять воздействию больших перегрузок, чем смеси, образующие жидкие (подвижные) шлаки.

УСЛОВИЯ ХРАНЕНИЯ

При разработке смеси для замедлителей стремятся получить состав, который сможет выдерживать длительное хранение при неблагоприятных условиях. При использовании чистых и негигроскопичных материалов для изготовления смеси в условиях, позволяющих избежать поглощения влаги, получены смеси, имеющие удовлетворительные рабочие характеристики после длительного хранения как при высоких, так и при низких температурах в среде высокой влажности. Однако обычно наблюдается небольшое увеличение времени горения после хранения. Для выявления смесей, не пригодных для длительного хранения, разработаны методы форсированного хранения образцов в условиях циклического изменения температуры, влажности и давления.

ЧУВСТВИТЕЛЬНОСТЬ

Данные по чувствительности замедлительных смесей к трению, уд;’ру, теплу и электростатическим разрядам зачастую имеют олыпой разброс, особенно это касается ранее разработанных оставов. Поскольку эта информация нужна не только для обес — ечения безопасности при изготовлении, но также для анализа [еханизма реакций, количество опубликованных данных за оследнее время существенно возросло. Хотя точные рекомен — ации по характеристикам чувствительности и степени опас — ости невозможны, установлены некоторые критерии для целей онтроля. Смеси, которые очень чувствительны к трению как о стальным (гладким), так и по волокнистым (шероховатым) оверхностям, обычно считаются опасными для использования. Гувствительность к трению только по стали считается допу — тимой, но необходимо принимать особые меры предосторожно — ти. Для приемки изделия необходимо, чтобы допустимые нагруз — и на удар были выше или равны соответствующим нагрузкам ля тетрила. Если смесь более чувствительна к удару, чем тетрил, о менее чувствительна, чем азид свинца, то она допустима приемке, но требует осторожного обращения. Если смесь более увствительна, чем азид свинца, то она должна классифициро — аться как опасная.

Хотя замедлительные смеси инициируются специальными епловыми источниками, значения температуры воспламенения, оторые приближаются к температурам хранения, считаются пасными. Однако температура воспламенения смеси не должна ыть слишком высокой, чтобы не затруднять воспламенение. Сле — ует помнить, что смесь труднее воспламеняется при уменьшении емпературы и давления. Смесь считается чувствительной к элек- ростатическим зарядам, если она инициируется при уровне энер — ии, равном заряду, который может образоваться на корпусе. ;меси, содержащие мелкодисперсные горючие компоненты, такие, ак цирконий и магний, весьма чувствительны к воздействию лектростатических разрядов.

ЗАМЕДЛИТЕЛЬНЫЕ СМЕСИ

В следующих подразделах приведены имеющиеся данные о ряду смесей, которые еще используются или считаются пригод — ыми для использования. Исследования по кинетике и теории орения таких смесей либо отсутствуют вообще, либо являются есьма неполными, что значительно затрудняет разработку новых амедлительных смесей.

За последние 40 лет разработан ряд смесей, которые пред — тавлены ниже в хронологическом порядке. Времена и скорости орения смесей, приведенные в таблицах, следует рассматривать ишь как номинальные значения.

СМЕСИ НА ОСНОВЕ СВИНЦОВОГО СУРИКА И КРЕМНИЯ

Хотя порошки на основе свинцового сурика и кремния, в которых в качестве связующего употреблялось льняное масло или глицерин, больше не применяются, они будут вкратце рассмотрены, поскольку исторически их следует отнести к первым «без — газовым» заме длительным смесям. Разработка этих смесей началась до 1926 г., так как нужно было найти заменитель черного пороха для кольцевых замедлительных зарядов. Вследствие большого разброса параметров горения, вызванного образованием подвижных шлаков, которые взаимодействовали с фронтом пламени, эти смеси были признаны непригодными для практического использования.

В 1929 г. было предложено использовать эти смеси в ВВС для осколочных бомб, которые сбрасывались с высоты менее 7,5 м. Они должны были заменить составы на основе черного пороха с временем горения 7 сек. Ввиду того что систематически наблюдалось прекращение распространения фронта пламени, смеси, содержащие свинцовый сурик и кремний, перестали использовать.

|

Таблица 9.1

|

|

Состав смеси 84% РЬ304, 15?о 1% глицерина. |

В табл. 9.1 приведены реакции, которые могут происходить при стехиометрическом соотношении указанных компонентов (без учета небольших добавок глицерина).

СМЕСИ ПА ОСНОВЕ ХРОМАТА СВИНЦА И КРЕМНИЯ

Другие «безгазовые» смеси, разработанные для замены черного пороха, содержали хромат свинца и кремний, а в качестве связующего— льняное масло или глицерин аналогично рассмотренным выше смесям на основе свинцового сурика и кремния. Эти смеси были также разработаны для кольцевых зарядов с обеспече

Нием времени задержки от 30 до 35 сек. Хотя указанные смеси были разработаны до 1932 г., они применялись во время второй мировой войны в замедлителях авиабомб с временем горения от 4 до 11 сек. Эти замедлители использовались при рикошетирующем бомбометании с самолетов. Затем появились другие, более надежные смеси, с лучшими рабочими характеристиками. Предполагалось, что имевшие место отказы были обусловлены испарением металлического свинца, который образовывался в процессе

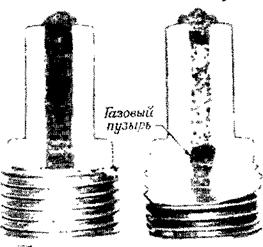

Фиг. 9.3. Прекращение горения вследствие образования газового пузыря.

Фиг. 9.3. Прекращение горения вследствие образования газового пузыря.

Реакции; пузыри пара в расплавленном шлаке достигали значительных размеров, достаточных, чтобы прервать горение смеси (фиг. 9.3). При прессовании до высокой плотности более медленно горящие смеси становились трудно воспламеняемыми.

СМЕСИ II V ОСНОВЕ ХРОМАТА Б ^РИЯ, МАРГАНЦА И СЕРЫ

Требование к замедлительным пиротехническим смесям выдерживать повторные удары о твердые поверхности (что характерно для рикошетирующих авиабомб ВВС) привело к разработке смесей, содержащих хромат бария, марганец и серу. Замедлители М16-А1 были признаны удовлетворительными. Время горения смесей, содержащих 70—74% хромата бария, 20—22% марганца и 3—4% серы, составляло от 8 до 11 сек. По надежности эти смеси значительно превосходили любую из рассмотренных выше смесей, содержащих кремний.

Для смесей на основе хромата бария, марганца и серы характерно параллельное протекание двух реакций (табл. 9.2).

При постоянном содержании марганца время горения смеси зависит только от содержание серы. В табл. 9.3 приведены значения времени горения смесей разных составов, из которых изготав

ливается замедлительный элемент М-16 при давлении прессования 2800 кг/см2 (вес замедлительной смеси 1050 мг; вес передаточного

|

Стехиомет |

Тепловой эффект |

|

|

Уравнение химической реакции |

Рическое Соотношение |

Реакции (расчетное значение). |

|

Компонентов |

Кал г |

|

Таблица 9.2 |

|

Mn + S—>MnS 2I3aCr04 + ЗМп 2ВаО |

|

Сг2Оз-|-ЗМпО |

|

63/37 75,4/24,6 |

|

540 215 |

Заряда 300 мг, вес стандартного воспламенителя на основе свинцового сурика и кремния 175 мг).

Предварительные испытания на продолжительность хранения этих смесей, используемых в замедлителе М16-А1, проводились

|

Содержание компонентов смеси, |

![]() Таблица 9.3

Таблица 9.3

|

4,00 |

72,00 |

24,00 |

4,69 |

|

5,00 |

71,25 |

23,75 |

4| 47 |

|

6,00 |

70,00 |

23,50 |

4,03 |

|

7,00 |

69,75 |

23,25 |

4,72 |

|

8,00 |

69,00 |

23,00 |

4,17 |

|

9,00 |

68,25 |

22,75 |

3,10 |

|

10,00 |

67,50 |

22,50 |

4,73 |

|

11,00 |

66,75 |

22,25 |

4,16 |

|

12,00 |

66,00 |

22,00 |

4,30 |

|

13,00 |

65,25 |

21,75 |

7,05 |

|

15,00 |

63,75 |

21,25 |

5,21 |

|

Сера |

|

Хромат бария |

|

Марганец |

|

Номинальное среднее время горения, а к |

В течение одной, двух и четырех недель при температуре 65° С. Хотя путем химического анализа не обнаружено заметного изменения состава смеси, после хранения выявилась тенденция к увеличению времени горения. В табл. 9.4 представлены экспериментальные данные для смеси, содержащей 71,4% хромата бария, 23,8% марганца и4,8% серы при давлении прессования 2800 кг! см2, Дополнительные испытания на продолжительность хранения проводились в течение 9 мес при температуре 65° С. Были обнаружен ы следующие явления:

1. После хранения в течение первых двух месяцев время горения возрастало приблизительно на 2 сек дальнейшее увеличение было очень незначительным.

|

Таблица 9.4

|

2. Отказы при стендовых испытаниях составляли от одного на Г)0 испытаний при хранении в течение 1 мес до четырех на 50 испытаний при хранении в течение 2 мес и снова снижались до одного отказа на 50 испытаний после хранения в течение 3 мес# Результаты дополнительных испытаний приведены в табл. 9.5^

|

Таблица 9.5

|

К наиболее привлекательным характеристикам смесей, содержащих хромат бария, марганец и серу, следует отнести высокую температуру плавления их продуктов химической реакции и пребывание в твердом состоянии при температуре, достигаемой в процессе горения. Эти смеси легко воспламеняются при сравнительно высоких давлениях прессования (2800— 7000 кг! см1), хотя при еще бол ос высоких давлениях прессования возникает тенденция к увеличению времени горения. Компоненты тих смесей являются недефицитпыми и относительно дешевыми.

В табл. 9.6 представлены экспериментальные данные по влиянию давления прессования на время горения этих смесей.

|

11,66 11,28 |

![]() Наличие влаги или тенденция к ее поглощению замедлитель — ными смесями всегда считались одной из основных причин отказов

Наличие влаги или тенденция к ее поглощению замедлитель — ными смесями всегда считались одной из основных причин отказов

|

Давление прессования, |

Номинальное среднее |

|

Кг/см2 |

Время горения, сік |

|

Таблица 9.6 |

|

9,51 9,84 |

|

700 2800 3500 4200 4900 |

Воспламенения или аномальной работы. Поэтому были проведены обширные исследования гигроскопичности смесей, имеющих относительно хорошие рабочие характеристики. В табл. 9.7

|

Таблица 9.7

|

Представлены экспериментальные результаты, полученные для двух различных смесей, содержащих хромат бария, марганец и серу.

СМЕСИ НА ОСНОВЕ ХРОМАТ V БЧРИЯ, ЦИРКОНИЯ, НИКЕЛЯ И ПЕРХЛОРАТА КЛИЯ

Разработанная для замены черного пороха в замедлителях взрывателей ручных гранат, эта смесь значительно превосходит по своим характеристикам черный порох и несколько лучше рассмотренных выше смесей на основе хромата бария, марганца

и серы. При выборе в качестве компонентов циркония и никеля руководствовались соображением, что, будучи негигроскопичными, эти компоненты увеличат стабильность смесей. Было установлено также, что скорость горения уменьшается при хранении и что для получения воспроизводимых результатов порошок никеля следует изготавливать с использованием ртутной амальгамы, а размер частиц циркония должен тщательно контролироваться.

Реакции, протекающие при воспламенении этой смеси (■«абл. 9.8), значительно сложнее предыдущих, поскольку одно-

|

Таблица 9.8

|

Временно протекает четыре реакции. Каждая из этих экзотермических реакций характеризуется своей скоростью горения.

Изменяя относительное содержание циркония и никеля, можно в широких пределах варьировать время горения. Для обеспечения воспламеняемости состава при отрицательных температурах потребовалось ввести в состав смеси перхлорат калия. Давление прессования выше 2800 кг/см2 оказывает незначительное влияние на время горения, как это можно видеть из представленных в табл. 9.9 экспериментальных данных.

Таблица 9.9

|

Содержание компонентов смеси[10]), % |

Давление прессования, кг, см* |

|||||||

|

14 00 |

2100 |

2800 |

3500 |

420 0 |

||||

|

Хромат Бария |

Перхло Рат Калия |

Никель |

Цирко Ний |

Номинальное среднее время горения, сск |

||||

|

64 |

И |

20 |

5 |

11,0 |

11,2 |

11,8 |

12,1 |

12,2 |

|

64 |

11 |

13 |

12 |

— |

— |

2,0 |

2,0 |

1,9 |

|

64 |

11 |

21 |

4 |

13,0 |

13,5 |

14,0 |

14,3 |

14,0 |

|

1) Вес заряда 1680 мг. |

Хотя заряды из этих смесей не имели отказов после хранения в течение 11 мес при температуре —54° С, нормальной температуре и при температуре 71° С, время горения заметно возрастало с увеличением температуры хранения от —54 до 71° С.

Вследствие изменений характеристик после хранения при разных температурах, а также вследствие того, что обработка порошков никеля и циркония для предотвращения коррозии не устраняла всех трудностей, использование этих смесей было прекращено.

Ниже приведены имеющиеся данные по чувствительности смеси, содержащей 64% хромата бария, 4% циркония, 21%никеля и 11% перхлората калия.

Температура вспышки при воздействии источника 479

Нагрева в течение 5 сек, °С Чувствительность к удару по методике Минного от — 100-]- х)

Дела; вес груза 2 кг, см Чувствительность к трению на маятнике по стальным башмакам Не обнаружена

По волокнистым башмакам » » ного содержания циркония и никеля в сплаве обеспечивается дополнительная возможность изменения скорости горения. Уве-

|

Таблица 9.10

|

Личение содержания перхлората калия первоначально приводит к уменьшению времени горения; однако по мере дальнейшего

|

Таблица 9.11

|

Увеличения содержания перхлората калия время горения возрастает. В табл. 9.11 представлены данные по скорости горения в зависимости от состава и начальной температуры. Приведены также значения теплового эффекта реакции, объемного газообразования и температуры вспышки.

В табл. 9.12 приведены результаты испытаний при нормальной начальной температуре и температуре —54° С смеси, содержащей 60% хромата бария, 26% цирконий-никелевого сплава и 14% перхлората калия, после хранения в течение 8 мес при температуре 77° С.

Заряды из этой смеси были изготовлены прессованием под давлением 2800 кг/см2 в корпуса обтюрированных замедлителей М16-А1. При испытаниях десяти образцов при каждой начальной

|

Таблица 9.12

|

Температуре не было получено отказов после хранения в течение всех указанных периодов времени. Хотя разбросы времени горения каждой группы зарядов при нормальной температуре и температуре —54° сравнительно невелики, разница во времени горения при переходе от одной температуры к другой весьма значительна. Данные по скорости горения при повышенных начальных температурах не получены.

В связи с применением ракет для исследований на больших высотах потребовалась разработка замедлителей, удовлетворяющих новому требованию: при пониженных давлениях время горения должно мало изменяться (или практически не изменяться совсем). Образцы из смеси, содержащей 54% хромата бария, 31% цирконий-никелевого сплава (в соотношении 70/30) и 15% перхлората калия, были испытаны в широком интервале давлений. Они запрессовывались под давлением 2520 кг1см2 в корпуса замедлителей М-112. Результаты испытаний приведены в табл. 9.13.

Уменьшение давления от 760 до 34 мм рт. ст. привело к увеличению времени горения приблизительно на 70%. При давлениях ниже 34 мм рт. ст. воспламенение и время горения имели недопустимо большой разброс.

И табл. 9.14 приведены данные по времени горения той же смеси в интервале начальных температур от —54 до 300° С. При

температурах выше 300° С опыты не проводились из-за опасности самовоспламенения.

При проведении дополнительных экспериментов со смесями, содержащими цирконий-никелевые сплавы, обнаружено увеличен ниє времени горения при длительном хранении, особенно в присутствии влаги. Для устранения этой тенденции частицы сплава

|

|||||||||||

|

|||||||||||

|

|

||||||||||

|

|

||||||||||

|

|||||||||||

|

|||||||||||

Обычно обрабатываются бихроматом, что уменьшает чувствительность к влаге. Эта обработка, хотя и ослабляет реакционную способность сплава, не полностью устраняет указанный недостаток. Типичные данные по чувствительности смесей, содержащих цирконий-никелевые сплавы, представлены ниже.

|

Небольшая или вообще отсутствует Не обнаружена От 60 до 100+ От 25 до 40—}- Около 500 0,20 |

Чувствительность к тропик» на маятнике: но стальным башмакам

Чувствительность к тропик» на маятнике: но стальным башмакам

Но волокнистым башмакам Чувствительность к удару, см: по методике Минного отдела; вес груза 2 кг но методике Пикатинского арсенала, вес груза 2 кг Температура вспышки при воздействии источника пагрева в течение 5 егк, СС Стабильность в вакууме при температуре 120° С и времени выдержки 40 час, см3 газа

Чувствительность к трению, удару и нагреву, по-видимому, определяется суммарным содержанием горючего и относительным содержанием циркония и никеля в сплаве. Чем вытттс содержание горючего, тем более чувствителен состав к внешнему воздействию. С увеличением процентного содержания циркония чувствительность также, по-видимому, увеличивается.

СМЕСИ ІІЛ ОСНОВЕ ХРОМАТА БАРИЯ, ХРОМАТА СВИІЩА И МАРГАНЦА (0-1 (І)

Относительно смесей на основе хромата бария, хромата свинца а марганца известно, что при хранении в отсутствие влаги их характеристики вполне удовлетворительны. Склонность тонкого порошка марганца к окислению в присутствии влаги является основной причиной значительного разброса характеристик после хранения. Поэтому для увеличения допустимого срока хранения смеси марганец обычно обрабатывается водным раствором бихромата калия, а затем стеариновой кислотой, растворенной в четыреххлористом углероде. Однако эта обработка не всегда обеспечивает удовлетворительную защиту марганца. Аналогичные результаты были получены при обработке водородом, хромовой кислотой и другими веществами. Размер частиц,

|

Таблица 9.1 о

|

|

А |

0,08 |

260 |

15,4 |

55,0 |

-15,0 |

608 |

382 |

Марганец х) Хромат свинца Хромат бария |

45,0 55,0 |

|

В |

0,33 |

256 |

18,3 |

77,7 |

22,3 |

660 |

522 |

Марганец *) Хромат свинца Хромат бария |

33.0 37.0 30.0 |

|

И У ио 11ГІ ии УХ и і У У* I JiLt |

|

І»іаріащ;ц ) Хромат евин — 30»2 Ца Хромат бария 37» О |

‘) Р. имер частиц 5,7 мк.

А также наличие Мп02 на поверхности частицы оказывают значительное влияние на стабильность при хранении.

Дифференциальный термический анализ смеси Б-16 показывает, что до момента воспламенения происходят экзотермические реакции между хроматом свинца и марганцем с образованием МпО при отсутствии воздуха и Мп304 в среде воздуха. Из анализа термограмм следует, что хромат свинца из различных партий имеет существенно различные характеристики. Химические реакции при горении смеси происходят в твердой фазе.

Скорости горения смесей существенно зависят от относительного содержания хромата бария и хромата свинца. С увеличением содержания хромата бария скорость горения уменьшается. Скорость горения также зависит от размера частиц марганца и хромата свинца. Чем меньше размер частиц, тем больше скорость горения. Соответствующие экспериментальные данные представлены в табл. 9.15.

Было также проведено экспериментальное исследование возможного влияния на скорость горения материала корпуса, в который запрессована смесь. Данные по времени горения прессованного порошка 11-16 (одинакового веса) в корпусах из алюминия и меди представлены в табл. 9.16.

|

Таблица 9.16

|

|

І СМЕСИ НА ОСНОВЕ ХРОМАТА БАРИЯ И БОРА |

При стехиометрическом соотношении компонентов смеси, содержащие хромат бария и бор, могут участвовать по крайней мере в двух химических реакциях в зависимости от относительного содержания этих двух веществ (табл. 9.17).

Таблица 9.17

|

Уравнение химической реакции |

Стехиометрическое соотношение компонентов, % |

Тепловой эффект реакции, кал/г |

|

|

Расчет |

Экспе Римент |

||

|

2ВаСг04 + 2В —> Сг203-|- Ва203+2Ва0 BaCr04-]- 2В —> Cr-j — В203-}- ВаО |

95,9/4,1 92,1/7,9 |

303 357 |

381 480 |

Дополнительные данные для смесей, содержащих 95% хромата бария и 5% бора, а также 90% хромата бария и 10% бора, представлены ниже.

Свойства смеси, содержащей 95% хромата бария и 5% бора

1. Состав смеси и размер частиц

|

Компонент |

Фирма-изготовитель |

Размер частиц, .нк |

Состав, % |

|

Хромат бария Бор |

«J. T. Baker» «American Potash» |

1 1 |

95 5 |

2. Изделие’, замедлитель взрывателя М-112 с протоком газа, высота столбика замедлительпого заряда 19,8 мм

|

На уровне моря |

При низком давлении (25 мк рт. ст.) |

|

|

Относительное время го |

0,0535 |

0,0555 |

|

Рения, СЄКІ мм |

Температурный коэффициент при О С 1,91 .мсен/грао-сеи.

3. Физико-химические характеристики:

А. Тепловой эффект реакции (эксперимен — 420 кал/г

Тальное значение)

Б. Температура реакции (расчетное значение) 1650° С

В. Зависимость плотности столбика от давле

|

350 630 2520 6930 1,91 2,29 2,86 3,48 |

![]() Ния прессования: давление прессования, кг/см2 плотность, г! см3

Ния прессования: давление прессования, кг/см2 плотность, г! см3

Г. Объемное газообразование (эксперимен- 8,0 см3/г тальное значение)

4. Характеристики чувствительности:

|

100+ 102+ 100% — ное воспламенение Не обнаружена 700° С 630° С 675° С |

А. Чувствительность к удару, см по методике Минного отдела

А. Чувствительность к удару, см по методике Минного отдела

Ио методике Пикатинского арсенала

Б. Чувствительность к трению на маятнике: по стальным башмакам по волокнистым башмакам

В. Температура вспышки при воздействии теплового источника в

Течение 5 сек по данным дифференциального термического анализа минимальная температура вспышки

Г. Чувствительность к электростатическим разрядам:

Минимальная энергия разряда, требуемая

|

0,270 0,400 |

![]() Для воспламенения 50% образцов, дж » » 100% » » температура 26° С, относительная влажность 20%, открытый столбик смеси (без корпуса)

Для воспламенения 50% образцов, дж » » 100% » » температура 26° С, относительная влажность 20%, открытый столбик смеси (без корпуса)

Д. Гигроскопичность при температуре 210 С

|

Время вы |

Относитель |

Увеличение |

|

Держки, |

Ная влаж |

Веса образ |

|

Час |

Ность, % |

Ца, % |

|

24 |

50 |

0,17 |

|

24 |

70 |

0,28 |

|

24 |

90 |

0,18 |

5. Стабильность в условиях вакуума:

Во время выдержки при температуре 12° С в течение 40 час выделяется 0,06 смг газов

6. Изменение характеристик после хранения:

|

1. Состав смеси и размер частиц |

![]() Увеличение времени горения приблизительно на 5% после хранения в течение 12 мес в присутствии силикагеля

Увеличение времени горения приблизительно на 5% после хранения в течение 12 мес в присутствии силикагеля

|

Компонент |

Фирма-изготовитель |

Размер частиц, мк |

Содержание, % |

|

Хромат бария Бор |

«1. Т. Наксг» «Атегісаи Роїазії» |

1 1 |

90 10 |

|

Свойства смеси, содержащей 50% хромата бария и 10% бора |

2. Изделие’, замедлитель взрывателя М-112 с протоком газа, высота столбика замедлптелыгого заряда 19,8 мм

|

На уровне |

П{ш низком давле |

|

|

Моря |

Нии (25 лік ріп, ст.) |

|

|

Относительное время го |

0,028 |

0,027 |

|

Рения, сек, мм |

Температурный коэффициент при 0° С 1,22 мсек/град — сек

3. Физико-химические характеристики:

|

515 каліг 1650° С |

А. Тепловой эффект реакции (экспериментальное значение)

А. Тепловой эффект реакции (экспериментальное значение)

Б. Температура реакции (расчетное значение)

|

350 630 2520 6930 1,95 2,24 2,67 3,28 7,3 см31г |

![]() В. Зависимость плотности столбика от давления прессования давление прессования, кг/см2 плотность, г 1см3

В. Зависимость плотности столбика от давления прессования давление прессования, кг/см2 плотность, г 1см3

Г. Объемное газообразование (экспериментальное значение)

4. Характеристики чувствительности:

|

98 30,5 100%-ное воспламенение 100%-ное воспламенение 680° С 700° С 610° С |

А. Чувствительность к удару, с. ч по методике Минного отдела по методике Пикатинского арсенала

А. Чувствительность к удару, с. ч по методике Минного отдела по методике Пикатинского арсенала

Б. Чувствительность к трению на маятнике по стальным башмакам по волокнистым башмакам

В. Температура вспышки при воздействии теплового источника в

Течение 5 сек по данным дифференциального термического анализа минимальная температура вспышки

|

0,0023 20%, открытый |

![]() Г. Чувствительность к электростатическим разрядам:

Г. Чувствительность к электростатическим разрядам:

|

Столбик |

![]() Минимальная энергия разряда, требуемая для воспламенения образцов, дж температура 26° С, относительная влажность смеси (без корпуса)

Минимальная энергия разряда, требуемая для воспламенения образцов, дж температура 26° С, относительная влажность смеси (без корпуса)

5. Изменение характеристик после хранения:

Изменение времени горения на 5% после хранения в течение 12 мес в присутствии силикагеля при температуре 76° С.

В табл. 9.18 представлены данные по времени горения, тепловому эффекту реакции, объемному газообразованию при горении и температуре вспышки в зависимости от содержания бора в смеси.

Можно видеть, что с увеличением содержания бора от 3 до 19 % время горения уменьшается. Тепловой эффект реакции возрастает с увеличением содержания бора вплоть до 13%. Даль-

|

Таблица 9.18

|

|

!) Смесь запрессована в корпус замедлителя взрывателя М-112 при давлении 2520 кг/см2. |

Нейшее увеличение содержания бора приводит к уменьшению теплового эффекта реакции. Аналогичная тенденция отмечена для данных по чувствительности к удару; самая чувствительная смесь содержит 15% бора. Приведенные в этой таблице результаты испытаний не следует рассматривать как абсолютные, поскольку они только намечают тенденции при изменешш содержания бора.

В табл. 9.19 представлены данные стендовых испытаний по влиянию начальной температуры на время горения смесей, содержащих 95% хромата бария и 5% бора, а также 90% хромата бария и 10% бора. Указанные смеси были запрессованы в корпуса замедлителя взрывателя М-112.

|

Таблица 9.19

|

Время горения зарядов в замедлителях с протоком газа обычно обратно пропорционально изменению внешнего давления. Соответствующие данные для двух смесей приведены в табл. 9.20.

|

Таблица 9.20

|

Очевидно, однако, что изменение давления оказывает относительно слабое влияние на время горения этих двух смесей.

С увеличением давления прессования несколько увеличивается плотность заряда и время горения. В табл. 9.21 приведены типичные данные для смесей, содержащих 95% хромата бария и 5% бора, а также 90% хромата бария и 10% бора, запрессованных в корпуса замедлителя взрывателя М-112.

Аналогичные тенденции к уменьшению скорости горения с увеличением давления прессования обнаружены и для других смесей на основе хромата бария и бора.

Влияние давления прессования рассматривалось также с точки зрения роли формы пуансона пресс-инструмента. Установлено, что форма пуансона оказывает влияние на время горения. В табл. 9.22 приведены данные по времени горения нескольких смесей при использовании трех различных по форме пуансонов.

Эти смеси были запрессованы в корпус трассера диаметром 40 мм при давлении 2520 кг/см2. В таблице представлены также значения разброса среднего времени горения.

|

Таблица 9.21

|

По приведенным результатам не обнаружено каких-либо определенных тенденций изменения времени горения или разброса его среднего значения.

|

Таблица 9.22 Содержание компонентов смеси, %

|

При проектировании системы, содержащей замедлительную смесь, приходится разрешать вопросы, связанные с оптимальным выбором металла для конструкционных элементов замедлителя, внутреннего диаметра и толщины стенок, а также типа системы— с протоком газа или обтюрированной. Чтобы получить ответ на эти вопросы, были изготовлены замедлители методом прессования столбиков смесей, содержащих 95 и 90% хромата бария и 5 и 10% бора соответственно в цилиндрические корпуса

Из алюминия, меди и нержавеющей стали длиной 25,4 мм. Внутренний диаметр корпуса в одной серии экспериментов был равен 6,35 лш, а в другой 9,5 мм; толщина стенки изменялась от 1,27 до 25,4 мм в обеих сериях. Были измерены скорости горения при начальной температуре — 54° С, нормальней температуре и 75° С как для системы с протоком газов, так и для обтюрированной системы. Полученные результаты по влиянию указанных факторов представлены в табл. 9.23.

Таблица 9.23

|

Содержание компонентов смеси, %; тип системы |

Металл |

Диаметр корпуса і), мм |

Начальная температура 1), °С |

Влияние ТОЛЩШІМ Стенки |

|

|

95/5, система с протоком газа |

Не |

Влияет |

6,35 2) |

75 2) |

3) |

|

95/5, обтюрированная система |

» |

» |

9,50 2) |

75 2) |

3) |

|

90/10, система с протоком газа |

» |

» |

Не влияет |

75 2) |

Не влияет |

|

90/10, обтюрированная система |

» |

» |

9,50 2) |

75 2) |

» » |

|

1) При проведении этих экспериментов значения диаметра корпуса и начальной температуры соответствуют максимальным скоростям горения для каждой серии экспериментов.— Прим. перев. 2) Существенное влияние (при доверительном уровне 95%). 3) Существенное влияние, но без определенных тенденций. Начальная температура была равна —54° С, нормальной и 75° С. Толщина стенки 1,27, 3,8, 7,6, 12,7, 19, 25,4 мм. Материал — алюминий, медь, нержавеющая сталь. |

Установлено, что начальная температура оказывает наиболее существенное влияние. Во всех случаях смеси медленнее всего горели при начальной температуре —54° С, несколько быстрее при нормальной температуре и быстрее всего при температуре 75° С. При использовании обтюрированных систем было обнаружено значительное увеличение времени горения при диаметре заряда 9,5 мм для обеих смесей. В случае смеси состава 95% хромата бария и 5% бора толщина стенки оказывала влияние как в системе с протоком газов, так и в обтюрированной системе. Однако разница была слишком мала, чтобы можно было установить определенную тенденцию. В случае смеси состава 90% хромата бария и 10% бора толщина стенки не имела сколько-нибудь существенного значения.

Тот факт, что материал корпуса, несмотря на различие в коэффициентах теплопроводности, не оказывает заметного влияния на время горения, оказался до некоторой степени неожиданным результатом. Однако это может быть обусловлено двумя причинами:

1. Пленка из несгоревшей смеси может покрывать внутреннюю поверхность корпуса и уменьшать теплопередачу и тепловые потери.

2. Наиболео высокотемпературная зона реакции находится в центральной части объема и может быть окружена нагретым слоем шлака, препятствующим интенсивным тепловым потерям*

Как и ожидалось, в обтюрированных системах горение протекает быстрее, поскольку накопление газов, выделяющихся при горении смеси, способствует форсированию горения.

Выше отмечалась чрезвычайная важность эффекта упреждения. Этот эффект связан с образованием газов при горении замед — лительной смеси и их влиянием на воспламенение концевого заряда. При наличии концевого заряда время горения уменьшается и его разброс значительно больше, чем при отсутствии концевого заряда. В табл. 9.24 и 9.25 приведены данные, иллюстрирующие это влияние.

В табл. 9.26 показано влияние воспламенителя на время горения нескольких смесей на основе хромата бария и бора.

|

Таблица 9.24 Влияние типа концевого заряда на характеристики замедлителыюй смеси, содержащей 95% хромата бария и 5% бора

|

|

1) Заряд запрессован в корпус замедлителя взрывателя М-112 при давлении 2520 к?,/смЪ. |

|

Система |

Номинальное среднее время горения и горения, мсек |

Разброс времени |

||||

|

96/5 |

Разброс |

90/10 |

Разброс |

86/14 |

Разброс |

|

|

Замедлительный |

464 |

39 |

167 |

10 |

132 |

14 |

|

Заряд |

||||||

|

Замедлительный |

158 |

261 |

124 |

55 |

116 |

49 |

|

Заряд и конце |

||||||

|

Вой заряд |

||||||

|

Уменьшение вре |

306 |

43 |

16 |

|||

|

Мени горения, |

||||||

|

Мсек |

|

Таблица 9.25 |

|

Таблица 9.26

|

|

1) Смесь запрессована в корпус замедлителя взрывателя М-112 при давлении 2520 кг/см% воспламенитель — навеска МоОз/гг (55/45) весом 50 мг. |

|

Влияние изменения состава замедлительной смеси на основе хромата бария и бора при наличии концевого заряда, содержащего 51% Мо03 и 49% Zr, На время горения і |

![]() Использование воспламенителя приводит к некоторому уменьшению разброса результатов при одновременном небольшом изменении среднего времени горения.

Использование воспламенителя приводит к некоторому уменьшению разброса результатов при одновременном небольшом изменении среднего времени горения.

Важным преимуществом смесей на основе хромата бария и бора по сравнению с другими является их надежность при неблагоприятных условиях хранения. После хранения эти смеси характеризуются меньшими изменениями времени горения по сравнению с другими смесями, которые предлагались для замедлителей взрывателей.

Данные по влиянию условий хранения при различной относительной влажности на время горения представлены в табл. 9.27.

|

Таблица 9.27

|

Примечание. Смеси хранились в течение 15 суток при нормальной температуре и относительной влажности 1%; в течение 15 суток при температуре 35° С и относительной влажности 50,6; 75,5 и 89,3%; в течение 7 суток при температуре окружающей •среды и относительной влажности 100%.

(Время горения при повышенной влажности) — Увеличение времени _ — (Время горения при относительной влажности 1%) х 100

Горения, % ~~ Время горения при относительной влажности 1%

До относительной влажности 50% характеристики меняются мало.

|

Таблица 9.28

|

1) Смесь запрессована и корпус замедлителя взрывателя М-112 при давлении прессования 2520 кг/см 2.

В табл. 9.28 представлены типичные данные по времени горения смесей, содержащих 95 или 90% хромата бария и 5 или 10%

Бора соответственно, после хранения в течение 19 мес над осушителем. Изменение времени горения после хранения оказалось очень незначительным, что свидетельствует о стабильностРі смесей на основе хромата бария и бора. 1

Благодаря широкому применению смесей на основе хромата бария и бора они находятся в контакте с различными материалами. Экспериментально установлено, что после контакта в течение длительного периода времени с указанными металлами и пластиками время горения этих смесей не меняется.

SHAPE \* MERGEFORMAT ![]()

|

Органические вещества |

![]()

Металлы

Латунь

Алюминий

Магний

Нержавеющая

Сталь

Ацетобутират целлюлозы

Полиэтилен

Краластик-І

Неопреновый каучук

Меламин

Диаллилфталат

Силастик-80

Винил № 2 и № 4

Нейлон

Этилцеллюлоза СЕ-12808 Кель-эф Пластон

Силиконовый каучук Нитроцеллюлоза

СМЕСИ ПА ОСНОВЕ ХРОМАТА БАРИЯ, ВОЛЬФРАМА И ПЕРХЛОРАТА КАЛИЯ

Хотя смеси на основе хромата бария и бора оказались весьма надежными, их применение ограничено устройствами с малым временем горения..Для удовлетворения потребности в надежных медленно горящих (1,6 сек! мм) замедлительных смесях в качестве горючих элементов стали использоваться тугоплавкие металлы типа вольфрама, хрома, молибдена и ниобия. Предварительные исследования этих компонентов показали, что наиболее перспективным горючим является вольфрам. Хотя хромат бария и вольфрам реагируют с выделением тепла, необходимо добавить в эту

|

Таблица 9.29

|

Бинарную смесь перхлорат калия для увеличения теплового эффекта реакции, улучшения характеристик воспламенения и обеспечения устойчивого распространения фронта пламени при низких начальных температурах. Получены тройные смеси этих компонентов с относительным временем горения примерно 1,5 сек/мм.

Тройные смеси участвуют одновременно в двух реакциях (табл. 9.29).

В табл. 9.30 приведены данные по скорости горения, удельному газообразованию и тепловому эффекту реакций для нескольких смесей из указанных компонентов.

Таблица 9.30

|

Содержание компонентов |

Смеси, % |

Номинальное среднее относительное время горения, сек/мм |

Удельное газообразование, сліЗ/г |

Тепловой Эффект Реакции, Кал/г |

|

|

4L* |

ВаСг04 |

КСЮ4 |

|||

|

85 |

15 |

0,063 |

|||

|

80 |

— |

20 |

0,098 |

— |

304 |

|

28 |

62 |

10 |

1,92 |

8,5 |

— |

|

30 |

60 |

10 |

1,23 |

10,4 |

— |

|

32 |

63 |

5 |

1,13 |

3,3 |

— |

|

35 |

30 |

35 |

0,95 |

— |

— |

|

40 |

47 |

13 |

0,232 |

— |

346 |

|

50 |

40 |

10 |

0,307 |

4,3 |

305 |

|

65 |

20 |

15 |

0,118 |

2,1 |

— |

|

70 |

10 |

20 |

0,288 |

1,6 |

— |

В табл. 9.31 показано влияние размеров частиц вольфрама на относительное время горения смеси, содержащей 55% хромата

|

Таблица 9.31

|

Бария, 10% вольфрама и 35% перхлората калия и запрессованной при давлении 2520 кг/сж2 в корпус с протоком газов.

В табл. 9.32 иллюстрируется общая тенденция изменения времени горения двух смесей в зависимости от начальной температуры и давления.

|

Таблица 9.32

|

|

1) Минимальное давление, при котором происходит распространение фронта пламени. Примечание. Смесь запрессована в корпус замедлителя взрывателя М-112 при давлении 2520 кг/см*. |

При повышении давления (выше атмосферного) скорость горения смесей, содержащих вольфрам, увеличивается, т. е. в этом отношении они аналогичны другим смесям. В табл. 9.33

|

Таблица 9.33

|

Приведены данные по скорости горения смеси, содержащей вольфрам.

В табл. 9.34 показано, как влияет вес заряда из смеси, содержащей 55% V, 10% КСЮ4 и 35% ВаСг04) запрессованной в корпус М-112 при давлении 2520 кг/см2, на время горения смеси.

Согласно приведенным результатам, образец горит немного быстрее с увеличением длины. Возможно, существует некоторая критическая длина заряда, при которой скорость горения максимальна. На примере смеси 32% ¥, 58% ВаСг04 и 10%

|

Таблица 9.34

|

КСЮ4, запрессованной в корпус трассера с протоком газа диаметром 40 мм, было исследовано влияние хранения в течение одного года. Все исследуемые образцы нормально воспламенялись и устойчиво горели. По результатам испытаний не установлено общей тенденции изменения скорости горения к концу срока хранения. Это дает основания считать смесь стабильной. Полученные данные приведены в табл. 9.35.

Таблица 9.35

|

Температура |

Относительная влажность, % |

Номинальное среднее время гореиия, сек |

||||||

|

Продолжительность хранения, мес |

||||||||

|

0 |

0,25 |

1 |

2 |

3 |

6 |

12 |

||

|

Нормальная |

10 |

16,9 |

16,6 |

16,7 |

17,2 |

17,1 |

16,2 |

16,2 |

|

Нормальная |

75 |

— |

16,6 |

17,2 |

16,8 |

17,6 |

21,6 |

18,6 |

|

71° С |

Нормальная |

— |

16,9 |

16,7 |

15,7 |

— |

16,6 |

17,0 |

|

КОМПОНЕНТЫ ЗАМЕДЛИТЕЛЬНЫХ СМЕСЕЙ |

При разработке замедлительных смесей были использованы практически все возможные окислители, не образующие газообразных продуктов сгорания и не обладающие гигроскопичностью, а также большинство металлов, которые могли быть получены в виде тонких порошков. Рассмотрение многочисленных комбинаций окислителей и горючих позволило прийти к выводу о целесообразности использования таких хроматов, как хроматы свинца или бария, в качестве окислителей и тонких порошков таких элементов, как цирконий, марганец и бор, в качестве горючего.

В табл. 9.36 приведены данные (опубликованные в различных источниках), позволяющие судить о разнообразии разработанных и исследованных смесей.

|

|

Химические реакции в замедлительной смеси происходят при воспламенении тщательно перемешанных в соответствующем соотношении окислителя и горючего. Скорость горения зависит от содержания компонентов и размера их частиц.

ГОРЮЧИЕ

В качестве горючих для замедлительных смесей обычно применяются тонкие порошки металлических и неметаллических элементов и сплавов. В идеальном случае горючее должно иметь высокий тепловой эффект химической реакции, быть влагостойким, непирофорным, а продукты реакции должны быть стабильными при высокой температуре. В некоторые смеси были включены селен и сера, однако они не нашли широкого применения ввиду того, что при их горении выделяются газообразные продукты сгорания. Чаще всего используются следующие компоненты: бор, марганец, кремний, вольфрам, циркоций, цирконий-никелевые сплавы.

В качестве горючих в экспериментальных смесях применяются молибден, ниобий и гитан.

ОКИСЛИТЕЛИ

Окислитель для замедлительных смесей должен быть стабильным при относительно высоких температурах, реакционноспособным, негигроскопичным и образовывать продукты реакции в твердой фазе. Этим критериям удовлетворяют немногие окислители, приведенные в табл. 9.37.

Таблица 9.37

|

Хроматы |

Перхлораты |

Окислы |

Перекиси |

Нитраты |

|

Бария Свинца Стронция |

Калия |

Железа Меди Вольфрама Свинца Марганца Висмута |

Бария |

Калия |

|

СВЯЗУЮЩИЕ |

Для улучшения физико-механических характеристик~’зарядов замедлительных смесей’ в них вводятся связующие. Содержание связующего должно быть минимальным, чтобы сократить количе-

Ство образующегося при горении газа. Небольшое количество связующего можно добавлять, если перед прессованием зарядов требуется гранулировать смесь с целью обеспечения свободного течения порошка в процессе производства. В качестве связующих обычно употребляются льняное масло, глицерин, сополимер винилового спирта и ацетата.

СМАЗКИ

Изготовление таблеток или прессование зарядов может быть затруднено из-за повышенной твердости одного из компонентов или из-за прилипания смеси к пресс-инструменту. Во избежание этого в состав вводится небольшое количество смазки, в качестве которой используется графит, стеариновая кислота, стеараты.

МЕТОДЫ ПРОИЗВОДСТВА ЗАМЕДЛИТЕЛЕЙ

Производство надежных пиротехнических замедлителей с воспроизводимыми характеристиками включает ряд сложных взаимосвязанных процессов, от выбора и обработки компонентов до сборки готовой системы. Не менее важное значение имеют оценка опасности для обслуживающего персонала и оборудования, наличие подходящих производственных помещений, поддержание в рабочем состоянии инструмента и оборудования, кондиционирование воздуха на рабочих участках. Все оборудование должно быть спроектировано и смонтировано с учетом всех необходимых мер техники безопасности. В производстве должно находиться лишь минимальное количество компонентов или смеси. Лабораторные и заводские методы изготовления смесей для экспериментального или серийного производства включают следующие операции:

1. Компоненты смеси:

А) хранение;

Б) измельчение (в молотковых, шаровых или газоструйных мельницах;

В) измерение среднего размера частиц и распределения частиц по размерам;

Г) фракционирование;

Д) сушка;

Е) взвешивание.

2. Смесь:

А) смешивание компонентов (в шаровых мельницах; смесителе Мюллера; при помощи ступки и пестика;

Б) грануляция и агрегатирование;

В) прессование;

Г) сборка;

Д) использование остатков смеси.

КОМПОНЕНТЫ СМЕСИ

АР МШПИЕ

В процессе производства и хранения компоненты могут стать непригодными вследствие загрязнения осколками контейнера, попадания пыли или случайного смешения одного компонента с другим. Не исключены и другие возможные причины загрязнения веществ, вызванные случайными факторами или из-за небрежного обращения. Основная трудность при наличии малых количеств загрязняющих веществ, включая влажность, заключается в том, что их влияние часто бывает незаметным и некоторое время никак не проявляется. Однако впоследствии это приводит к неожиданным изменениям времени горения, увеличению разброса параметров и ухудшению характеристик при хранении.

ИЗМЕЛЬЧЕНИЕ

Компоненты, поступающие от фирм-поставщиков, должны удовлетворять вполне определенным требованиям, однако размер частиц может не укладываться в допустимые пределы. Если частицы оказываются слишком крупными, их можно измельчить с помощью молотковых и шаровых мельниц или другого оборудования. В молотковых мельницах предусмотрен контроль расхода порошка, что обеспечивает оптимальный режим работы оборудования. Установка имеет несколько молотков, которые вращаются с высокой скоростью, ударяя по крупным кристаллам и измельчая их. Измельченный продукт просеивается через экран со специально подобранными круглыми отверстиями различного диаметра либо щелями или через сита, которые могут иметь отверстия различной формы, и собирается в очищенный контейнер. Затем производится измерение частиц. Чтобы получить заданные размер частиц и количество готового продукта, может потребоваться несколько повторных измельчений партии порошка. Некоторые молотковые мельницы имеют интегральный циклонный сепаратор, или классификатор, так что в этом случае измельчение и фракционирование порошка проводятся одновременно. Большинство компонентов замедлительпых смесей измельчаются без особого труда. Однако вещества, чувствительные к нагреву (такие, как воск, смола и пластики), требуют специальной обработки во избежание повреждения мельницы из-за агломерации частиц или перегрева самого измельчаемого материала. В процессе дробления эти вещества охлаждаются сухим льдом или жидким азотом. Молотковые мельницы имеют высокую производительность и при правильной настройке обеспечивают необходимые размеры частиц.

Вместе с тем некоторые вещества слишком опасно измельчать в молотковых мельницах, как, например, взрывчатые вещества, топлива, пирофорные порошки и т. д. Более подходящим устройством для выполнения такой задачи является шаровая мельница. В контейнер мельницы загружается исходный материал и для ускорения процесса измельчения добавляется большое количество стальных, медных или керамических шаров (или кремневая галька). Контейнер герметически закрывается и устанавливается на вращающиеся ролики или держатели, связанные с вращающимся валом. Конечное распределение частиц по размерам зависит от используемого метода, размера частиц исходного порошка, размера и количества шаров, скорости вращения мельницы и времени помола. Хотя производительность шаровой мельницы меньше по сравнению с молотковой, она имеет преимущество, заключающееся в возможности использования жидкой среды, что снижает опасность при обработке чувствительных или пирофорных. материалов.

В молотковой или шаровой мельнице получают относительно тонкие порошки, однако может потребоваться конечный продукт еще более тонкого помола. Для дальнейшего измельчения частиц порошка применяется газоструйная мельница. Высокоскоростной поток воздуха подает порошок в мельницу и в специально спроектированной камере создается течение с сильной турбулентностью, в результате чего происходит интенсивное столкновение частиц. Окончательное распределение частиц по размерам определяется величиной энергии соударения частиц и временем их пребывания в мельнице.

ИЗМЕРЕНИЕ СРЕДНЕГО РАЗМЕРА ЧАСТИЦ И РАСПРЕДЕЛЕНИЯ ЧАСТИЦ

ПО РАЗМЕРАМ

Хотя в ряде работ показана связь между размерами частиц компонентов смеси, а также распределением частиц по размерам и рабочими характеристиками замедлителя, тем не менее правомерность применяемых методов измерений размера частиц и распределения частиц по размерам все еще вызывает сомнения. В разделе по пиротехническим средствам представлены данные по влиянию размеров частиц компонентов в различных замедлительных системах. Подробное описание методов измерения размеров частиц и обсуждение правомерности этих методов можно найти в специальной литературе.