Крамер Ф. (Frank В. Cramer)

Первоначально методы воспламенения ракетных двигателей твердого топлива были заимствованы из артиллерии. Появление к концу второй мировой войны ракетных двигателей с высокими энергетическими характеристиками привело к заметному изменению геометрических параметров зарядов, большему разнообразию типов топлив, условий их использования и меньшему отклонению от номинала рабочих характеристик.

Воспламенение в РДТТ представляет собой совокупность последовательных процессов, протекающих за очень короткий период времени. Эти процессы обычно начинаются с подачи электрического импульса на воспламенитель. Энергия этого импульса воспринимается инициирующим зарядом. Затем воспламеняется передаточный заряд, который в свою очередь воспламеняет основной заряд воспламенителя. Энергия, выделяемая при горении основного заряда воспламенителя, является источником воспламенения заряда твердого топлива двигателя, обеспечивает быстрое распространение пламени по поверхности заряда и влияет на рост давления в камере сгорания при запуске двигателя. После распространения пламени по всей поверхности заряда и достижения номинального расчетного давления в камере сгорания процесс воспламенения считается завершенным.

Выход на режим большого двигателя может происходить в течение нескольких сотен миллисекунд. Во многих ракетных системах допустимый период выхода на рабочий режим составляет лишь несколько миллисекунд, что определяется назначением двигателя. Кроме требований, предъявляемых к периоду выхода двигателя на режим и величине энергии воспламенения, часто задается максимальный уровень перегрузок, которые не вызывают разрушения или заметной деформации заряда и корпуса ракетного двигателя. Кроме того, как и для других бортовых систем, задаются ограничения по весу системы воспламенения.

В этой главе будут рассмотрены требования к системам воспламенения различных РДТТ и описаны разные типы воспламенителей с анализом их преимуществ и недостатков.

ВОСПЛАМЕНЕНИЕ ТВЕРДЫХ ТОПЛИВ

Воспламенением можно назвать такой процесс, при котором происходит локальное выделение тепла за счет экзотермической реакции в количестве, достаточном, чтобы тепловыделение превышало потери энергии в окружающую среду. В настоящее время принято считан., что при стационарном горении твердого топлива ос но иное количество тепла выделяется Т) результате реакций, происходящих ь газошні фазе. Воспламенение частично связано с геми начальными экзотермическими реакциями, которые компенсируют потери тепла в окружающую среду и, таким образом, приводят к увеличению локальной температурі, і, а следовательно, к ускорению этих реакций до состояния установившегося горения. Условия, при которых происходит это явление и случае смесевых твердых топлив, пока еще не установлены. Если принять, что процессы, протекающие в конденсированной фазе, определяют реакции воспламенения, то следует считать, что в этой фазе происходят экзотермические реакции с большими скоростями тепловыделения, чем теплопотерь. Хикс разработал наиболее полную математическую модель процесса воспламенения, обусловленного экзотермическими реакциями в конденсированной фазе. Его метод основан на работах Д. А. Франк-Каменецкого и других исследователей проблемы теплового взрыва.

Пока еще не выяснен вопрос, могут ли протекать такие реакции со скоростью, необходимой для воспламенения заряда РДТТ, или артиллерийских зарядов, тем не менее обычно принимается, что в случае топлив на основе нитратов подобные экзотермические реакции происходят в конденсированной фазе и могут играть определяющую роль в процессе воспламенения. Это было обнаружено во время исследований процесса медленного самовоспламенения при изучении стабильности горения топлив такого тина.

Предположение о том, что подобные реакции могут играть определяющую роль при воспламенении обычных смесевых топлив па основе перхлората аммония, отвергается большинством исследователей. Обычно принимается, что экзотермическим реакциям разложения должна предшествовать эндотермическая сублимация перхлората аммония.

Мнение большинства исследователей процесса воспламенения твердых топлив сводится к тому, что критические экзотермические реакции, приводящие к развитию процесса воспламенения, происходят либо в газовой фазе непосредственно у поверхности твердого топлива, либо на границе раздела газовой и конденсированной фаз. Согласно имеющимся экспериментальным данным, период задержки воспламенения зависит от плотности

7—1088

Теплового потока, состава газов у поверхности топлива, давления газа над поверхностью топлива и скорости газового потока у поверхности топлива. Действительный период задержки воспламенения в значительной степени зависит от времени, необходимого для повышения температуры поверхности топлива. Тепловой поток, поступающий к поверхности топлива, не только обеспечивает прогрев поверхностного слоя топлива, но и компенсирует теплопередачу внутрь топлива, а также эндотермические реакции разложения его компонентов в газовой фазе, протекающие с большим поглощением тепла. Согласно газофазной теории воспламенения, поверхность топлива должна прогреться до такой температуры, при которой скорость газификации допускает возникновение самоподдерживающейся экзотермической реакции, обеспечивающей стационарное горение топлива. Согласно теории воспламенения, основанной на предположении об определяющей роли реакций на поверхности топлива, температура поверхности элементов горючего должна достичь такого уровня, при котором реакции с газообразным окислителем происходят со скоростью, обеспечивающей преобладающую роль тепловыделения над теплопотерями.

При экспериментальном определении энергии воспламенения используются два метода: метод нагрева образцов топлива излучением и метод нагрева горячим газом. Для исследования воспламенения образцов топлива при сравнительно невысоких тепло пых потоках их помещали в трубчатую печь; для получения более высоких тепловых потоков использовали дуговые отражательные печи. Метод нагрева горячим газом применялся для случаев неподвижной атмосферы и обдува потоком со скоростью до М —- 0,5. Исследования второго типа выполнялись в ударных трубах и модельных двигателях с прозрачной камерой на инертных газах, газообразных окислителях и реальных продуктах сгорания топлии.

Для большинства твердых топлив минимальная энергия воспламенения составляет от 2 до 10 кал! см2. Если требуется существенно сократить период задержки воспламенения, то необходимы тепловые потоки порядка 50—200 кал/см2- сек. Например, для воспламенения топлива с минимальной энергией воспламенения, равной 5 кал/см2, при данных условиях в течение 10 мсек может потребоваться тепловой поток 200 кал! см2 ■ сек. Обычно если давление превышает атмосферное, то оно оказывает относительно небольшое влияние на минимальную энергию воспламенения топлива, но при давлении ниже атмосферного минимальная энергия воспламенения существенно повышается. Если конвекция нагретого газа является основным способом переноса тепла к поверхности топлива, давление окружающей среды оказывает значительное влияние на период задержки воспламенения.

ВОСПЛАМЕНЕНИЕ В РАКЕТНОМ ДВИГАТЕЛЕ ТВЕРДОГО ТОПЛИВА

В ракетном двигателе твердого топлива под периодом воспламенения понимается не просто отрезок времени, необходимый для нагревания топливного заряда до температуры воспламенения топлива, а полный период времени между моментом подачи сигнала на воспламенитель и моментом, когда внутрибаллистические параметры двигателя достигают заданного уровня. В качестве таких параметров часто произвольно задают давление в камере сгорания или уровень тяги, соответствующий 75% номинального значения. Полное время воспламенения суммируется из затрат времени на срабатывание воспламенителя, передачу энергии от продуктов сгорания к поверхности заряда в количестве, достаточном для воспламенения топлива, распространения пламени но поверхности заряда и повышения давления в камере сгорания РДТТ до расчетного рабочего уровня.

Очень трудно на основе измеряемых обычными методами параметров выделить отдельные стадии процесса воспламенения. Относительная продолжительность каждой из этих стадий должна быть установлена с помощью высокочастотных измерений давления в камере двигателя. Период времени от подачи сигнала на электрозапал до первого пика давления обычно определяется как время срабатывания воспламенителя; некоторое время спустя начинается воспламенение поверхности топлива. Анализ изменения наклона кривой давления в функции времени необходимо проводить с учетом образования и расхода продуктов сгорания воспламенителя, а также относительной скорости распространения пламени по поверхности заряда. Распространение пламени по поверхности заряда определяется главным образом массовой скоростью потока газов, генерированных воспламенителем, и продуктов сгорания уже воспламенившейся части заряда.

ХАРАКТЕРИСТИКИ ВОСПЛАМЕНИТЕЛЯ

В этом разделе рассматриваются типичные конструктивные элементы и пиротехнические смеси, которые используются в воспламенителях. Приведено описание применявшихся ранее конструкций и современных воспламенителей.

ОСНОВНЫЕ ЭЛЕМЕНТЫ ВОСПЛАМЕНИТЕЛЯ

Во всех воспламенителях используется запал, который преобразует начальный сигнал (электрический, механический или тепловой) в первичный импульс горения или детонации, после

7*

Чего процесс распространяется по всем элементам воспламенителя, а затем начинается воспламенение топливного заряда. В подавляющем большинстве воспламенителей РДТТ используется электрический сигнал, который создает начальный тепловой импульс, инициирующий реакцию горения некоторых типов чувствительных пиротехнических смесей.

Электрические запалы для воспламенителей могут быть двух основных типов: пироэлектрозапалы и пиропатроны. Оба типа запалов состоят из одинаковых основных элементов, однако отличаются по конструкции и областям применения.

|

Электрическая схсма

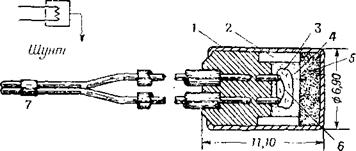

Ф и г. 3.1. Электрозапал МК-2. 1 — позолоченный металлический корпус; 2 — установочная втулка; 3 — инициирующая смесь; 4 — передаточный заряд; о — основной наряд; 6 — мостик накаливания; 7 — выводные концы.’ Примечание. Все размеры даны в миллиметрах. |

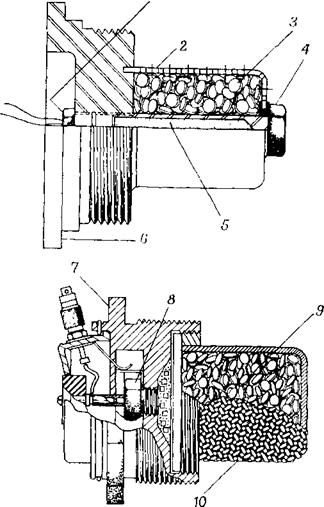

Пироэлектрозапалы широко используются вследствие их доступности и дешевизны. Типичный пироэлектрозапал состоит из каучуковой или пластмассовой втулки с проводниками (изготовленной заливкой массы в форму с находящимися в ней проводниками) и тонкой металлической или пластмассовой оболочки, содержащей химически активные компоненты (фиг. 3.1). Эго устройство обычно помещается в массе передаточного заряда из порошкообразной или таблетированной смеси, обеспечивающего усиление форса пламени воспламенителя. Такие электрозапалы использовались в первых тинах конструкций воспламенителей (в виде мешочков, коробок, пластмассовых оболочек или рулонов) (фиг. 3.2).

Пиропатрон непосредственно ввертывается в корпус воспламенителя, обеспечивая надежную герметизацию. Обычно он состоит из оболочки (нержавеющая сталь) с электродом, проходящим через уплотнение из материала с хорошими диэлектрическими свойствами (плавленое стекло или керамика). Запал такого типа обеспечивает надежную герметизацию при высоких давлениях; его часто размещают в воспламенителе или ракетном двигателе

таким образом, чтобы его можно было легко удалить при демонтаже или замене. Конструкция типичного пиропатрона показана на фиг. 3.3.

К выпускаемым фирмами электрозапалам обычно прилагается паспорт с указанием времени действия, допустимых диапазонов

|

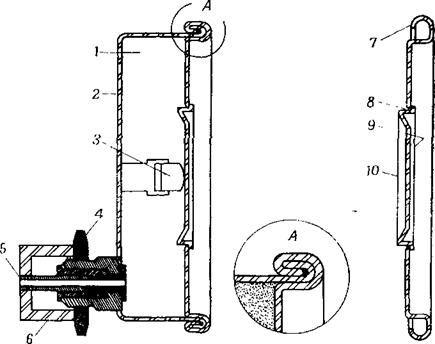

Фиг. 3.2. Коробочный воспламенитель. 1 — заряд воспчамепитчутн; 2 — корпус; 3 — электрозапал; 4 — гайка; 5 — закатка; б — короткая втулка; 7 — крышка; 8 — отГюр — топка; 9 — заглушка; 10 — Ьоиа воздействия давления. |

Температур и давлений, в которых они нормально функционируют, давлении, создаваемом в замкнутом пространстве, надежности и указываются два уровня энергии, обеспечивающие 100°/о-ное

Температур и давлений, в которых они нормально функционируют, давлении, создаваемом в замкнутом пространстве, надежности и указываются два уровня энергии, обеспечивающие 100°/о-ное

Ф и г. 3.3. Пиропатрон с двумя мостиками накаливания п одним электродом.

Рабатывание запалов и 100%-ный отказ. Электрический сигнал обычно преобразуется в тепловой импульс с помощью одной из пяти систем: мостика накаливания (проволочного), графитового мостика, токопроводящей смеси, взрывающегося мостика и разрядного промежутка. Благодаря простоте конструкции мостик

накаливания используется чаще всего. При выборе мостика накаливания необходимо принимать во внимание совместимость материала проволоки с компонентами пиротехнической смеси, величину подводимой энергии и температуру инициирования. Диаметры мостика накаливания могут быть равными от 0,025 до 0,1 мм. Проволочки изготавливаются обычно из нихрома, нихрома V, сплавов платины с иридием, платины с родием, а также различных хромоникелевых сплавов. При прохождении тока температура проволочки повышается и тепло передается окружающей смеси, повышая ее температуру до температуры воспламенения. Если теплопотери мостика накаливания в окружа- жающую среду становятся равными притоку энергии к нему до достижения температуры воспламенения, то запал не срабатывает. Поскольку теплоотдача в окружающую среду является функцией времени, то при более быстром выделении энергии в мостике накаливания требуется меньшее количество энергии для обеспечения 100%-ного срабатывания воспламенителя при данных параметрах его конструкции.

При умейьшении скорости поступления энергии в запал возрастают теплопотери мостика накаливания, и если не использовать кратковременных! импульс с большой амплитудой, то очень трудно обеспечить необходимое соотношение между массой и подводимым теплом в соответствии с основным уравнением энергии. Даже в тех случаях, когда энергия подается на мостик в течение 5 мсек, ее потери составляют более 2/3. Если не применяется пиковая подача энергии, например, с помощью разрядного конденсатора, то обычно при проектировании пользуются величиной подводимой энергии на единицу поверхности мостика накаливания. Необходимо обеспечить такую удельную энергию, при которой мостик накаливания сможет функционировать. Если задана сила тока на входе, то удельную энергию можно увеличить путем уменьшения размера проволочки или повышения ее удельного

Сопротивления. Если задано напряжение на входе, то удельную

Энергию можно увеличить либо путем увеличения диаметра проволочки, либо путем уменьшения ее длины или удельного сопротивления. Используется следующее уравнение для удельной энергии:

IV ПК Е*лБ..

А 2,47£>з — 4^2 » (^-1;

Где И’7’ — мощность, вт; А — площадь, см2 I — сила тока, а; К — удельное сопротивление, ом-см; О — диаметр, см; Е —

Э. д. с., в; I — длина, см.

Если энергия поступает на запал с очень высокой скоростью, например осуществляется пиковая подача энергии с большой амплитудои и течение короткого периода времени, то можно воспользоваться основным уравнением энергии для получения соотношения между подводимой мощностью и размерами системы:

Д5П ‘^=Дг = ^7′ <3-2)1)

Где АТ — прирост температуры, °С; Ь — падение температуры, °С; (2 — тепловой эффект, кал", М — вес, г; Ср — удельная теплоемкость материала проволоки, кал/г — град’, С — емкость, ф; о — удельный вес материала проволоки, г/см3; t — время, сек.

При проектировании системы с мостиком накаливания и обеспечении ее надежности следует иметь в виду, что даже незначительные дефекты могут привести к серьезным последствиям. Разрыв мостика легко обнаруживается по разрыву цепи. Однако перекручивание проводника или мельчайшие дефекты, не замеченные при контроле, могут вызвать изменение рабочих характеристик.

Мостик из углерода или графита образуется путем нанесения полоски суспензии коллоидного графита в летучем растворителе на изолированную поверхность между двумя электрическими проводниками. Такой элемент может работать при очень низком уровне энергии. Так, например, для инициирования свинцовой соли стифниновой кислоты достаточно энергии 10 эрг. Чрезвычайно высокая чувствительность требует строжайшего соблюдения правил техники безопасности, которые надо учитывать при проектировании системы. Высокая чувствительность является результатом обратной зависимости удельного сопротивления углерода от температуры. Благодаря использованию подобного мостика накаливания нагреваемая масса уменьшается до минимума, сопротивление мостика в процессе его нагрева снижается а сила тока возрастает. Вследствие этого температура воспламенения достигается при очень малых уровнях подводимой энергии. Вместе с тем проектирование такой системы с обеспечением эффективного контроля условий, при которых запалы не срабатывают, представляет значительную трудность.

Можно сделать электропроводным инициирующий заряд путем использования смеси коллоидного углерода с взрывчатым веществом. В таком случае заряд одновременно выполняет функции подогревателя, а путь прохождения тока определяется формой заряда. Для надежного инициирования таких систем обычно требуется сила тока, равная по крайней мере 2 а. При использовании углеродного мостика и электропроводной горючей смеси

Х) Формула справедлива при (НО)2 = . — Прим. перев.

4

Отпадает потребность в операций сварки или пайки мостика накаливания, что является преимуществом этих систем.

В связи с разработкой в последние годы устройств с взрывающимися мостиками были созданы высоковольтные электрозапалы, относительно нечувствительные к блуждающим низковольтным токам, которые могут возникнуть в зоне крупных ракет или снарядов. Типичные характеристики таких систем:

100% — ное срабатывание 100%-ный отказ

Напряжение 36 в постоянного тока

Напряжение 114 в постоянного тока Напряжение 250 в постоянного тока Напряжение 500 в постоянного тока Напряжение 9000 в постоянного тока

Напряжение постоянного тока 2000 в мф Короткое замыкание электродов или заземление одного электрода Источник с полным сопротивлением ОД О. Ч Источник с силой тока 20 а Источник с силой тока 30 а Источник 1 мф>

Источник 500 мкф

Система с взрывающимся мостиком работает по принципу испарения мостика с образованием плазмы для инициирования относительно малочувствительного вещества запального устройства. Такие системы, очевидно, гораздо безопаснее, чем системы, срабатывающие при подводе энергии в несколько эргов.

ИНИЦИИРУЮЩИЕ ЗАРЯДЫ

Размещенные в непосредственном контакте с мостиком накаливания высокоэнергетические и чувствительные к тепловым воздействиям смеси быстро и надежно воспламеняются при воздействии инициирующего импульса. Для инициирующего заряда обычно используются свинцовая соль стифниновой кислоты. азид свинца, моионмтрорезорцннат свинца, тетразен, гремучая ртуть диазодшштрофенол, черный порох и пиротехнические смеси, содержащие цирконий и окислитель (табл. 3.1).

Разработан ряд методов изготовления зарядов из этих смесей с заключенным в них мостиком накаливания.

Бисерный метод. Короткими мазками кисточки на мостик нанизывается бисерообразная капелька из приготовленной ил нитроцеллюлозном лаке пастообразной пиротехнической смеси. Таким методом трудно обеспечить постоянные размеры капель и высокую плотность пиротехнического инициирующего заряда.

Метод заливки. Полость, где находится мостик накаливания, заполняется жидкой пастой аналогичного состава, что и в предыдущем случае. Важно, чтобы смесь полностью высохла перед

|

Таблица 3.1

|

|

‘) IГ|)(|цеитм1,|й состлп по укагыи. |

Герметизацией. Следует соблюдать меры предосторожности но избежание повреждения мостика.

Метод засыпки порошка. Порошкообразная пиротехническая смесь просто засыпается в полость, где находится нагреватель — ный элемент. Этот метод не обеспечивает тесного контакта между нагревательным элементом и веществом заряда.

Прессование. Прессование зарядов из порошка под давлением ЗГ)0—1400 ат обеспечивает тесный контакт пиротехнической смеси с нагревательным элементом. Мостик накаливания должен иметь плоскую поверхность, опирающуюся на изолированное основание, чтобы выдержать высокие нагрузки при изготовлении. Метод прессования зарядов обеспечивает точный их контроль и высокую плотность зарялчпиия. Поскольку мостик накаливания находится в контакте с изолятором, теплопотери этой системы выше, чем в тех случаях, когда проволока со всех сторон окружена инициирующей смесыо.

ВОСПЛАМЕНИТЕЛЬНЫЕ СМЕСИ

Пиротехнические смеси, из которых изготавливается основной заряд воспламенителя, являются главным источником энергии воспламенения заряда ракетного топлива, начального повышения давления в камере сгорания и потока газов, от которого зависит скорость распространения пламени по поверхности заряда ракетного топлива.

Инициирующий импульс воспламенителя создается непосредственно одним зарядом или набором пиротехнических зарядов. Такие заряды могут быть самых разных размеров и весить от нескольких миллиграммов (вес бусинки на мостике накаливания) до нескольких килограммов (основной заряд воспламенителя в экспериментальных крупных РДТТ).

Воспламенительные смеси можно классифицировать в соответствии с их назначением в блоке воспламенителя, геометрической формой элементов или частиц и химическим составом.

Химические и физические свойства многих смесей создают определенные ограничения на форму и размеры изготовляемых из них зарядов. В общем случае любой состав можно использо — вать в виде порошка, гранул, таблеток или прессованных зарядов. Благодаря этому для каждого конкретного состава имеется возможность выбора в широком диапазоне характеристик: энергии, скорости горения, скорости тепловыделения и других параметров.

Порошки или гранулы используются в тех случаях, когда требуется быстрое выделение энергии и распространение пламени. В виде порошков и гранул изготавливаются основные заряды системы воспламенения небольших тактических ракет или передаточные заряды более крупных систем воспламенения, предназначенные для передачи теплового импульса от запала к основному заряду из таблеток или прессованных шашек. В целом можно наблюдать тенденцию к отказу от основных зарядов воспламенителя в виде порошков или гранул вследствие слишком быстрого

|

Таблица 3.2

|

Повышения давления и бризантного действия. Чаще всего используется черный порох и смеси металла с окислителями. В табл. 3.2 представлены типичные компоненты смесей, содержащих металл и окислитель.

Основные заряды воспламенителей среднего и крупного размеров часто изготавливаются в виде прессованных таблеток. Небольшие таблетки включаются в передаточные заряды круп-

|

|

Н

|

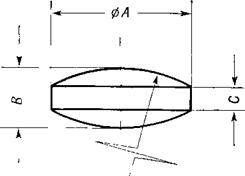

Ф и г. 3.4. Типичные размеры двояковыпуклых таблеток пиротехнической смеси.

|

1шх воспламенителей, благодаря чему обеспечивается удобный контроль геометрических характеристик, а следовательно, и характеристик горения. Диаметр таблеток составляет обычно

В,35 и 9,5 мм (фиг. 3.4). Для воспламенителей очень крупных РДТТ применялись таблетки диаметром до 76,2 мм.

Варьируя размеры и форму заряда при проектировании воспламенителя, можно обеспечить требуемые величины потоков энергии и массы, а также времени работы. В табл. 3.3 приведены типичные комбинации компонентов смесей металлов и окислителей, из которых изготавливают таблетки, и теплоты их сгорания.

|

Таблица 3.3

|

Скорость тепловыделения и массоприхода зависит в основном от состава, размера таблеток, их формы и плотности. Другие влияющие факторы связаны с процессами производства пирогех нических смесей. К ним относятся смазки, связующие компоненты, растворители, размер частиц и химическая активность компонентов.

В последнее время в связи с разработкой очень больших воспламенителей для современных крупных РДТТ наметилась тенденция к изготовлению воспламенителя в виде топливных зарядов, применяемых в ракетных двигателях. При использовании обычных пиротехнических смесей в состав вводится минимальное количество связующего для обеспечения необходимых механических характеристик. Нередко обычные пиротехнические смеси заменяются смесевыми твердыми топливами. Такие крупногабаритные воспламенители представляют, по сути дела, небольшие РДТТ.

Обычные смесевые твердые топлива, разработанные для РДТТ, по своим виутрибаллистическим характеристикам превосходят большинство даже лучших пиротехнических смесей. По птой причине многие специалисты по проектированию воспламенителей считают, что расчетные баллистические характеристики легче обеспечить путем изготовления основного заряда разрабатываемого воспламенителя из смесевого твердого топлива. Тем не менее следует иметь в виду, что характеристики теплоотдачи продуктов сгорания многих пиротехнических смесей значительно лучше, чем у большинства ракетных топлив. Таким образом, для обеспечения повышенной надежности, по-видимому, следует тщательно исследовать баллистические свойства пиротехнических смесей, разработанных для воспламенителей.

ТИПЫ ВОСПЛАМЕНИТЕЛЕЙ

Самым простым и элементарным воспламенителем является небольшой мешочек или легкая картонная коробка с навеской черного пороха. В середину порохового наряда помещен электрозапал. Таким образом, при минимальных затратах времени и средств можно создать систему, которая считается эффективной для небольших ракетных двигателей без жестких требований к пусковым характеристикам. Вместе с тем имеются строгие ограничения по обращению с подобными системами в полевых’ условиях и но их стабильности при храпении. Вследствие крайней простоты изготовления и дешевизны подобные воспламенители продолжают использоваться п условиях: лабораторных

Экспериментов.

Гораздо совершеннее воспламенители коробочного типа с более постоянными характеристиками, фиксированным положением при установке и стабильностью при хранении (по сравнению с воспламенителем меточного типа); в то же время они почти столь же просты и дешевы. Коробки обычно заполняются черным порохом или смесыо черного пороха и магния. В качество инициирующего элемента используются электрозапалы, которые нередко дублируются для обеспечения надежности при воспламенении. Торцовая крышка воспламенителя обычно герметизируется путем соединения закаткой, однако нередко применяются разрывные или срываемые ободки в центральной части стенки коробки. Заглушка обычно выбрасывается или разрывается при достаточно низком постоянном давлении, обеспечивая равномерную но дачу тепловой энергии к заряду топлива. Типичный коробочный воспламенитель представлен на фиг. 3.2.

В 1940—1952 гг. было разработано несколько небольших ракет для стрельбы с самолета и для стрельбы с земли по самолету. Для обеспечения управления пуском таких ракет требовалось очень быстрое воспламенение заряда. Эта проблема была разрешена благодаря разработке воспламенителя, который может размещаться непосредственно в канале заряда ракетного двигателя и закладывается туда через сопло непосредственно перед установкой сопловой герметизирующей заглушки. Воспламенители изготовляются путем напыления равномерного покрытия из пиротехнической смеси, содержащей металл и окислитель, на легкий прямоугольный пластиковый лист, который затем свертывается в рулон. В центре рулона устанавливается один или несколько запалов, после чего рулон плотно обертывается в нескольких местах лентой. Это устройство получило название рулонного воспламенителя. Такая конструкция воспламенителя позволяет ■заполнить переднее днище РДТТ топливом и обеспечить макси

мальный коэффициент заполнения камеры сгорания топливом, что является несомненным преимуществом такой системы. Воспламенитель закладывается в канал заряда через сопловый блок и может удерживаться на месте сопловой заглушкой. Кроме того, как уже указывалось выше, такая конструкция обычно

Обеспечивает очень быст — ./ рое воспламенение заряда

Обеспечивает очень быст — ./ рое воспламенение заряда

РДТТ. Основные недостатки системы воспламенения этого типа — ее бризантные свойства и ограниченные возможности контроля.

Разработка более крупных РДТТ и разнообразие составов твердого топлива потребовала ужесточения контроля уровня начальной энергии, расхода газов и нередко увеличения продолжительности работы воспламенителя. Первым основным шагом в этом

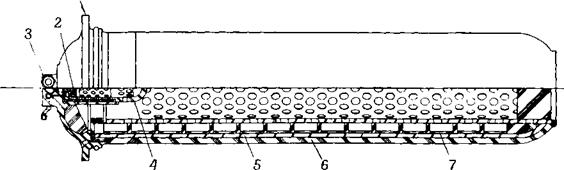

Фиг. 3.5. Типичные воспламенители корзиночного тина.

1 — запал; 2 — проволочная корзинка; 3 — таблетки воспламенительной смеси диаметром 0,35 лии; 4 — трубка запала; 5 — гранулированная смесь; б — корпус; 7 — переходник; 8 — запал;

9 — таблетки воспламенительной смесп; 10 —корзинка.

Направлении явилась разработка таблеток пиротехнической смеси. В связи с этим потребовались корпуса воспламенителей другой формы, обеспечивающие более эффективное использование таблетированной воспламенительной смеси по сравнению с коробками для порошкообразных смесей или гранул. Новые воспламенители имеют корпус в форме корзинки. Этот тип воспламенителя за прошедшие несколько лет стал одним из широко распространенных в РДТТ (фиг. 3.5).

Такой воспламенитель состоит из запала, передаточного заряда и основного заряда, который размещается в проволочной корзин-

Т

Ке, выступающей в передний торец канала топливного заряда. Обычно на корзинку надета герметизирующая пластиковая пленка, которая служит для предохранения заряда от влаги при хранении и монтажных работах, а также для обеспечения начального повышения давления и, следовательно, ускорения воспламенения основного заряда в корзинке. Воспламенители корзиночного типа имеют различные размеры в зависимости от размеров основного заряда, вес которого колеблется от 0,03 до 0,50 кг и более.

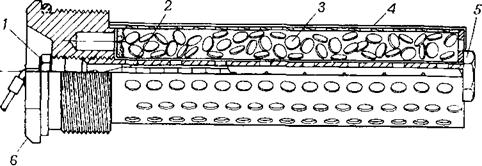

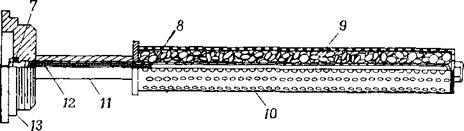

Более активное регулирование расходных характеристик воспламенителя, особенно на ранней стадии его работы, можно обеспечить путем его размещения в полузамкнутом объеме с заданной ограниченной площадью проходных сечений у выпускных отверстий, варьируя которую можно изменить условия горения заряда воспламенителя. Для этой цели использовались вначале перфорированные трубки, а дальнейшее развитие этого принципа привело к разработке проектов больших воспламенителей для крупных РДТТ, которые представляют собой небольшие ракетные двигатели, а их внутрибаллистические характеристики по существу не зависят от окружающих условий в камере РДТТ. Такие системы начали широко использоваться в крупных РДТТ, а также и условиях затрудненного воспламенения на больших высотах. В тех случаях, когда начальный диаметр канала заряда мал, применение воспламенителя с трубчатым перфорированным корпусом позволяет ограничить проходное сечение отверстий для продуктов сгорания и обеспечить сравнительно большой вес заряда воспламенителя. Такие системы имеют отношение длины к диаметру до 30 в зависимости от диаметра канала заряда и потребного массового расхода основного заряда воспламенителя. Эти воспламенители часто содержат передаточный заряд в виде порошка или мелких гранул и центральную пламераспределительную трубку для обеспечения быстрого распространения пламени по всей длине воспламенителя. Основной заряд обычно состоит из таблеток состава «Алкло» или бора в смеси с нитратом калия (фиг. 3.6).

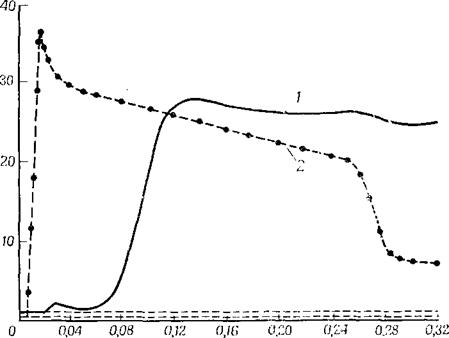

Дальнейшее совершенствование конструкции воспламенителя связано с созданием критического отношения давлений между камерой сгорания воспламенителя и каналом заряда на протяжении всего периода работы воспламенителя. В результате горение пиротехнической смеси происходит в среде, параметры которой совершенно не зависят от параметров в камере сгорания ракетного двигателя. Так, например, если расчетное давление в ракетном двигателе составляет около 70 ат, то расчетное давление в камере сгорания воспламенителя должно несколько превышать 140 ат. Независимость давления в камере сгорания воспламенителя от давления в камере крупного РДТТ в процессе воспламенения иллюстрируется графиком на фиг. 3.7. Использование

|

|

|

|

Ф и г. 3.6. Воспламенители с трубчатым перфорированным корпусом.

1 — запал; 2 — таблетки воспламенительной смеси ЛІ 2А; з — таблетки;

4 — перфорированная стальная трубка с герметизирующим пластиковым покрытием; .5 — пламерасиределительная трубка; б — корпус; 7 — кольцевое уплотнение; 8 — уплотнение; 9 — таблетки диаметром 6,35 мм, толщиной 2,54 мм ю — перфорированная трубка с герметизирующим пластиковым покрытием; 11 — втулка; 12 — вкладыш; 13 — корпус.

|

О § Ж 55 Й § 5 § § ? £ СЗ О * £ со £3 |

|

/25 |

|

— 100 |

|

75 |

|

С: О О |

|

50 25 |

|

Со Ч; |

|

53 =г 3 Г Та а о к £ Ч Та § На 0; £ С С СО |

|

|

|

|

Время, сек

Ф и г. 3.7. Давление в камере сгорания крупного РДТТ и в камере воспламенителя пнрогенного типа.

1 — давление у переднего днища двигателя; 2 — давление в камере пирогеииого

Воспламенителя.

Этого принципа дает большие преимущества при проектировании систем воспламенения, поскольку отработка их внутренней баллистики и оценка характеристик могут производиться независимо от работы ракетного двигателя. Воспламенители этого типа иногда имеют вид перфорированной трубки, в которой суммарная

|

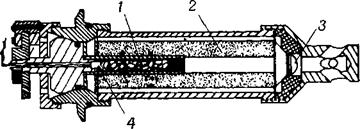

Ф п г. 3.8. Воспламенитель иирогенного типа. 1 ►— таблетки передаточного заряда; 2 — заряд топлива; 3 — разрывная диафрагма; 4 — электрозапал. |

Площадь отверстий достаточно мала по сравнению с площадью поверхности горения таблеток воспламенителя, так что обеспечивается критический перепад давления на всех стадиях работы. В общем случае воспламенители данного типа по внешнему виду

|

1

Ф и г. 3.9. Воспламенитель «Алклоджет». 1 — пррочодпш;; 2 — — инициирующий заряд; з — электрозапал; 4 — передаточный заряд; 5 — камера сгорания; 6 — изоляция; 7 — таблетки. |

Больше напоминают небольшие ракетные двигатели с одним или нескольким’сопловыми отверстиями, которые направлены обычно к поверхности горения заряда.

Разработка воспламенителей в виде ракетных двигателей обычно осуществляется по двум направлениям. В одних случаях в качестве основного заряда используются модифицированные ракетные топлива (фиг. 3.8), в других — таблетки пиротехнической смеси разных размеров (фиг. 3.9). Воспламенители с зарядом твердого топлива рассмотренного типа часто относят к классу пирогенных воспламенителей. При разработке крупных РДТТ

8-1088 фирма «Тиокол» использует различные системы данного типа. Фирма «Аэроджет дженерал» чаще применяет таблетированный воспламенитель типа ракетного двигателя. Такая система гос — пламенения названа «Алклоджет». При установке воспламенителей у переднего днища ракетного двигателя необходимо принять соответствующие меры, чтобы струя продуктов сгорания из воспламенителя была направлена непосредственно к поверхности заряда твердого топлива. Поскольку в продуктах сгорания большинства эффективных пиротехнических смесей, как правило, содержится большое количество конденсированных веществ, то струя, истекающая из сопел воспламенителя, имеет относительно небольшую степень расширения по сравнению со струей газов, истекающих из основного двигателя. В связи с этим при нерациональном проектировании могут возникнуть такие условия, когда струя, истекающая из сопла воспламенителя, отдает поверхности заряда лишь малую долю тепловой энергии, вынося ее почти целиком через сопло ракетного двигателя. Предложены два варианта решения этой проблемы: многосопловые воспламенители с наклоном сопел в сторону поверхности заряда или струйные дефлекторы, находящиеся непосредственно за выходным отверстием сопла воспламенителя. Если требуется высокая скорость воспламенения, то следует отдать предпочтение струйному дефлектору, который в первую очередь обеспечивает воспламенение передней части поверхности заряда, а это особенно важно в связи с тем, что распространение фронта пламени в сторону переднего днища камеры сгорания, где расположена застойная газовая зона, происходит крайне медленно.

Расположенная вне камеры сгорания система воспламенения пирогенного типа имеет значительные преимущества при запуске крупных ускорителей. В этом случае вес системы воспламенения уже не является лимитирующим фактором при проектировании заряда РДТТ. Однако воспламенители, остающиеся на стартовой позиции после запуска, почти всегда расположены со стороны соплового блока, что связано со сложными гидродинамическими проблемами, если требуется быстрое воспламенение заряда основного двигателя, так как распространение пламени в переднюю часть камеры сгорания затруднено из-за наличия там застойной зоны холодных газов.

24 мая, 2013

24 мая, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике