На смену устаревшему спиртопорошковому методу переработки жижки пришли новые, более совершенные методы, основанные на непосредственном извлечении уксусной кислоты из жижки. При них не расходуются химикаты (известь, серная кислота), снижается расход пара, электроэнергии, воды и рабочей силы, повышается коэффициент извлечения уксусной кислоты и соответственно выход ее на единицу перерабатываемой древесины. То обстоятельство, что в настоящее время еще применяют спиртопорошковый метод переработки жижки, объясняется тем, что он сравнительно прост.

К методам непосредственного извлечения уксусной кислоты из жижки относятся: экстракция уксусной кислоты из обесспир — тованной и обессмоленной жижки (иногда только обесспирто — ванной) органическими растворителями; азеотропное обезвоживание паров обесспиртованной и обессмоленной жижки (укрепление растворов уксусной кислоты); абсорбция уксусной кислоты из паров перегнанной жижки смоляными маслами.

Работа по этим методам обычно сводится к обесспиртовыва — нию и обессмоливанию жижки и извлечению из нее уксусной кислоты.

Обесспиртовывание жижки заключается в отгонке спиртовых продуктов, в состав которых входят все легколетучие компоненты, содержащиеся в жижке, и те высококипящие вещества, которые перегоняются в смеси с ними. Обессмоливают жижку путем отделения нерастворимой смолы отстаиванием, а растворимой — перегонкой или частичной экстракцией. Последовательность отдельных операций и пути их проведения зависят от метода извлечения уксусной кислоты из жижки.

Обесспиртовывание жижки

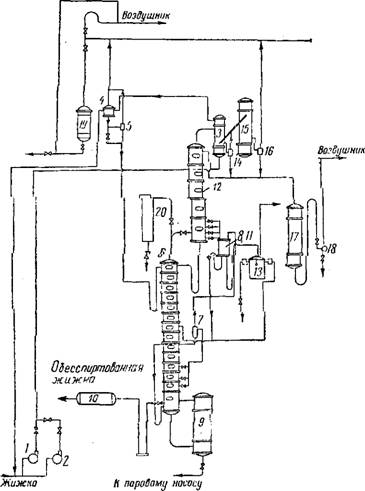

Спиртовые продукты отгоняют от жижки в обесспиртовываю — щем непрерывнодействующем ректификационном аппарате (рис. 12). Жижка подается через дефлегматор-подогреватель 3, где нагревается до температуры около 50°, и поступает на верхнюю тарелку исчерпывающей колонны 6, в которой отгоняются спиртовые продукты. Полноту исчерпывания проверяют путем отбора пробы паров с нижних тарелок исчерпывающей колонны. Обесспиртованная жижка из колонны поступает через холодильник 10 в баки-отстойники для отделения от нерастворимой смолы. Пары из исчерпывающей колонны переходят в укрепляющую колонну 12, где содержание легколетучих компонентов в них увеличивается. На нижних тарелках колонны при температуре 97—98° накапливаются легкие смоляные масла, которые через холодильник 11 и флорентину 13 поступают в сборник. Дистиллят из паров укрепляющей колонны является метанолом-сырцом. Воздушники спиртовых аппаратов и емкостей соединены с абсорбером 19, благодаря чему уменьшаются потери спиртовых продуктов.

Вследствие конденсации содержащихся в жижке фенолов и альдегидов в формальдегидные смолы, которые вместе с другими продуктами пиролиза образуют очень вязкую массу, на

|

Рис. 12. Обесспиртовывающий аппарат: I И 2 — насосы; 3 —дефлегматор подогреватель’, 4 —бачок постоянного уров — «Я; 5, 14 и 16— измерители скорости: 6 — исчерпывающая колонна; 7 — разделитель; S и 11 — змееаиковые холодильники; 9 — кипятильник (испаритель); 10 — холодильник; 12 —■ укрепляющая колонна; 13 — флорентина; 15 и 20 — конденсаторы-, 17 — кожухотрубный холодильник*, 18 — смотровой фонарь; 19 — абсорбер |

Тарелках исчерпывающей колонны и трубках кипятильника выпадает пек. Указанные аппараты очищают от пека раз в 3—4 недели; укрепляющую колонну чистят раз в 3 месяца.

Для того чтобы уменьшить осмоление аппаратуры, жижку подают на обесспиртовывание вместе с нерастворимой смолой, в которой содержатся смоляные масла, способные растворять продукты конденсации. В этом процессе нерастворимую смолу можно заменить смоляными маслами.

В результате перегонки жижки на обесспиртовывающем аппарате получается метанол-сырец, обесспйртованная жижка и легкие смоляные масла. Крепость метанола-сырца 60—75% (объемных). Выход его от переработанной жижки 6—7% (весовых). Метанол-сырец содержит (в вес. %): спиртов 40—55, эфи — ров 7—13, альдегидов и кетонов 16—17, кислот 0,2—0,3.

Обесспйртованная жижка почти полностью освобождена от легколетучих компонентов, в ней содержится (в вес. %): спиртоз 0,15—0,25, кислот 9,5—10,5, растворимой смолы 4,5—6, остальное вода.

Легкие смоляные масла содержат фенолы (15—20%), фурфурол (до 5%), некоторое количество высших кетонов и эфиров, нейтральные вещества. Выход этих масел составляет 0,4—0,5% (весовых) от переработанной жижки. В смеси с легкими маслами из маслоотстойников для кислой воды они могут быть использованы в качестве флотационных масел или переработаны на дегтярное масло.

Обессмоливание обесспиртованной жижки

Обесспиртованную жижку после отстаивания и отделения oi нерастворимой смолы перегоняют для освобождения от растворимой смолы. Перегонку можно заменить частичной экстракцией этилацетатом или дихлорэтаном, но в этом случае смолистые вещества переходят в экстракт, из которого их нужно выделять путем отгонки растворителя, обезвоживания и извлечения кислот.

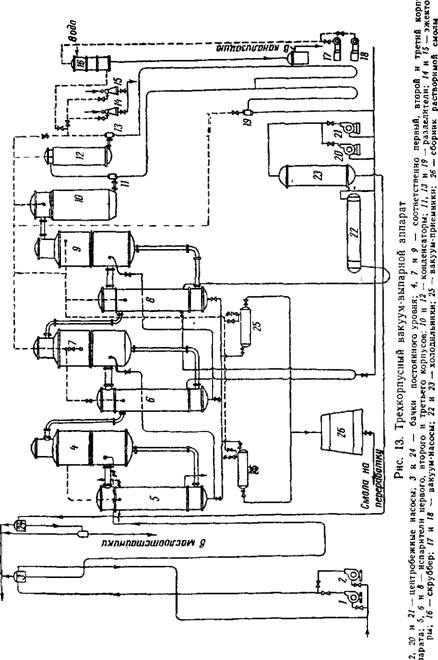

Жижку перегоняют в однокорпусных аппаратах (испарители) или трехкорпусных вакуум-выпарных аппаратах. Первыми пользуются при извлечении уксусной кислоты из кислой воды в паровой фазе методом азеотропии, или абсорбции, вторым — при извлечении уксусной кислоты из кислой воды в жидкой фазе методом экстракции.

В трехкорпусном вакуум-выпарном аппарате корпуса соединены между собой последовательно, каждый из них имеет внутреннюю, или выносную, нагревательную трубчатку (испаритель) и ловушку.

При трехкорпусном вакуум-выпарном аппарате с выносными испарителями (рис. 13) обесспиртованную и отстоявшуюся

|

|

Жижку подают насосом в первый 4 корпус аппарата. Здесь, как и в других корпусах, жижка растекается по наклонной сегментной тарелке, занимающей примерно половину сечения корпуса, что способствует лучшей сепарации пара. Из корпуса жижка поступает в низ испарителя 5, откуда парожидкостная эмульсия возвращается в первый корпус. Циркуляция жижки между корпусом и испарителем улучшает процесс теплообмена. В первом корпусе аппарата разрежение обычно не создается и температура держится в пределах 106—108°. Пары кислой воды с примесью масел проходят через ловушку в межтрубное пространство испарителя 6 второго корпуса, где используются в качестве греющего агента. Частично упаренная жижка из нижней части испарителя первого корпуса, ввиду разности давлений, переходит во второй корпус 7, разрежение в котором составляет около 300 мм рт. ст. Циркулируя между вторым корпусом и его испарителем, жижка обогревается соковым паром из первого корпуса. Выделившиеся пары кислой воды с примесью масел проходят через ловушку и в качестве греющего агента поступают в межтрубное пространство испарителя 8 третьего корпуса, туда же направляют конденсат из межтрубного пространства испарителя второго корпуса. Упаренная жижка из нижней части испарителя второго корпуса переходит в третий корпус 9, где разрежение составляет не менее 600 мм рт. ст. Здесь, как и во втором корпусе, имеет место самоиспарение. В третьем корпусе жижка окончательно упаривается, в результате чего получается некоторое количество паров кислой воды с примесью масел и растворимая смола. Пары из третьего корпуса также проходят через ловушку и поступают в основной и дополнительный конденсаторы 10 и 12. Полученный из этих паров конденсат, а также конденсат из межтрубного пространства испарителя третьего корпуса, прошедший холодильник 22, направляются через холодильник 23 в маслоотстойники для отделения кислой воды от масел. Воздух из системы удаляется паровым эжектором 14 Или 15, либо вакуум-насосом 17 или 18.

Растворимую смолу из испарителя третьего корпуса периодически спускают при помощи вакуум-приемников 25, временами ее спускают также из испарителей первого и второго корпусов, чтобы предупредить этим их засмоление. Получаемая при обес — смоливании жижки кислая вода содержит около 10% кислот, 1,5% смолистых веществ и около 90% воды. Растворимая смола, в свою очередь, содержит около 10% кислот, 50—55% масел и пека и 30—35% воды.

3 марта, 2013

3 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике