Сырьем для получения бутилацетата являются уксусная кислота лесохимического или синтетического происхождения и бутиловый спирт — отход производства синтетического каучука.

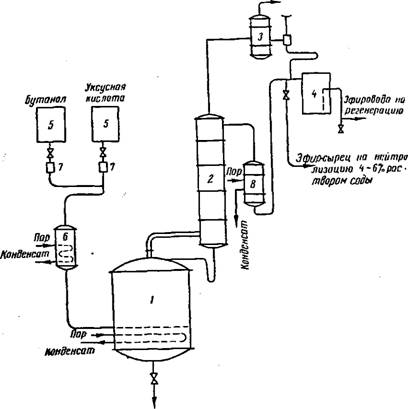

Обычно этерификацию бута’нола производят в ПДА в присутствии катализатора — серной кислоты (рис. 37). В куб / помещают смесь уксусной кислоты и 50—60% необходимого по расчету бутанола. В качестве катал. изатора прибавляется 2% концентрированной серной кислоты. После разогрева системы и приведения ее в состояние равновесия (колонна в этот период работает на себя) начинают отгон фракций, одновременно добавляя в куб остальное количество спирта. До температуры 102° отбирается бутиловая вода с содержанием до 3—4% бутанола. Эта фракция идет на регенерацию спирта. Далее, при температуре 102—116° отгоняют легкокипящие эфиры, которые возвращаются в процесс при следующей операции. Бутилацетат-сырец отгоняют при 118—135°. Оставшийся кубовый остаток содержит эфиры высших гомологов уксусной кислоты и примеси бутилового спирта.

Описанная этерификация в кубе имеет ряд недостатков, связанных с присутствием серной кислоты: осмоление непредельных соединений, разложение серной кислоты до сернистого ангидрида. Кроме того, в процессе этерификации образуется простой нормальный бутиловый эфир. Он дает азеотропную смесь с бути — лацетатом, что затрудняет очистку бутилацетата от него ректификацией.

На одном из лесохимических заводов разработан неперывный способ этерификации в паровой фазе. В качестве катализатора применяли активированный уголь, пропитанный фосфорной кислотой.

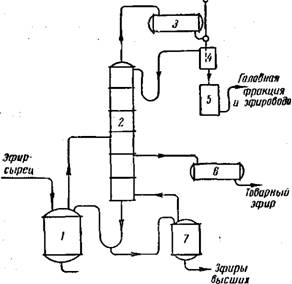

Технологическая схема парофазного получения бутилацетата показана на рис. 38.

Уксусная кислота из напорного бака 1 поступает на восьмую снизу тарелку ректификационной колонны 2. Опускаясь навстречу парам эфира, выходящего из контактного аппарата, кислота азеотропно укрепляется бутилацетатом до концентрации 80—85%, после чего поступает в куб-испаритель 3. Оттуда парц

|

Вода

Рис. 37. Производство бутилацетата непрерывным способом: / — куб-этерификатор; 2—ректификационная колонна; ■?—конденсатор-дефлегматор; 4 — флорентина; 5 — баки с кислотой и спиртом; 6—подогреватель; 7— измеритель СКО: рости; 8 — подогреватель |

Кислоты с температурой 110° направляются в перегреватель 6. в который подается в эквимолярном количестве к уксусной кис- лоте, нагретый до температуры кипения в подогревателе 5, бутиловый спирт. Смесь перегретых паров кислоты и спирта при температуре 140° направляется в контактный аппарат 7 и проходит через слой катализатора. Пары образовавшегося бутилаце-

тата и воды, непрореагировавшего бутанола и избыточной уксусной кислоты поступают в нижнюю часть ректификационной колонны. Эфир-сырец азеотропно отгоняет воду из поступающей в колонну уксусной кислоты и уходит из верхней части колонны через дефлегматор 8 в флорентину 9. Часть эфира-сырца направляют на дополнительное охлаждение и дальнейшую переработку. Другую часть возвращают в виде флегмы в систему. Отделенная от эфира вода из флорентины поступает на регенерацию. В случае, если в системе мало воды, на флегму подается эфировода. Бутилацетат — сырец, поЛученный таким образом, не содержит ди — бутилового эфира, смолистых веществ. Однако эфир загрязнен веществами альдегидного характера, типа глиоксаля 0 = СН—0Н = 0, содержит 0,03—0,05% непроре — агировавшей уксусной кислоты и сернистые соединения. Поэтому бутил — ацетат-сырец подвергают очистке.

Для отделения альдегидов бутилацетат обрабатывают раствором бисульфита натрия. При этом перемешивают бисульфит и эфир при помощи насосов. Таким же способом отмывают водой сернистые соединения,. нейтрализуют эфир-сырец растворами кальцинированной соды и опять промывают водой.

Промывные воды и эфироводу из флорентины перерабатывают на ПДА. В процессе регенерации отбирают и возвращают на этерификацию эфироспиртовую фракцию.

Обесцвеченный и нейтрализованный эфир сушат азеотропным способом, основанным на свойстве бутилацетата отгоняется со значительным содержанием воды.

|

Q |

|

Рис. 38. Технологическая схема установки для парофазного получения бутилацетата: I — напорный бак для уксусной кислоты; 2 — Ректификационная колонна; 3— куб-испзри — тель; 4 — напорный бак для бутилового спирта; 5 — подогреватель бутанола; 6 — перегреватель; 7 — контактный аппарат; 8 — дефлегматор; 9 — флорентина |

Высушенный эфир поступает на ректификацию в ПДА. При разгонке вначале отбирают фракцию с большим содержанием воды. После отстаивания ее в флорентине всплывной слой, со

стоящий из эфира и бутанола, возвращают на колонну, а водный слой идет на регенерацию. До температуры 116—118° отгоняется непрореагировавшая уксусная кислота, бутанол и легколетучие эфиры. Эту фракцию можно использовать Для производства товарного эфира и отобрать бутилформиат. При температуре 118—120° отгоняют нестандартный бутилацетат и далее, при температурах 120—135°, отбирают товарный продукт с содержанием эфира 90% и кислотностью не более 0,01%- После проведения трех операций кубовый остаток разгоняют под вакуумом для получения сложных эфиров.

|

Кислот Рис. 39. Одноколонный НДА для разгонки бутилаце — тата-сырца: |

/— куб-испаритель; 2— ректификационная колонна; 3— конденсатор; 4 — флорентина; 5 — холодильник головной фракции; 6 — конденсатор-холодильник; 7— куб-кипятильник

Азеотропная сушка и ректификация эфира может быть осуществлена на одноколонном НДА (рис. 39). Бутилацетат-сырец непрерывно подается в куб-испаритель 1, откуда образовавшиеся пары эфира-сырца поступают на 16-ю тарелку ректификационной колонны 2. В верхней части колонны, при температуре 105—110°, отбирается тройная азеотропная смесь (бутилацетат— вода — бутанол), которая, охлаждаясь в конденсаторе 3, стекает в флорентину 4. Часть отстоявшегося эфира возвращается ‘в колонну в виде флегмы, остальная часть вместе с эфироводой направляется на регенерацию. С 7-й тарелки снизу колонны в паровой фазе отбирается через конденсатор 6 товарный бутилацетат. Фракцию эфиров высших кислот периодически отводят из кипятильника 7.

Для получения 1 г 90%-ного бутилацетата необходимо израсходовать 520—525 кг 100%-ной уксусной кислоты, 75 дкл Бутанола, 30 кг соды и 1—2 кг бисульфита.

В настоящее время большое значение придается выделению эфиров высших кислот из кубового остатка. Так, разгонкой под вакуумом, с дальнейшей переэтерификацией в-уксусной среде получают концентрированную пропионовую кислоту. Таким же ■способом можно получать масляную и валериановую кислоты. Кроме того, эфиры высших гомологов уксусной кислоты обладают ценными свойствами как растворители. „Лаковые пленки, полученные на их основе, прочны, влагоустойчивы и долго сохраняют светлую окраску.

7 марта, 2013

7 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике