Технологический процесс производства спирта из сульфитных щелоков слагается из трех основных стадий:

1) Подготовки щелока к брожению;

2) Сбраживания щелока;

3) Перегонки полученной бражки для укрепления и очистки спирта путем ректификации.

Подготовка щелока к брожению в свою очередь состоит из ряда самостоятельных операций:

А) удаления летучих веществ путем продувки щелока воздухом или паром;

Б) нейтрализации кислот, содержащихся в щелоке;

В) очистки щелока от продуктов нейтрализации и других взвешенных веществ;

Г) охлаждения щелока до температуры брожения;

Д) обогащения щелока необходимыми для брожения питательными веществами.

Подготовка щелока к брожению. Щелок из варочных котлов или из сцеж перекачивают по кислотоупорному щелокопроводу в запасные сборники спиртового завода или непосредственно в аппараты для нейтрализации, называемые нейтрализационны — ми башнями. В одном из этих аппаратов продувают щелок воздухом. В результате продувки при температуре 70—80° из щелока удаляется значительная часть нежелательных для дальнейшего производства летучих примесей, как-то: свободная сернистая кислота, фурфурол, метиловый спирт и частично органические кислоты. Удаление сернистой кислоты способствует также значительному снижению количества легкоотщепляемого S02 в результате нарушения равновесия системы

Он о

R — С—Н R — С^ + HS03.

so3 чн

Разрушение альдегидбисульфитных соединений является весьма существенным фактором в подготовке щелока, так как высокое содержание их отрицательно сказывается на процессе брожения. и выходе спирта. Однако. полностью альдегидно связанную сернистую кислоту удалить не удается. Продувкой щелока нельзя удалить все содержащиеся в щелоке кислоты и в дальнейшем их совершенно необходимо нейтрализовать.

Более эффективна в этом отношении продувка паром в колоннах или предварительное упаривание щелока, о чем будет сказано ниже.

Нейтрализуют щелоки обычно известью или известняком. На советских заводах для нейтрализации применяется чаще всего известковое молоко, содержащее 100—150 г активной СаО в литре.

.При нейтрализации сульфитного щелока проходят следующие основные реакции:

H,SOa + Са (OW), = CaS03 + 2Н20 Са (HSO-0, + Са (ОН)2 = CaS03 + 2Н,0 2СН3СООН + Са (ОН)2 = Са (СН3СОО)2 + 2Н20

/ОН

TOC o "1-3" h z Он R-CH

/ SO3 .

2 r — с — и +са(он)2 = >с’а + гн, о

SO3H ff-сн^

Х он

В последнем случае при высоких рН реакция может пойти следующим путем:

^он Я-сн^

^;са + са фн)г = 2[?-с +2Caso3 + 2H2o

R-CHCT

^он

Образующиеся при варке альдегидбисульфиты обладают различной стойкостью: в щелоках жесткой варки они содержатся в большом количестве и в более стойкой форме. Для их полного разрушения требуется кислотность рН=6. В щелоках мягкой варки этих соединений остается меньше. Соответственно этому ш. елока жестких варок нейтрализуют до рН = 5,8^-6,0, а щелока мягких варок до рН = 4,5-^5,5.

Общая кислотность щелока характеризуется количеством расходуемой на титрование щелочи. В практике кислотность принято выражать в миллилитрах 0,1 и’ раствора NaOH, расходуемых на титрование 100 мл щелока при смешанном индикаторе (метилрот и метиленблау). Общая кислотность сырого щелока колеблется от 60 до 120 мл. Остаточная кислотность нейтрализованного щелока строго нормируется и не должна превышать 8—12 мл.

Минеральный осадок после нейтрализации щелока известковым молоком содержит в основном сульфит и сульфат кальция, а также непрореагировавшую известь и ее примеси. В шламе нередко содержатся также мелкие волокна целлюлозы, попадающие в щелок при промывке.

Взвешенные вещества от нейтрализованного щелока отделяют почти исключительно методом осаждения в отстойниках периодического или непрерывного действия. Фильтрация нейтрализованного щелока встречается крайне редко. В последнее время для очистки начали применять вихревые очистители — фортрапы, действующие на принципе центробежного отделения взвешенг. ых частиц от раствора.

Даже после длительного пребывания в отстойниках щелок имеет температуру 65—75°, а для брожения температура его должна быть 30—32°. До настоящего времени самым распространенным способом понижения температуры щелока было охлаждение его на градирне. Градирня представляет собой теплоо’б — менный аппарат, где жидкость охлаждается вследствие испарения воды и отдачи тепла поступающему воздуху. В различные климатические периоды количество испаренной влаги составляет от 4 до 7%. При этом тепло охлаждаемого щелока не используется. Кроме того, градирни являются источниками внесения инфекции в бродильный процесс. Поэтому в последнее вргмя градирни заменяют теплообменниками.

В практике применяются периодическая и непрерывная нейтрализация и очистка щелока. Периодическую проводят в нейтрализаторах большой емкости (150— 250 л3), изготовленных из листового железа с внутренней керамической кислотоупорной обмуровкой или из дерева. При этом обычно в одном аппарате осуществляется сразу несколько процессов: продувка щелока воздухом, собственно нейтрализация, обогащение щелока питательными солями и полное или частичное выделение шлама. В виде жидкой суспензии шлам периодически удаляют из нейтрализатора через нижний штуцер в канализацию. Для повышения производительности нейтрализационных башен на отдельных заводах окончательно осветляют щелок в дополнительных отстойниках.

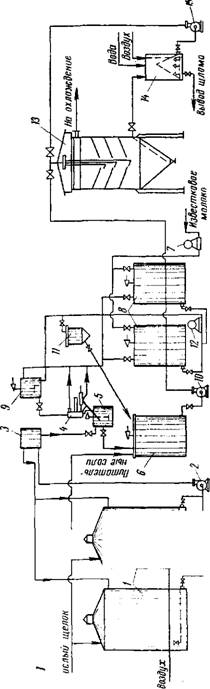

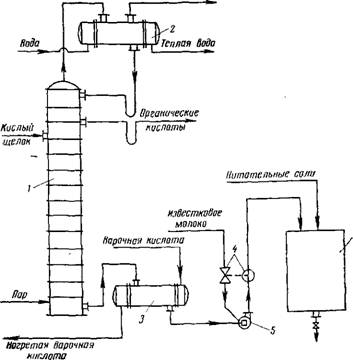

На рис. 109 приведены две схемы. подготовки щелока к брожению при периодической нейтрализации. По схеме / прием щелока, нейтрализация и отстой проводятся в одном аппарате. В схеме II предусмотрено разделение этих операций, что, естественно, совершенствует технологический процесс. В обоих случаях нейтрализованный и осветленный щелок направляется на градирню для понижения его температуры до 30°. Вполне возможно заменить градирни поверхностными теплообменниками. Однако, применяя градирню, после нее обычно устанавливают теплообменник, назначение которого — окончательно отрегулировать температуру дополнительным охлаждением или, наоборот, подогревом щелока.

В качестве азотистого питания к сульфитному щелоку обычно добавляется сульфат аммония, в качестве фосфорного питания — суперфосфат (сульфата аммония 15 кг и суперфосфата 30 кг на 100 .и3 щелока).

Нейтрализующие вещества

|

|

|

Сусло но брожение |

|

На броженм |

|

Рис. 109. Схемы периодической нейтрализации, осветления и охлаждения сульфитного щелока: / — сборник щелока; 2— нейтрализатор; 3 — отстойник; 4—градирня; 5 — сборник охлажденного щелока; 6 — вентилятор; 7— теплообменник |

Недостатки периодической нейтрализации — громоздкое оборудование, а следовательно, и большой объем зданий’, неэкономическое использование аппаратуры вследствие простоев на так называемых «мертвых» операциях (заполнение, опорожнение, отстой), почти неизбежные местные перещелачивания щелока, приводящие к потере Сахаров.

В современной схеме нейтрализации предусматривается непрерывное перемешивание двух жидкостных потоков — щелока и известкового молока. Размеры смесителя-нейтрализатора определяются при этом расходом жидкости и временем, необходимым для смешения потоков, что составляет 40—50 сек.

|

|

|

|1 |

|

— —— — — р S s |

|

|

А |

|

|

is |

|

——— |

— 1 i |

|

«г; О * — О * S " 4 К д ffl S я а a I г |

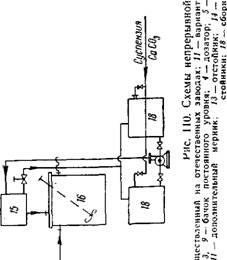

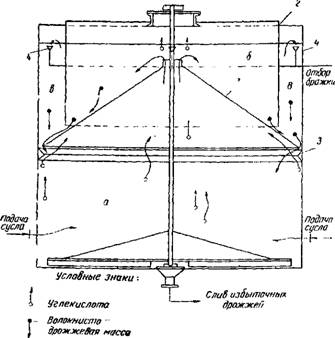

Принципиальная схема подготовки сульфитного щелока при непрерывной нейтрализации представлена на рис. 110. Горячий щелок с целлюлозного завода поступает в сборники 1, где продувается воздухом. Расходуется щелок из сборников поочередно, следовательно, после продувки и перемешивания на нейтрализацию поступает щелок с выровненной, постоянной кислотностью. В нейтрализатор-смеситель 5 щелок подается насосом 2 через бачок 3 постоянного уровня, чем достигается его равномерное поступление в смеситель. Известковое молоко насосом 7 подается в сборники-мешалки 8, из которых поочередно насосом 12 перекачивается в бачок 9 постоянного уровня, вследствие чего в дозатор 4 поступает в единицу времени постоянное количество известкового молока. Дозатор позволяет еще точнее отрегулировать нужное для нейтрализации количество известкового молока. Из нейтрализатора-смесителя щелок непрерывно поступает в выдерживатель 6, откуда насосом 10 перекачивается в отстойники непрерывного действия, установленные вне здания завода. В выдерживатель, в котором завершается процесс нейтрализации, задаются питательные соли и в случае неудачной нейтрализации сюда же может быть добавлено известковое молоко из сборника. На заграничных предприятиях часто встречается схема непрерывной нейтрализации, аппаратурно несколько отличающаяся от описанной. Щелок непрерывно протекает через два-три нейтрализатора, снабженных наклонными пропеллерными мешалками. Нейтрализующий агент подают в первый нейтрализатор и количество его автоматически регулируется в зависимости от количества поступающего щелока. Для осаждения шлама могут быть применены отстойники различных конструкций.

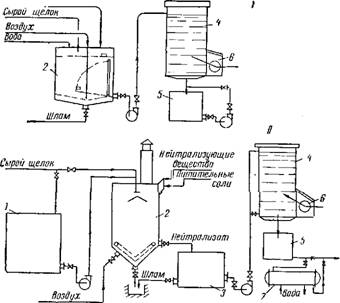

Новая схема подготовки щелока в биохимической переработке основана на предварительной продувке сырого кислого щелока паром в колонных аппаратах тарельчатого или насадочного типа (рис. 111). Эта предварительная операция дает целый ряд преимуществ и в настоящее время внедряется в отечественную практику. При продувке щелока паром можно достичь значительного выделения свободного S02. Возникающий вследствие этого сдвиг равновесия между альделидбисульфитными соединениями и бисульфитом приводит, с одной стороны, к освобождению альдегидов, в том числе и Сахаров от S02, с другой — к освобождению S02 из легкоотщепляемой формы связи, что позволяет направить и эту часть выделившегося S02 на регенерацию. В целом благодаря продувке паром в колонне можно возвратить целлюлозному производству до 10 лег серы на 1 т целлюлозы. При этом в связи с отщеплением S02 и инверсией полисахаридов повышается сбраживаемость Сахаров сульфитного щелока примерно на 10%. Реально это значит, что увеличится выход спирта из того же сбраживаемого материала. Повышается сбраживаемость также в результате снижения токсичности сусла, так как в процессе продувки паром удаляются тормозящие брожение летучие примеси. Частичное удаление при продувке летучих органических кислот снижает общую кислотность щелока, что приводит к уменьшению расхода нейтрализующего агента. При этом изменяется и состав продуктов нейтрализации. Если при продувке будет удалено основное количество БОг-соединений и нейтрализации будут в основном подвергаться органические кислоты, то

|

S02 на регенерацию

Рис. 111. Схема подготовки сульфитного щелока к биохимической переработке с продувкой паром в колонных аппаратах: I — колонна; 2 — дефлегматор; 3 — теплообменник; 4 — регулятор подаЧи извести; 5 — иасос; 6 —- сборник-отстойник |

Нерастворимый шлам будет полностью отсутствовать или окажется весьма незначительным. Поэтому появляется возможность нейтрализовать щелок, охлажденный до температуры брожения. В этом случае донейтрализацию можно провести в насосе, перекачивающем щелок из теплообменников в сборники, вводя известковое молоко во. всасывающую трубу насоса. Эти сборники одновременно будут служить и отстойниками. Регулировать малые дозы известкового молока можно при помощи простейшей автоматизации. При малом количестве шлама соответственно сокращаются потери сахара. Органические кислоты менее летучи, чем сернистый ангидрид. Поэтому, осуществляя дефлегмацию паров после колонны, можно, с одной стороны, увеличить концентрацию S02 в подаваемом на регенерацию конденсате, .почти полностью освобожденном от органических кислот, с другой — вывести в виде самостоятельной флегмы из верхней части колонны жидкость, содержащую в себе летучие органические кислоты, почти лишенные S02. В этом флегмовом потоке содержится около 0,25% уксусной кислоты, которая может быть направлена в дрожжевой цех для выращивания дрожжей.

Полнота извлечения S02 и органических кислот из щелока при продувке паром зависит от расхода последнего на 1 мъ щелока. Как видно из данных табл. 47, нецелесообразно расходовать пар до полного удаления кислот. Расход па, ра на продувку составит около 50 кг на 1 м3 щелока.

|

Таблица 47

|

|

* 100%-ный расход извести при продувке щелока воздухом равен 3,3 кг С а О/л3. |

Особенности сбраживания сульфитного сусла. Подготовленный к сбраживанию сульфитный щелок является таким же техническим раствором сахара, как например древесные гидролизаты. Процесс брожения осуществляется по известным ранее, вышеописанным методам. Однако, рассматривая вопрос о сбраживании сульфитного щелока, надо учесть также и его отличительные особенности и прежде всего наличие в нем бисульфита свободного (минерального) и органически связанного. В зависимости от проведенной подготовки щелока в сульфитном сусле остается больше или меньше ионов бисульфита. С одной стороны, нх присутствие придает сульфитному суслу большую стерильность по сравнению с другими, что позволяет применить бессепа- рационные методы брожения. С другой стороны, сернистая кислота, даже нейтрализованная, и бисульфитные соединения оказывают отрицательное влияние на процесс спиртового брожения, токсически действуя на дрожжи и влияя на конечный выход спирта. Установлено, что непосредственно титруемый S02 уже в количестве 0,02—0,03% оказывает отрицательное действие на Брожение, однако благодаря акклиматизации дрожжей можно провести брожение и при несколько больших концентрациях связанного S02.

Значение акклиматизации дрожжей к бисульфиту на примере сбраживания чистых растворов глюкозы наглядно показано В табл. 48.

Таблица 48

|

Значение акклиматизации дрожжей к бисульфиту

|

Бисульфит во всех случаях замедляет процесс брожения. И все же следует заметить, что сахара сульфитного щелока сбраживаются полнее при больших количествах бисульфита, нежели чистая глюкоза. Это следует объяснить защитным действием альдегидов, в частности ацетальдегида, всегда присутствующего при сбраживании. Несмотря на собственное неблагоприятное влияние, такие ядовитые альдегиты, как ацетальдегид и фурфурол, парализуют действие сернистой кислоты, так как связывают ее в альдегидбисульфитное соединение.

Из примера сбраживания глюкозы, приведенного в табл. 49 (в одном случае с добавками различных количеств только ацетальдегида, в другом с добавками различных количеств только бисульфита и в третьем, когда в тех же соотношениях к сахарному раствору добавлены и ацетальдегид и бисульфит), видно следующее: каждый из этих компонентов в отдельности с увеличением их концентрации снижает степень сбраживания сахара и брожение приостанавливается. Однако при совместном присутствии степень сбраживания Сахаров резко. возрастает. Здесь очевидно нейтрализующее действие ацетальдегида на бисульфит, при этом и сам ацетальдегид как бы снижает свое токсическое действие.

Такое же явление мы встречаем при исследовании влияния ФУРФУР0ЛЗ, который сам по себе отрицательно влияет на брожение, но в присутствии бисульфита парализует действие последнего и сам становится менее вредным.

|

Таблица 49 Пример сбраживания глюкозы

|

В главе 29 подробно разбирается вопрос о химизме спиртового брожения, где показано, что по схеме превращения сахара в спирт ацетальдегид возникает как промежуточный продукт после отщепления от пировиноградной кислоты С02. Восстанавливаясь, он образует этиловый сггирт

TOC o "1-3" h z соон 0 он

С6н1г06 -»-с=о-сог —»-С-Н

I I I 2

Сн3 сн3 сн3

Глюкоза Пиродино- Дцеталь Зтило8б/й градная ‘ дегид спирт

Ни слота

Поскольку в сульфитном щелоке всегда содержится какое-то количество бисульфита, ацетальдегид будет давать с ним достаточно прочное соединение, как было показано выше, и исключается из процесса дальнейшего образования спирта. Чем больше бисульфита останется в сусле, тем больше будет связано ацетальдегида, тем меньше образуется спирта. Вот почему такое серьезное внимание приходится уделять разрушению этих соединений в начальной стадии процесса.

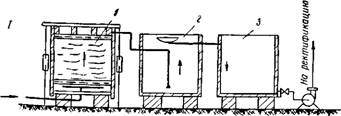

Первая схема брожения .представлена на рис. 112. Здесь главный бродильный чан 1, или активатор, имеет верхние и нижние ложные днища. Между ними все пространство заполняется обычной щепой с прокладкой, состоящей из нескольких рядов реек. Эта насадка служит для закрепления на ней дрожжевой массы. Через этот биологический фильтр снизу вверх непрерывно протекает сусло. Количество дрожжей, отнесенное к единице сахара, получается достаточно высоким, что позволяет осуществить процесс главного брожения за 12—16 часов. Последние порции сахара сбраживаются медленно, поэтому сусло переводят в специальный дображивающий чан 2, откуда сброженная бражка поступает в сборник 3 и далее перекачивается насосом на браго — перегонку. В результате засорения биологического фильгоа волокнами целлюлозы, шламом, мертвыми дрожжами поток сусла начинает проходить через него неравномерно по всему сечению и контакт сахара с дрожжевой массой нарушается, что приводит к увеличению недоброда.

Вместо сплошной насадки бродильные чаны стали оборудовать отдельными корзинами, заполненными щепой и устанавли-

|

|

|

|

Рис. 112. Схемы бродильных агрегатов:

/ — схема с активатором; П — схема с корзиночными наполнителями прикрепленных дрожжей

Ваемыми в секциях, на которые чан делится перегородками. В качестве примера на рис. 112 показан трехсекционный бродильный чан.

Преимуществом такого чана является хорошая циркуляция сусла, а также значительное облегчение очистки и перезарядки.

В нашей практике отказались от вышеописанных методов и пользуются способом брожения с плавающей насадкой. Свободно плавающее целлюлозное волокно сорбирует на своей поверхности огромное количество дрожжевых клеток, создавая

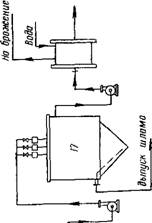

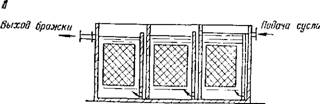

высокую концентрацию дрожжей в бродильном чане. Пока идет интенсивное брожение за счет выделяющейся углекислоты, ьо — локнисто-дрожжевая масса поднимается вверх, затем, теряя углекислоту, быстро опускается вниз. Когда в бродящей жидкости остается мало сахара, волокнисто-дрожжевая масса быстро оседает на дно дображивающего чана, поэтому ее легко отделить от бражки iH вновь возвратить в головные чаны для повторного использования. Схема непрерывного сбраживания сульфитного щелока показала на рис. 113.

Для подъема волокнисто-дрожжевой маосы головные чаны снабжены барботерами для подачи воздуха. Дображивающий чал имеет перегородку 4, не доходящую до дна, которая делит его на две секции. Первая является зоной дображивания, вторая — зоной отстоя. Чан снабжен механической мешалкой 5 со

|

Рис. 113. Схема сбраживания сульфитного щелока дрожжами. прикрепленными к плавающей насадке: / — головные бродильные чаны; 2 — дображивающий чаи; 3 — сборник бражки; 4 — перегородка; 5 — механическая мешалка для выгрузки волокнисто-дрожжевой массы; 6 — насос для перекачки волокнисто-дрожжевой массы в головные чаны; 7 — насос для бражки |

Скребками, с помощью которых осевшая волокнисто-дрожжевая масса сгребается к выходному отверстию. Концентрация волокнисто-дрожжевой массы в головном чане около 50 г/л, а в возвращенной осевшей массе— 90—100 г/л. Допустимый унос с бражкой около 1 г/л.

|

449 |

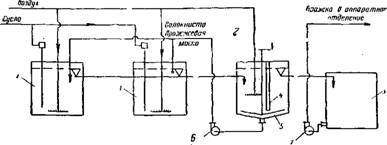

Сотрудники НИИГС К — П. Андреев и М. Я. Калюжный разработали конструкцию бродильного агрегата для брожения с плавающей насадкой, где сосредоточены все три перечисленные стадии. Такой аппарат показан на рис. 114. При помощи конуса 1 и цилиндра 2 аппарат делится на три зоны. Сусло поступает в нижнюю часть тангенциально в три точки по периферии и попадает в камеру головного брожения а. Поднимаясь вверх вместе с волокнисто-дрожжевой лРассой и углекислотой, сусло встречает препятствие в виде нижней поверхности конуса. Весь поток устремляется к выходному отверстию, находящемуся в центре, и поступает в камеру дображивания б. Углекислота сосредото-

29 д. К. Слаьяиский

Ченньгм факелом покидает бродильный чан через центральное отверстие. Благодаря ограничению, создаваемому верхней поверхностью конуса и цилиндром, поток направляется в зазор между ними и переходит в зону отстоя в. Здесь волокнисто-дрожжевая масса окончательно оседает и возвращается в камеру, головного брожения а. Ниже конуса по окружности чана установлен направляющий кольцевой козырек, который не позволяет углекислоте попасть в камеру отстоя и в то же время способст — ■

|

Рис. 114. Бродильный аппарат системы К. П. Андреева И М. Я. Калюжного: А —камера головного брожения; б — камера дображивания; я — отстойник; /—конус; 2 —цилиндр; 3 — козырек; 4 — слипмые воронки |

Вует беспрепятственному возвращению волокнисто-дрожжевой массы в камеру головного брожения. При эксплуатации такого чана на сульфитном щелоке с концентрацией РВ 2—2,5% получена производительность по бражке 22 ж3/час, в то время как при обычной схеме производительность. головного чана не превышает 10—12 м2/час. Содержание волокнисто-дрожжевой массы в камере головного брожения 55 г/л. Унос с бражкой — 0,5 г/л.

Особенности брагоперегонки и ректификации сульфитного спирта. Описанный в главе гидролизно-спиртового производства трехколонный брагоректификационный аппарат часто применяется и при перегонке бражки из сульфитного щелока. Однако, учитывая более высокое содержание примесей: эфиров, альдегидов, кислот и метанола, их отделению приходится уделить больше. внимания. Установлено, что эфиры и альдегиды отделяются легче не из концентрированных, а из разбавленных водных растворов спирта. С учетом этого свойства в систему брагоректифи- «ационного аппарата дополнительно между бражной и ректификационной колоннами включена еще одна — эпюрационная колонна. Процесс эпюрации заключается в многократном испарении конденсата, содержащего 20—25% спирта, и выводом через дефлегматоры и конденсаторы эфиров и альдегидов. В эпюраци — оИных колоннах спирт не укрепляется.

На рис. 115 пунктиром показано включение эпюрационной колонны в ранее приведенную схему трехколонного аппарата. Обычно эпюрационная колонна имеет 36 тарелок, из них — исчерпывающих 21, укрепляющих эфироальдегидную фракцию (ЭАФ) 15. В тех случаях, когда эфироальдегидную фракцию выпускают как самостоятельный товарный продукт, целесообразно установить еще одну колонну — эфирную, для укрепления ЭАФ и снижения потерь спирта с этим отходом. Щелочь для нейтрализации летучих кислот в этом случае подают в эпюраци — онную колонну на 30-ю тарелку. Спирт из эфирной колонны возвращается на 22-ю тарелку.

Таким образом получается уже не трех-, а пятиколонный аппарат. Однако, если эфирную фракцию возвращают в производство, нет необходимости устанавливать эфирную колонну.

17 марта, 2013

17 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике