Сульфитную целлюлозу варят в специальных варочных котлах, куда помещают подготовленную щепу и заливают ее варочной кислотой. Обычный варочный котел — периодически действующий аппарат, обогреваемый острым, иногда глухим паром. Объем варочных котлов, наиболее распространенных в настоящее время, составляет 200, 280, 320 м3.

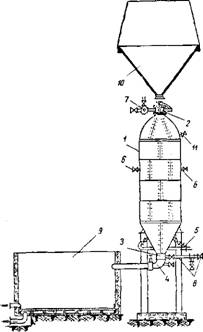

На рис. 100 показан общий вид типового варочного котла. Внутренняя поверхность стальных котлов защищается от корродирующего действия варочной кислоты специальной кислотостойкой обмуровкой. В последнее время начинают применять котлы из биметаллических материалов: основа — обычная сталь и внутренний слой — кислотоупорная сталь (металл по металлу).

В верхней и нижней части котла имеются горловины со штуцерами. Верхняя служит для наполнения котла щепой и закрывается крышкой, закрепляемой болтами. Основное назначение нижней горловины — выгрузка массы по специальному трубопроводу в резервуары (сцежи). К верхней горловине при помощи системы тройников подключаются коммуникационные трубы для подачи варочной кислоты и воды, отвода сдувочных газов, сообщения с атмосферой, подачи пара для пропитки. В нижней горловине имеются штуцеры для отбора щелока, а также для подачи варочной кислоты и воды. Штуцеры установлены также и в корпусе варочного котла: в верхней части для перепуска избыточной жидкости, внизу для подачи пара, а иногда и для отбора щелока. В центре котла имеются штуцеры для отбора проб целлюлозы и щелока и присоединения контрольно-измерительных приборов, предназначенных для измерения температуры и давления.

Для более полного использования объема котла применяются два способа уплотнения щепы: паровой и воздушный. В момент заполнения котла параллельно со щепой в котел подают струю пара или воздуха и щепа с силой вдувается в котел. Одновременно с этим из котла через боковые штуцеры выводится паровоздушная смесь. Уплотнители увеличивают плотность заполнения на 20—30%, что сокращает расход пара и кислоты на варку и увеличивает выход целлюлозы с кубометра емкости котла и концентрацию растворенных органических веществ в сульфитном щелоке.

|

Рис. 100. Общий вид варочного котла с бункером и сцежей: 1—корпус котла; 1—верхняя горловина; 3— нижняя горловина; 4— труба для выпуска массы; 5 — ввод пара; 6 — контроль и отбор проб; 7 — верхние коммуникации, 8 — нижние коммуникации; отбор щелока; 9 — сцежа для вымывки; 10 — бункер для щепы; 11 — штуцер для отвода жидкости |

Техническая целлюлоза в зависимости от ее дальнейшего назначения имеет различную степень делигнификации, или степени провара, и характеризуется показателем жесткости. Этот показатель по существу эквивалентен содержанию остаточного лигнина в сваренной целлюлозе. Очевидно, режим варки для

получения того или иного сорта целлюлозы будет различным и окажет влияние на состав и свойства сульфитных щелоков.

При содержании в целлюлозе примерно до 2% лигнина ее называют мягкой. Это — лучшие сорта, легко подвергающиеся в дальнейшем отбелке. При содержании лигнина 2—3,5% целлюлозу называют средней жесткости, при содержании лигнина 3,5% и выше целлюлоза считается жесткой. Эти сорта обычно не отбеливают. Лучшие сорта мягкой целлюлозы, идущие на химическую переработку, называют вискозной целлюлозой. Жесткость целлюлозы выражается в условных единицах — градусах жесткости, которые соответствуют расходу какого-либо окислителя на реакцию с оставшимися в технической целлюлозе лигнином и другими примесями.

В нашей практике принято для выражения жесткости целлюлоз применять условное, но весьма определенное понятие — расход 0,02н. раствора перманганата на 1 г абсолютной сухой технической целлюлозы.

Характеристика целлюлоз по степени жесткости, содержанию лигнина и выходу представлена в табл. 39.

Продолжительность варки зависит от сорта вырабатываемой Целлюлозы, состава варочной кислоты и конечной температуры. Обычно процесс варки длится 6—12 часов. Его можно разделить на два периода: подогрев и собственно варка.

|

Таблица 39 Характеристика целлюлоз

|

Подогрев протекает при повышении температуры до 105—110°. В этот период щепа пропитывается кислотой и равномерно прогревается. При достижении указанной температуры дальнейший подъем ее на некоторый период задерживают. После этого начинают дальше поднимать температуру до конечной (135—150°) и после некоторой стоянки варка заканчивается. В этот период переходят в раствор производные лигнина и происходит основной гидролиз гемицеллюлоз.

|

|

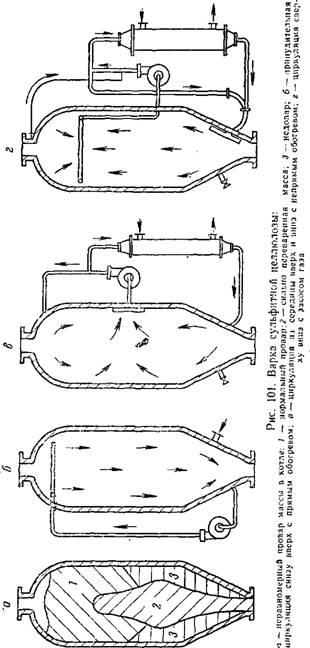

При большом объеме котла равномерно варить всю массу щепы довольно трудно не только потому, что температура в различных слоях различна, но неодинакова также и крепость кислоты по высоте котла. Пример неравномерного провара массы в котле показан на рис. 101, а. Это можно в значительной мере устранить, применяя принудительную циркуляцию жидкости в котле при помощи циркуляционных насосов. Они забирают жидкость в одной точке котла и подают в другую часть. Здесь возможны различные варианты циркуляции: снизу вверх, сверху вниз, из центра вниз и вверх и другие (рис. 101,6, в).

Наличие искусственной циркуляции позволяет осуществлять обогрев жидкости через выносные подогреватели, включенные в систему циркуляции (рис. 101, в). Встречаются также комбинированные системы с прямым и непрямым обогревом.

Принудительная циркуляция, обеспечивая хороший провар щепы, увеличивает выход целлюлозы из древесины и улучшает ее механические свойства, снижает расход пара и ускоряет варку. Принудительная циркуляция позволяет также вести варку при большом уплотнении щепы в котле. Непрямой обогрев и большая степень уплотнения позволяют получить сульфитный щелок с более высокой концентрацией органических веществ и Сахаров, что очень важно при их дальнейшей переработке.

Целлюлозу варят по определенному температурному графику. Принципиальный график варки приведен на рис. 102, а. В зависимости от сорта вырабатываемой целлюлозы применяются различные температурные режимы, значительно различающиеся между собой (рис. 102,6).

Среди возможных вариантов крайними будут так называемые быстрые и замедленные варки. В первом случае (кривая /) конечной температуры достигают в относительно короткий срок и поддерживают ее наиболее высокой (до 150—155°). Такие режимы обычно применяются для варки жестких целлюлоз. Напротив, варки мягких и вискозных целлюлоз характеризуются растянутым процессом при относительно низкой конечной температуре (135—140°). Кроме активного времени, затрачиваемого на варку, в полный оборот котла входит время на операции загрузки щепы, подачи кислоты, спуска газа, разгрузки котла. Из общего оборота котла активное время варки составляет 65% и 35%’ времени расходуется на операции вспомогательного характера.

По окончании варки частично или полностью сдувается газ и содержимое котла выгружается в сцежу.

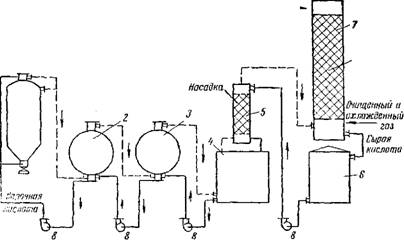

Излишки сернистого ангидрида и часть жидкости путем сдувок парогазовой смеси и оттяжек отводят из варочных котлов в регенераиионную систему. Основная задача регенерации—укрепление варочной кислоты и повышение ее начальной температуры. Применяются различные варианты регенерации, из которых мы рассмотрим принципиальную схему горячей двухступенчатой регенерации (рис. 103).

По данной схеме работают две регенерационных цистерны под разными давлениями: первая при 3 атм, вторая при 1,5 атм. Сырая башенная кислота

|

|

|

ГлЬ! |

Варка

135450

Подогрев

Кг

И

Время

Подъем Подъем Сдцбна

|

T ISO W № 120 No 100 30 80 70 60 50 |

|

W5-I10 |

Стоянка варка

|

О |

|

10 11 |

__ 1__ ‘ ‘ ‘ ■

* 5 В Яоемя час

Рис. 102. Температурный режим варки целлюлозы:

|

|

|

А — принципиальный график; б — примеры различных варок: /—быстра? варка; 2 и 3 — обычные средние варки; 4 — мягкая варка |

|

Вода |

|

ИзВестнш |

|

Рис. 103. Принципиальная схема горячей двухступенчатой регенерации: |

|

/ — варочный ко тел; 2— цистерна высокого давления; 3 — цистеоня нипкого давления; 4 — поглотительный бак; 5 — колонка; 6 — сборник сырой (турменной) кислоты; 7—Тур- Ма; 8 — насосы |

Поступает в цистерну низкого давления, куда направляется для поглощения избыточный газ из цистерны высокого давления. Последняя и служит резервуаром, из которого поступает на варку готовая варочная. кислота. Сдувочные газы поступают из котла в нижнюю часть первой цистерны, где большая часть S02 поглощается кислотой. Избыточные газы подают во вторую цистерну, также наполненную кислотой, а из нее в сборник башенной кислоты. Над сборником кислоты установлена скрубберная колонка с деревянной или керамиковой насадкой. Через эту колонку наполняют сборник холодной башенной кислотой, которая поглощает избыточный газ. Непоглощенный газ из колонки направляется в башню.

16 марта, 2013

16 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике