Цель целлюлозного производства — выделить из древесины волокна целлюлозы в достаточно чистом виде. Из всех составных частей древесины волокнистым строением обладает только целлюлоза, содержащаяся в количестве до 50% от веса абсолютно сухой древесины. Гемицеллюлозы, составляющие в зависимости от породы древесины 20—27%’, и лигнин в количестве 22—30% не обладают волокнистым строением и в основной своей массе должны быть удалены из древесины путем перевода их тем или иным путем в растворимое состояние для освобождения волокон. Получаемая техническая целлюлоза не является химически чистой клетчаткой: в ней остается некоторое количество лигнина и геммицеллюлоз, определяющих ее сортность, или жесткость. В зависимости от интенсивности обработки древесины растворяется большее или меньшее количество ее компонентов. Поэтому выход технической целлюлозы колеблется в пределах от 44 до 54% от абсолютно сухого вещества древесины. Остальная часть (56—46%) переходит в раствор.

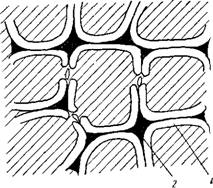

Механизм такого процесса можно представить, исходя из строения древесины. На рис. 98 показан поперечный срез древесины хвойных пород. Это — сопряженные клетки, основным элементом строения которых является оболочка. Она представляет собой собственно массу древесины и состоит главным образом из целлюлозы. Эти клетки связаны между собой склеивающим веществом, которое в основном содержит лигнин и часть гемицел- люлоз. Однако такое строение нельзя рассматривать чисто механически, так как эти вещества несколько проникают и в толщу клеточных стенок, а также, в особенности гемицеллюлозы, могут находиться на внутренней поверхности клеточной оболочки. Не

исключена, а, лучше сказать, почти доказана частичная химическая связь между отдельными компонентами, что позволяет рассматривать древесину как сложный коллоиднохимический агрегат.

Поскольку полости клеток древесины заполнены водой или воздухом, химический реагент, применяемый для растворения неволокнистых веществ, проникает по этим каналам внутрь клетки и далее диффундирует в самую клеточную стенку, входя в соприкосновение с составными частями древесины.

Удалением лигнина решается задача выделения целлюлозы. Вот почему эти процессы часто называют делигнификацией древесины. Этот процесс проще всего можно было бы осуществить путем экстракции лигнина каким-либо растворителем. Однако химия древесины не знает еще такого физического растворителя природного лигнина. Его удается перевести в раствор при помощи ряда химических веществ в виде каких-либо его производных, т. е. в измененном виде. Таких реагентов и способов делигнифика — ции предложено довольно много, но практическое промышленное значение имеют в настоящее время только два, принципиально отличающихся друг от друга способа: щелочной способ (натронный, или сульфатный) и кислотный (или сульфитный). В первом случае (щелочной способ) .перешедшие в раствор лигнин и гемицеллюлозы не используются как сырьевые вещества для получения новых продуктов, так как сжигаются (используется теплотворная способность органических веществ) с целью регенерации затраченной в большом количестве на делигнификацию натриевой щелочи или других оснований.

|

Рис. 98. Поперечный срез древесины: / — оболочка клеточных стенок; 2 — срединная лластннка |

Напротив, при сульфитной варке целлюлозы лигнин, гемицеллюлозы и другие вещества, составляющие в среднем 50% от древесины, в измененном виде переходят в раствор, который носит название сульфитный щелок. Использование всех веществ, содержащихся в сульфитном щелоке, составляет специальное направление в общем вопросе химической переработки древесины.

|

401 |

Производство сульфитной целлюлозы основано на делигнифи — кации древесины кислым реагентом (водный раствор сернистого ангидрида и бисульфита кальция). С этим раствором, называемым в производстве варочной кислотой, древесная щепа

26 д, к. Славянский

варится в течение нескольких часов в больших закрытых котлах при температуре 135—147°. В отдельных случаях при 155°. Основная часть лигнина (в виде лигносульфоновых соединений) и гемицеллюлозы (в виде Сахаров и продуктов распада), а также ряд других веществ древесины переходят в сульфитный щелок. В твердой фазе остается основной продукт — техническая целлюлоза.

Химические процессы, протекающие при сульфитной варке целлюлозы, достаточно сложны и многообразны; они обусловлены определенными технологическими режимами и влияют не только на качество и выход целлюлозы, но также на состав и свойства сульфитного щелока. Этому вопросу будет уделено особое внимание после того, как будет рассмотрен основной технологический процесс производства сульфитной целлюлозы.

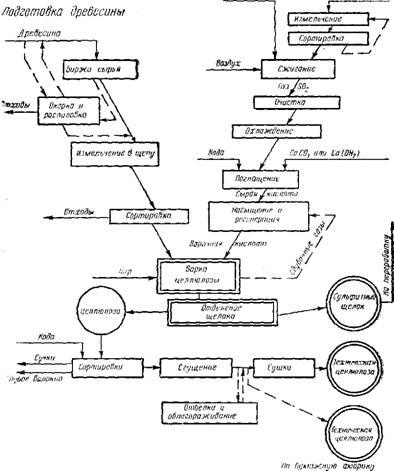

Производство сульфитной целлюлозы может быть разделено на следующие основные стадии:

1) подготовка древесины для варки целлюлозы;

2) приготовление варочной кислоты;

3) варка целлюлозы в варочных котлах;

4) отделение сульфитного щелока от целлюлозы;

5) очистка и сортировка целлюлозы;

6) отбелка целлюлозы (не во всех случаях);

7) сгущение целлюлозы и ее сушка.

Наиболее существенными для решения вопросов, связанных с использованием сульфитного щелока, являются две операции: варка целлюлозы и отбор щелока. Они будут рассмотрены подробнее других.

Принципиальная схема производства сульфитной целлюлозы с учетом всех перечисленных операций приведена на рис. 99.

Ель является основной породой древесины, применяющейся для производства сульфитной целлюлозы. Это объясняется большой длиной волокон у этой породы, необходимой для получения высокой механической прочности продукта, незначительной смолистостью и большой распространенностью. Иногда применяют лиственные породы: осину, тополь, бук. Однако такая целлюлоза обычно применяется в производстве бумаги в виде добавок к еловой целлюлозе, так как длина волокна у лиственных пород меньше, чем у хвойных.

Для производства целлюлозы древесина применяется только в окоренном виде. Окорка может быть осуществлена при заготовке баланса или перед непосредственным поступлением его в производство.

Поступающую на производство древесину на рубительных машинах измельчают в щепу длиной 15—20 и толщиной 4—6 мм. Так как рубительная машина не дает щепы одинакового разме — pa, необходимо ее отсортировать для удаления мелочи и более крупных частей, иначе мелкая щепа сварится быстрее крупной и даст перевар с уменьшенным выходом целлюлозы, в то время как слишком крупная щепа не успеет свариться и получится сорная неоднородная целлюлоза.

Приготовление варочной кислоты

|

Колчедан

Рис. 99. Общая схема производства сульфитной целлюлозы |

Отсортированную щепу элеватором или пневматически загружают в запасные хранилища — бункера, расположенные над варочными котлами. Емкость бункера должна соответствовать или быть больше объема варочного котла.

Приготовление варочной кислоты

Для сульфитной варки целлюлозы применяется варочная кислота, которую приготовляют непосредственно на каждом целлюлозном заводе в кислотном цехе.

Варочная кислота представляет собой водный раствор сернистого ангидрида и бисульфита кальция, т. е. в общем виде

S02 + Ca(HS03), + Н20.

Растворы сернистого ангидрида в воде можно рассматривать как нестойкую сернистую кислоту

H2S03 ^ So2 + Н20.

В то же время и бисульфит кальция может быть представлен как моносульфит CaS03 и сернистая кислота

Са (HSO,)2 ^ CaS03 — f H2S03.

Таким образом, состав варочной кислоты может быть изображен в следующем виде:

Бисульфит Моносульфит CaS03 + H5S03 + S02 + H20 связанный S05 свободный S02

Весь или общий S05

, Количество свободной сернистой кислоты определяется как сумма свободно растворенного SO2 плюс половина S02, связанного в бисульфите. Часть SO2, находящуюся в моносульфите, называют связанным S02. Поэтому состав варочной кислоты всегда выражают не в процентном содержании H2S03 или Са (Н50з)2, а в виде содержания СаО (основания) и S02, причем S02 рассматривают как «весь» или «общий» S02, находящийся в растворе, независимо от наличия основания.

Содержание основания в расчете на СаО колеблется от 0,7 до 1,2%, чаще 0,9—1,0%’. Соответственно с этим, поскольку

CaS03 = СаО + SO, 120 = 56 + 64,

Содержание связанного S02 будет 0,8—1,35%, чаще 1,02—1,15%- Применяемая варочная кислота содержит общего S02 от 4 до 6%’, а иногда и больше. Таким образом, свободного S02 в ней содержится 3—5%. Следует различать состав варочной кислоты, идущей непосредственно на варку, и сырой, или турменной, кислоты, приготовленной в кислотном цехе. Из варочных котлов в процессе варки сдувается значительное количество (свободного) не вступившего в реакцию S02. Эти сдувки поступают в сырую кислоту, нагревая ее и дополнительно насыщая SO2. Поэтому рабочая варочная кислота всегда будет крепче той, которая приготовлена в кислотном цехе. В последнее время промышленность переходит на варку в крепкой кислоте (до 10% общей

S02).

Варочную кислоту получают в несколько стадий. Сначала при сжигании серы или серного колчедана получают сернистый ангидрид — газ. Его очищают от механических и некоторых химических примесей, после чего направляют на получение сырой кислоты путем поглощения его водой в присутствии известняка или извести, образующей бисульфит.

Серу или колчедан сжигают в специальных печах. Сернистый ангидрид при сжигании серы или колчедана образуется по реакциям

4FeS, + 11 = 02 2 Fe2 03 + 8S02.

Из формулы следует, что из 11 объемов кислорода, участвующих в реакции, получается 8 объемов SO2, остальные 3 объема расходуются на образование огарка. Таким образом, из 21 %

Объемной части кислорода воздуха получится =15,3%

Объемной части S02. Общий объем полученной газовой смеси будет состоять из 79 частей азота и 15,3 части S02, а всего из 94,3 объемной части. Максимально возможное процентное содер-

15 3

Жание S02 в газовой смеси составит 94’3 100=16,2%. Однако

В связи с тем, что для горения колчедана приходится расходовать избыток воздуха, концентрация S02 в газе снижается до 9—11 % (объемн.), что очень затрудняет получение крепкой варочной кислоты. Получающийся газ имеет температуру 500—1000°. Перед поглощением газ необходимо охладить до температуры не выше 30—40° и очистить от механического уноса, частично образовавшегося при горении колчедана или серы, селена, сублимированной серы, соединений мышьяка и других примесей.

Применяются различные варианты очистки и охлаждения газа. Эти операции можно чередовать. Способы очистки и охлаждения газа следующие:

А) непосредственно за колчеданными печами устанавливают пыльные камеры для очистки газов от механических примесей, а охлаждается газ на поверхностных холодильниках;

Б) горючие газы пропускают через электрофильтры, где они очищаются от механических примесей, а затем подвергают охлаждению;

В) газы направляют в промывалки, где газ одновременно и очищается от механических примесей, и охлаждается до температуры 60—70°; из-за малой растворимости S02 в воде при указанной температуре потери газа с промывной водой невелики, a S03 из газа практически полностью поглощается водой.

Крайне нежелательным загрязнителем газа является селен. Это постоянный спутник серы, особенно в колчеданах. При сжигании он, подобно сере, образует селенистый ангидрид Se02, представляющий собой твердое тело с температурой плавления 340°. В газовой смеси селен присутствует в виде SeOj и легко восстанавливается до металлоида, окисляя сернистый ангидрид

Se02 + 2 SO, = 2 S03 + Se.

Проникновение селена в варочную кислоту может серьезно нарушить варку целлюлозы, так как его окисляющее действие проявляется даже при самых ничтожных концентрациях.

Мокрый электрофильтр является эффективным очистным аппаратом для очистки газа от селена. Охлаждают газ во всех случаях при помощи поверхностных холодильников.

Варочную кислоту на целлюлозных заводах получают двумя способами, отличающимися один от другого характером применяемого основания для получения раствора бисульфита кальция. Для этой цели может быть использован известняк или гашеная известь в виде известкового молока. В первом случае поглощение газа осуществляется в специальных башнях, или турмах, наполненных известняком, поэтому данный метод и называется башенным или турменным. Во втором случае поглощение газа осуществляется путем его контакта с известковым молоком; этот способ носит название известковомолочного. В обоих случаях основные химические реакции остаются одинаковыми. В них участвуют S02—газ, вода и реагент, содержащий кальциевое основание. Сначала как промежуточная форма образуется моносульфит кальция, который в избытке сернистого газа в водной среде дает растворимый в воде бисульфит. Но так как поглощение газа происходит не только путем его химического связывания, но и растворением в воде, состав кислоты будет следующий:

Ca(HS03b + S02 + Н, О.

Получаемую кислоту собирают в сборники-цистерны, откуда затем перекачивают в варочное отделение целлюлозного завода. Состав кислоты в значительной степени будет зависеть от температуры орошающей воды, так как растворимость S02 в воде зависит от ее температуры и парциального давления или концентрации газа. В табл. 38 показана растворимость S02 в воде при температурах от 0 до 20°. Из данных видно, насколько крепче кислота, полученная при низких температурах поглощающей воды.

Поскольку поглощение газа происходит в присутствии основания, то за счет образующегося бисульфита растворимость всего S02 повысится в соответствии с содержанием СаО в кислоте.

|

Таблица 38 Растворимость S02 в воде в зависимости от температуры воды и .концентрации газа

Пример. Содержание СаО в кислоте 0,85%, следовательно, связанного’ 0,85-64 S02 в моносульфите будет =0,975%, а в бисульфите 1,95%. При |

Температуре воды 10° и концентрации S02 в газе 14%, согласно табл. 38, растворяется S02: в воде — 2,3%, плюс в бисульфите—1,95%, в кислоте — 4.25% всего S02. В том числе свободной 2,3 + 0,975 = 3,275% или 77% от всего S02.

При повышении температуры увеличивается количество СаО в кислоте и уменьшается содержание свободного S02. Варочная кислота с низким содержанием S02 и высоким содержанием извести неблагоприятно влияет на некоторые процессы сульфитной варки целлюлозы и особенно на содержание сбраживаемых Сахаров в сульфитном щелоке.

Обычно приходится для питания турм пользоваться артезианской водой или охлаждать ее на специальных холодильных установках. Оптимальной температурой воды считается 10—12°,

16 марта, 2013

16 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике