Необходимым условием надежной и экономичной работы паровых турбин является периодический контроль за возможным заносом солями их проточной части. Выпадение из пара твердых осадков может существенно исказить рабочий процесс расширения пара в турбине, поскольку при осаждении солей в каналах сопл и лопаток ступеней происходит перераспределение тепловых перепадов по ступеням турбины и все ступени, как занесенные, так и чистые, начинают работать в нерасчетном режиме. При этом в особо неблагоприятных условиях находится последняя занесенная солями ступень.

Занос солями каналов сопл и лопаток приводит к сужению их сечения и как следствие этого к увеличению перепада давлений «а диски и диафрагмы ступеней. Увеличение теплового перепада на диафрагмы приводит к повышению напряжений в них и увеличению утечек через диафрагменные уплотнения. Увеличение перепада на рабочих лопатках и дисках вызывает перегрузку упорного подшипника паровой турбины. Кроме того, повышение реакции ступени неизбежно вызывает увеличение утечек через разгрузочные отверстия в дисках и чёрез бандаж рабочих лопаток. Выпадение твердых осадков в каналах сопл и лопаток увеличивает шероховатость стенок каналов, вследствие чего возрастают профильные потери облопа — чивапия, особенно в головных ступенях. Занос солями лабиринтовых уплотнений приводит к уменьшению размеров камер между гребешками и ухудшению эффективности работы этих элементов. При этом могут увеличиться утечки как через концевые, так и через диафрагменные уплотнения. Все это приводит к заметному ухудшению к. п. д. турбины даже при незначительной величине солевого заноса.

По данным Донецкого отделения ОРГРЗС, отложение 1 кг солей в проточной части ЦВД турбины К-100-90 приводит к снижению к. п. д. этого отсека на 1 % (абсолютный). Это приводит к повышению удельного расхода тепла турбоустановки на 0,5% или к годовому перерасходу 1500 т условного топлива. Для турбины К-300-240 1% заноса проходного сечения лишь ЦВД приводит к перерасходу 2450 т условного топлива в год.

Отложение солей в каналах сопл и рабочих лопаток уменьшает проходные сечения для пара, что при неизменном начальном давлении приводит к сокращению расхода пара и снижению мощности туроины. Кроме того, при значительном заносе проточной части приходится ограничивать нагрузку из-за опасности повреждения диафрагм и упорного подшипника турбины. Солевой занос элементов парораспределения нарушает нормалньую работу органов парораспределения турбины и может Привести к разносу турбины при зависании стопорных и регулирующих клапанов. Такое явление может иметь место при заносе солями штоков клапанов. Особо благоприятные условия для зависания имеет стопорный клапан, поскольку он длительное время находится в неподвижном состоянии. Имеются сведения о ряде аварий, связанных с разносом турбин вследствие заноса солями штоков стопорных клапанов и отказа их в работе. Хотя такие аварии, вызванные грубейшими нарушениями режима эксплуатации, в настоящее время почти не встречаются, занос солями проточной части турбин остается постоянно действующим фактором.

Соли в турбину попадают из котельного агрегата вместе с паром. Причиной солевого заноса могут быть чрезмерное напряжение зеркала испарения барабана котла, неудовлетворительная работа сепараторных устройств котла, резкие на — бросы нагрузки, резкий подъем уровня воды, вспенивание воды на поверхности зеркала испарения, ухудшение водного режима.

Ухудшение водного режима установки является наиболее распространенной причиной солевого заноса современных блочных турбин. Оно может явиться следствием недостаточной производительности и некачественной работы конденеатоочи — стки, гидравлической неплотности конденсатора, неудовлетворительного качества вторичного пара испарителей, коррозии пароводяного тракта, коррозии латунных трубок конденсатора и подогревателей низкого давления, первоначальной загрязненности парового тракта.

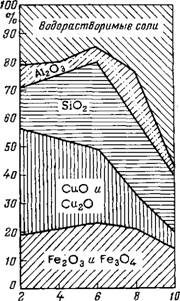

Соли, оседающие ‘в проточной части турбины, можно разделить на водорастворимые соли и соли, нерастворимые или плохо растворимые IB воде. К первой группе относятся соединения натрия (ЫагС03, Na2S04, NaCl, Na3P04, NaHC03), сернокислый кальций i(CaS04), фосфаты (Рй05). К нерастворимым и плохо растворимым в воде относятся соединения меди (Си^О, СиО), железа (Fe^03), кальция (СаС03, СаО), магния (MgO), алюминия (А1г03), кремния (БіОг).

Для турбин низкого и среднего давления характерным является занос водорастворимыми солями. Эти соли попадают в проточную часть машины в основном за счет капельного уноса частиц жидкости с поверхности испарения. На величину уноса, помимо концентрации солей в котловой воде, оказывают влияние работа сепарирующих устройств, напряжение зеркала испарения, скорость изменения нагрузки и другие режимные факторы. Место выпадения водорастворимых солей в турбине зависит от их состава и условий работы турбоагрегата. Чаще всего эти соли выпадают в области ступеней среднего давления. Отмечались также случаи заноса водорастворимыми солями ступеней высокого давления, однако в области влажного пара эти соли не откладываются.

С переходом на пар высоких параметров в составе солей, оседающих в турбине, увеличивается доля нерастворимых и слаборастворимых в воде соединений. Эти соединения попадают в турбину за счет молекулярного уноса, возникающего вследствие растворимости отдельных солей и окислов в сухом насыщенном паре высокого давления.

Соли, растворенные в паре, находятся в нем в состоянии равновесия, причем концентрация этих солей зависит, помимо их состава, от давления и температуры пара. В процессе расширения в турбине параметры пара изменяются и растворенные в нем соли оказываются в перенасыщенном состоянии. В этом случае и происходит выпадение из пара солей в виде твердого кристаллического осадка.

Зона осаждения тех или иных солей в турбине определяется параметрами пара по ступеням машины, однако ввиду того, что пар проходит проточную часть турбины очень быстро (0,05—0,01 с), эти соединения будут выпадать не только по достижении предела растворимости, но и на лопатках последующих ступеней.

Анализ твердых отложений в проточной части турбины позволяет установить связь между составом выпадающего осадка и начальными параметрами пара. Если основным компонентом в отложениях турбин среднего давления были легкорастворимые соли натрия, то с переходом на давление пара 8,8 МПа (90 кгс/см2) основной составляющей в твердых осадках является окись кремния (Si02). В блоках на давление 13,7 МПа (140 кгс/см2) наряду с кремнекислотой значительное место в твердых осадках занимает окись железа ((Fe203), а в паре сверхкритических параметров появляются в больших количествах соединения меди. Эти соединения являются продуктом аммиачной коррозии латунных трубок конденсатора и подогревателей низкого давления. Занос турбины окислами меди особенно неприятен тем, что эти соединения выпадают в головной части турбины, где размеры сопл и лопаток малы и влияние отложений особенно велико.

Из числа водонерастворимых отложений своеобразной характеристикой обладают окислы железа. Растворимость их в паре уменьшается со снижением давления и увеличивается при снижении температуры. Так как в турбине процесс снижения давления сопровождается уменьшением температуры, растворимость окислов железа в процессе расширения пара в турбине изменя

ется мало. Это приводит к равномерному распределнию железоокис — ных отложений по всем ступеням турбины, работающим в области перегретого пара. Осаждение этих соединений наблюдается в основном на внутренней поверхности бандажа рабочих лопаток. Появление в осадках соединений алюминия свидетельствует о присосах сырой воды в конденсатор турбины.

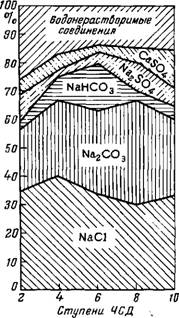

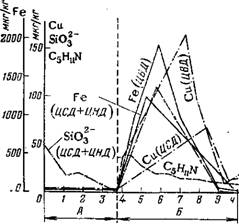

На рис. 2-23 приводятся примерный состав солей и их распределение по проточной части турбины сверхкритических параметров.

|

Ступени ЧВД Рис. 3-23. Примерный состав отложений и их сверхкритических параметров. |

Общим свойством водонераство — римых солей является способность чрезвычайно плотно соединяться с металлом турбины, что вызывает большие затруднения даже при механической очистке проточной части машины. Что касается водорастворимых солей, то они образуют более рыхлые соединения, которые сравнительно легко удаляются при механической очистке. Кроме того, в процессе частых пусков и остановок турбоагрегата происходит «самопромывка» проточной части турбины, и агрегат частично очищается от водорастворимых солей.

Особые трудности в борьбе с солевым заносом возникают в установках сверхкритического давления. Это связано как с ростом давления, увеличивающим растворяющую способность пара, так и с применением прямоточной схемы котлоагрегата. Несмотря на весьма жесткие нормы солесодержания питательной воды и пара для котлов этого типа, заноса солями проточной части турбины избежать не удается, поскольку через турбины мощностью 300 МВт и выше проходит чрезвычайно большое количество пара. Отметим также, что, несмотря на рост мощностей, размеры сопл и лопаток в головной части турбины остаются все же достаточно малыми, и осаждение твердых частиц на этих элементах оказывает существенное влияние на экономичность и надежность работы агрегата.

|

Распределение по проточной части турбины |

Для контроля за солевым заносом проточной части турбины не реже 1 раза в месяц должна производиться проверка величины давления в контрольных ступенях при нагрузке более 50% по расходу пара. Относительное повышение давления в контрольных ступенях в процентах определяется по формуле

АРконтр = Ашн~/?чвст • 100, (З-17)

/чист

ГДЄ /?зан И /?чист — ДаВЛСНИЯ В ОДНИХ

И тех же контрольных ступенях при занесенной и чистой проточной части.

Согласно ПТЭ Д/?Ковтр не должно превышать следующих величин:

|

Давление пара перед турбиной |

Повышение давления по ступеням, % |

|

|

МПа |

Кгс/см3 |

|

|

До 3,43 |

35 |

15 |

|

8,8 |

90 |

10 |

|

12,75 |

130 и выше |

10 для ЦВД, |

|

15 для ЦСД |

При этом абсолютное давление в контрольных ступенях турбины не должно превышать предельных величин, установленных заводом-изготовителем.

В качестве контрольной ступени чаще всего выбирают первую нерегулируемую ступень и замеряют давление в камере регулирующей ступени. Это дает возможность контролировать все ступени после регулирующей, поскольку занос солями любой промежуточной ступени неизбежно вызовет повышение давления в камере регулирующего колеса. Однако по мере удаления занесенной ступени от места контрольного замера давления влияние заноса на показания контрольного манометра будет уменьшаться. Поэтому целесообразно иметь ряд контрольных точек для замера давления в различных ступенях ЦВД и ЦСД. Это позволяет более точно определять величину и место заноса. Определение места заноса в свою очередь дает возможность приблизительно оценить состав отложений и выбрать на основании этого способ очистки проточной части.

|

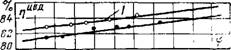

WO 105 НО 115 120 <2 5 град Рис. 3-24. Внутренний относительный КПД турбины К-100-90 JIM3 до и после промывки. Ф — опыты до промывки: О — опыты после промывки: / — максимальный уровень КПД. |

Все замеры давления в контрольных ступенях должны производиться при постоянных расходах пара через контролируемый отсек при номинальных начальных параметрах пара и включенных отборах. При проведении испытаний необходимо, чтобы расход воды через регенеративные подогреватели также был постоянным, поскольку это обеспечивает постоянный расход пара в регенеративные отборы. Это положение особенно касается турбин с регулируемыми отборами пара, поскольку у конденсационных турбин расход воды через систему регенерации определяется только электрической нагрузкой агрегата. При постоянстве расхода воды через систему регенерации сравнительные измерения давления в контрольных ступенях можно производить при одинаковых углах поворота кулачкового вала системы парораспределения или одинаковых подъемах клапанов с индивидуальными сервомоторами,

В последнее время были рекомендованы более точные способы определения солевого заноса, разработанные Донецким отделением ОРГРЭС ([39]. По этому методу занос проточной части, работающей в области перегретого пара, может выявляться путем периодического определения внутреннего относительного к. п. д. различных отсеков. Для этого при постоянных расходах пара или постоянном положении регулирующих клапанов производится замер давлений и температур до и после контролируемого отсека. Внутренний относительный к. п. д. отсека определяется путем нанесения процесса на »=5 диаграмму.

На рис. 3-24 представлены графики внутренних относительных к. п. д. ЦВД турбины К-100-90 при чистой и занесенной проточной части. По оси абсцисс отложен угол поворота кулачкового вала системы парораспределения.

Предложенный метод позволяет выявлять весьма умеренные заносы, которые недоступны определению методом замеров давления в контрольных ступенях турбины.

Одним из признаков заноса проточной части турбины солями и другими отложениями является увеличение температуры колодок упорного подшипника. При значительных заносах повышается также температура сливного масла с упорного подшипника.

Для поддержания на высоком уровне экономичности турбоагрегата необходима систематическая очистка проточной части турбин от отложений.

В практике эксплуатации нашли применение четыре способа очистки проточной части турбин:

А) механический способ при остановленной и вскрытой турбине;

Б) промывка горячей водой при вращении ротора турбины на вало — повороте;

В) промывка влажным паром на оборотах при отключенной от сети турбине;

Г) промывка влажным паром под нагрузкой.

Все перечисленные способы могут сочетаться с химическими методами удаления отложений.

Способ механической очистки может быть применен на остановленной и вскрытой турбине. Очистка сопл и лопаток производится скребками, металлическими щетками, наждачным полотном. Кроме этих ручных операций, может быть применена продувка каналов сопл и лопаток воздухом с тонким сухим песком или золой, промывка горячим конденсатом из брандспойта. Для удаления водонерастворимых соединений, особенно плотно соединяющихся с металлом, практикуется помещение диафрагм в ванны со слабым раствором кислот и щелочей (с последующей пассивацией и промывкой) Аналогично может быть обработан и лопаточный аппарат. Для очистки проточной части от окислов меди производится обработка поверхностей смесью раствора, аммиака и карбоната аммония при температуре 75—80°С. Однако все эти мероприятия связаны с остановом турбины и вскрытием цилиндров. Поэтому такой метод может быть применим только во время капитальных ремонтов, когда производится вскрытие цилиндров для ремонтных работ.

При текущих ремонтах, не связанных с вскрытием цилиндров, можно производить промывку проточной части путем подачи в корпус турбины горячего конденсата. Ротор турбины при этом должен вращаться от валоповорота. Горячий конденсат заливается до расточек уплотнений. При наличии отложений, состоящих из кремнекислоты, дается присадка едкого натра. Если лопатки выполнены из аустенитной стали, то в качестве присадки применяется тринатрийфос — фат.

При наличии железистых и медистых отложений промывку производят раствором гидразина и трилона Б (двунатриевая соль). Такой способ промывки требует незначительного расхода химикатов, однако у него имеется и большое количество отрицательных моментов. Прежде всего такую промывку нельзя применять часто, поскольку это связано с длительным выводом агрегата из работы, поэтому этот метод может быть рекомендован только при останове турбины на длительный срок (ремонт, проведение наладочных работ, вывод в холодный резерв и т. д.). При недостаточном контроле за режимом промывки вода из корпуса турбины по валу может попасть в подшипники и обводнить масло. Это особенно опасно при химической промывке. Однако важнейшим недостатком такого способа очистки проточной части является то, что в этом случае верхние половины диафрагм не промываются.

В настоящее время разработаны более совершенные и современные способы очистки проточной части турбины — промывки влажным паром на оборотах. При таком способе эффективность промывки значительно возрастает за счет наличия такого важного фактора, как механическое воздействие струи влажного пара на элементы проточной части турбины. При промывке турбины на оборотах сопла и лопатки омываются потоком влажного пара, имеющего высокую скорость. Процесс растворения солей при этом идет весьма интенсивно. Высокая скорость пара также интенсифицирует химическую промывку проточной части при добавке в пар химических растворителей.

Промывка турбины на пониженных оборотах с отключением генератора от сети проводится, как правило, при химической очистке проточной части, так как малый расход пара позволяет создать подходящую концентрацию реагентов в паре при достаточно умеренном их расходе.

В качестве реагентов обычно применяются щелочи и гидразингидрат. Частота вращения, при которой работает турбина, составляет от 1800 до 2500 об/мин. Пар, поступающий 6 турбину, должен иметь температуру насыщения или слабую степень перегрева.

В установках неблочного типа понижение температуры пара и его увлажнение производится путем впрыска питательной воды в главный паропровод с помощью специального увлажнительного устройства. В блочных установках необходимое состояние пара достигается за счет снижения тепловыделения в топке и использования всех имеющихся эксплуатационных и аварийных впрысков. Давление пара перед стопорным клапаном определяется из условий полного открытия всех регулирующих клапанов турбины.

Метод промывки на пониженных оборотах может также применяться при промывке турбоагрегата от постороннего источника пара.

Промывка влажным паром блочных турбин с промперегревом имеет важный недостаток: соли, вымытые из ЦВД, частично оседают в промежуточном перегревателе. При дальнейших пусках они выносятся в ЦСД, засоряя проточную часть, а частично остаются в промперегрева — теле, увеличивая опасность пережога труб. По этой причине после промывки турбины возникает необходимость в промывке промежуточного пароперегревателя. Это создает дополнительные трудности и увеличивает время вывода блока из нормальной эксплуатации. В особо неблагоприятных условиях в этом отношении находится блок с однокор- пусным котлом. Для промывки пароперегревателя в этом случае необходима остановка турбины.

Известен метод промывки турбины влажным паром с отсеченным вторичным пароперегревателем [21]. Для этого между холодной н горячей ниткой промперегрева врезается линия, по которой загрязненный пар во время промывки поступает в ЦС, И, минуя вторичный пароперегреватель. Работа котла в этом случае уже невозможна, и пар на промывку поступает от постороннего источника. Таким источником может быть деаэратор блока, питаемый от станционной паровой магистрали через РОУ.

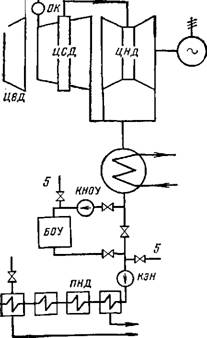

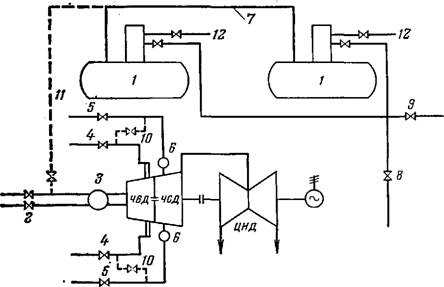

На рис. 3-25 представлена схема промывки турбогенератора мощностью 150 МВт от деаэратора давлением 0,588 МПа (6 кгс/см2). УслоЬия такой промывки весьма стабильны, поскольку давление перед турбиной поддерживается автоматически регулятором давления, а температура пара равна температуре насыщения при данном давлении. Этим же способом можно проводить и химическую промывку турбины.

При таком начальном давлении турбина не может нести электрическую. нагрузку и работает на пониженном числе. оборотов. По этому же принципу проводится промывка турбин от потушенных котлов.

Самым распространенным в настоящее время методом промывки является промывка влажным паром под нагрузкой. В этом случае турбина не только не отключается от параллельной работы, но и несет часть нагрузки (до 25—30%), что увеличивает ее степень готовности и облегчает покрытие дефицита мощности в энергосистеме. Кроме того, большое количество влажного пара, проходящего через турбину, увеличивает интенсивность промывки проточной части.

Промывка турбин влажным паром под нагрузкой применяется в настоящее время повсеместно, независимо от типа турбины и параметров пара. При таком способе промывки наиболее эффективно вымываются водорастворимые соли. Однако, как показывает практика, попутно удаляется и часть водонераст — воримых соединений, таких, как кремнекислота и даже окислы железа. Это объясняется тем, что после того, как водорастворимые соли, сцементировавшие все отложения в монолитную массу, вымываются, оставшиеся осадки становятся пористыми, хрупкими и могут механически удаляться струей пара. Кроме того, при расхолаживании турбины происходит растрескивание отложений за счет разности коэффициентов линейного расширения твердого осадка и металла. Это также облегчает механический унос нерастворимых

соединений. При большом количестве в отложениях солей натрия высокая щелочность пара связывает кремнекислоту, образуя водорастворимые соединения вида силиката натрия, которые могут быть вымыты наряду с остальными водорастворимыми солями.

Промывка проточной части может производиться при пуске турбины, при останове и при нормальной работе агрегата, когда на время промывки мощность снижается, а затем после промывки восстанавливается до прежнего уровня. При остановке в капитальный ремонт также следует промыть турбину, поскольку это облегчит последующую очистку проточной части механическим способом.

Перевод турбин из нормального термического состояния на режим промывки является весьма ответственной операцией, поскольку при этом требуется тонко регулировать температуру пара, чтобы исключить тепловые удары и забросы влаги в паропровод. Избежать тепловых ударов при работе на насыщенном и влажном паре особенно сложно, поскольку пар в таком состоянии имеет очень высокий коэффициент теплоотдачи. Неправильный режим расхолаживания, резкие колебания температуры могут привести к чрезмерному укорочению ротора, короблению корпуса, нарушению плотности фланцевых соединений и другим явлениям, характерным для форсированного охлаждения турбины.

|

Рис. 3-25. Схема промывки блока К-150-130 от деаэратора. I — деаэратор; 2—ГПЗ; 3—стопорный клапан; 4 — линия холодного промперегрева; 5 —лииия горячего промперегрева; в — отсечные клапаны промперегрева; 7 — уравнительная паровая линия деаэраторов; в —подвод пара от отбора турбины; 9 — подвод пара от РОУ соседнего блока; 10 — перемычка между линиями холодного и горячего промперегрева; II — линия подачи пара для промывки турбины от деаэратора; 12 — линии основного конденсата (пунктиром обозначены вновь смонтированные линии и арматура). |

Особенно осторожно следует вести режим расхолаживания с понижением температуры пара для турбин сверхкритических параметров пара. Здесь необходимо еще учитывать изменение температуры за счет эффекта дросселирования пара в дроссельном органе. При переходе на режим с пониженным давлением пара перед турбиной температура пара за ГПЗ снижается значительно интенсивней, чем за котлом. С учетом этого обстоятельства ОРГРЭС рекомендует принимать для турбин сверхкритического давления скорость снижения температуры пара

до ГПЗ в пределах 0,2—0,25°С/мин и 0,5°С/мин для пара промежуточного перегрева.

В установках на докритические параметры эти скорости могут быть повышены, однако и здесь следует соблюдать большую осторожность. Ни в коем случае нельзя допускать в процессе промывки пропаривання фланцев. Поскольку в это время пар сильно загрязнен, на поверхности фланцев могут остаться твердые отложения, и это не позволит восстановить герметичность фланцевого соединения после окончания промывки.

Режим расхолаживания необходимо вести также по показаниям приборов, контролирующих температурное состояние и термические расширения узлов турбоагрегата. При этом не следует ориентироваться на предельно допустимые значения контролируемых величин, поскольку в режиме расхолаживания могут иметь место значительные колебания температуры. Опыт проведения промывок турбин доказывает возможность расхолаживания агрегата с весьма умеренными разностями температур по толщине стенки корпуса, ширине фланцев, верхней и нижней образующих цилиндра и т. п. При этом температура колодок упорного подшипника также соответствует норме. В большинстве случаев единственной величиной, ограничивающей скорость снижения температуры, является относительное укорочение ротора ЦВД.

При достижении перед турбиной требуемых температуры и давления пара устанавливается необходимый расход пара, при котором все регулирующие клапаны открываются. Это является необходимым условием качественной промывки проточной части. Таким образом, расход пара и электрическая нагрузка турбины будут определяться начальным давлением пара перед турбиной. При увеличении начального давления (при соответствующей температуре пара) увеличится нагрузка тур — оины, а также эффективность ее промывки. С точки зрения безопасной работы турбоагрегата промывку следует проводить при нагрузках, не превышающих 30 %’ номинальной, чтобы в случае отключения генератора защитой не произошел гидравлический удар из-за увеличения содержания воды в паре.

Длительность промывки определяется результатами химического анализа проб пара и воды, взятых в различных точках теплосилового цикла.

Выиос солей из проточной части турбины определяется для ЦВД — как разность между солесодержани — ем пара в холодной нитке промперегрева и острого пара; для ЦСД и ЦНД — как разность между солесо — держанием конденсата и пара в горячей линии промперегрева.

Разница между солесодержанием пара в горячей и холодной нитке промежуточного перегрева позволяет судить о заносе или выносе солей из вторичного пароперегревателя. Значительный занос ЦВД турбины водорастворимыми солями приводит к интенсивному выносу солей в промежуточный пароперегреватель, где они оседают, о чем свидетельствует уменьшение солесодержания пара в горячей нитке промперегрева.

При резком загрязнении конденсата в начальной стадии отмывки весь конденсат сбрасывается в циркуляционный водовод. При понижении солесодержания конденсата его направляют на очистку.

Режим промывки ведется до тех пор, пока солесодержание пара или конденсата после отмываемого участка не приблизится к солесо — держанию пара на входе в этот отсек. Общее время промывки турбоагрегата в зависимости от конструкции турбины, характера заноса проточной части и режима промывки может составлять от 4 до 12 ч.

В начальной стадии эксплуатации энергоблоков на закритические параметры вследствие неудовлетворительного водного режима основную массу осадков в проточной части турбин составляли водорастворимые соли. Эти соединения легко вымывались при промывках турбин влажным паром, а также путем «самопромывки» при пусках и остановах блоков. ‘В настоящее время, когда водный режим на установках сверхкритических параметров

В основном стабилизировался и стал отвечать нормам ПТЭ, основными компонентами твердых отложений, выпадающих в проточной части турбины (особенно в ЦВД), стали водонерастворимые соединения, такие, как окислы меди и железа.

В этих условиях промывки турбин влажным паром становятся малоэффективными, и на повестку дня встает вопрос о применении химических промывок. Химический реагент, вводимый в проточную часть турбины вместе с влажным паром, должен отвечать целому ряду требований. Он должен быть достаточно активным в малой концентрации, безопасным в обращении, дешевым и не обладать агрессивными свойствами по отношению к материалам турбины и конденсатора. В наибольшей степени этим требованиям удовлетворяют гидразин (N2H4) и пиперидин (C5H11N).

Гидразин, являясь хорошим восстановителем, переводит окислы железа и меди в формы низшей валентности, легко удаляемые потоком влажного пара. Особенно эффективно действие этого соединения при высокой щелочности пара. Рекомендуемая концентрация гидразина в паре около 10 мг/кг.

•Хорошие результаты дает промывка проточной части пиперидином (C5HhN). Первые же опыты по использованию этого моющего средства показали его высокую эффективность. Пиперидин позволяет переводить окислы меди и железа в рыхлые соединения, легко удаляемые воздействием потока влажного пара. Свойствами этого вещества обусловливается перевод отложений кремниевой кислоты в водорастворимые соединения. Кроме того, имеются основания считать, что при промывке пиперидином на поверхности сопл и лопаток образуется защитная пленка, уменьшающая прилипание отложений, вследствие чего дальнейший занос проточной части замедляется. Проверка на коррозионную стойкость конструкционных сталей и латуни показала, что пиперидин не агрессивен к этим материалам. Рекомендуемая концентрация пиперидина в паре около 20 мг/кг.

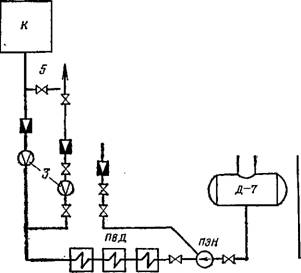

На рис. 3-26 представлена схема химической промывки под нагрузкой турбины К-300-240 с обозначением элементов тепловой схемы, основной водопарозапорной арматуры и мест отбора проб.

Турбина работает при давлении 4,9—5,88 МПа (50—60 кгс/см2) с температурой пара перед ЦВД порядка 270—275°С, что обеспечивает влажность пара на входе около 2%. Пар после промперегревателя имеет 10—20°С перегрева. При полностью открытых регулирующих клапанах турбина несет нагрузку 50—55 МВт. Котел работает по прямоточному принципу с закрытой разделительной задвижкой на одном корпусе, ПВД по пару отключены, а ‘ПНД включены. Основной конденсат после турбины отводится на блочную обессоливающую установку, где он очищается и возвращается обратно в схему. При высокой концентрации в конденсате железа, меди и кремнекислоти конденсат сбрасывается в циркводовод, а подпитка блока осуществляется из бака запасного конденсата.

Промывка турбины сначала ведется на влажном паре до полной стабилизации режима, после чего включается дозаторная установка для подачи пиперидина в линии пусковых впрысков.

На рис. 3-27 представлена динамика процесса вымывания отложений из проточной части ЦВД турбины К-300-240. Как видно из графика, промывка влажным паром, проводимая в течение 3—3,5 ч, оказа-

|

Рпх- |

|

В конденсатор |

|

-f nr > tfir |

|

|

|

Pata 5—txh ————- U/O—-ІХН-Т ‘V |

|

HXtXh |

|

-txjxj — |

|

Рис. 3-26. Схема химической промывки турбины К-300-240 под нагрузкой. |

|

На Блоки — №5-B __ T На, Блоки I №1-4- |

|

■отбр- |

I — мерный бак; 2 — насосы-дозаторы; 3 — измерительные шайбы; 4 — штатный впрыск; 5- ры пробы.

Лась неэффективной и вынос отложений из турбины начался только после ввода реагента. Это объясняется тем, что в данном случае в состав отложений входили в основном водонерастворимые соединения, ко-

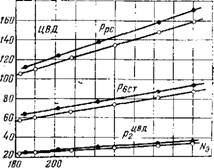

Рст,"гс/см 180

Й 18 Ч

S; W

/2

10

8

|

Рис. 3-27. График вымывания отложений из проточной части турбины. А — промывка влажным паром; Б — химическая промывка. |

|

220 Zb-0 260 МВт |

|

Рис. 3-28. Давления в контрольных ступенях турбины до и после химической промывки. Ф — до промывки; О — после промывки.; рр с — давление за регулирующей ступенью; р6ст — давление за шестой ступенью ЦВД; /»ЧВД — давление за цилиндром высокого давления. |

Б Л U

Торые в отсутствие солей натрия практически не вымываются влажным паром.

После химической промывки рекомендуется промыть турбину в течение 1—1,5 ч влажным паром для отмывки всего пароводяного тракта от пиперидина, после чего нормальный режим работы турбоагрегата может быть восстановлен.

Некоторые результаты промывки одной из турбин К-300-240 представлены на рис. 3-28 и в табл. 3-8. На рис. 3-28 приведены графики изменения давления в контрольных ступенях до и после химической промывки проточной части турбоагрегата. В табл. 3-8 приводятся данные по результатам, промывки, полученные после вскрытия цилиндров турбины.

Таблица 3-8

|

Ступени ЦВД |

Количество отложений |

|

|

До промывки, г/ступень |

После промывки, г/ступень |

|

|

№ 6 |

280 |

15,96 |

|

№ 8 |

682 |

0 |

|

№ 10 |

261 |

1,93 |

|

№ 12 |

107 |

0 |

Разработка методов химической промывки и внедрение новых моющих средств позволяют вполне удовлетворительно решить проблему удаления водонерастворимых солей из проточной части турбин. Широкое внедрение этих методов в практику позволит улучшить экономические показатели современных мощных энергоблоков и увеличить надежность их работы.

14 августа, 2012

14 августа, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике