Качественную оценку работы системы регулирования в целом дают две характеристики: статическая и динамическая.

Динамическая характеристика оценивает работу системы регулирования в переходном процессе и представляет собой график изменения частоты вращения турбины с момен — п

|

П, |

— N3

‘макс

T

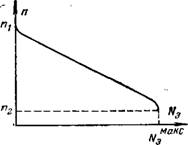

Рис. 4-1. Динамическая характеристика системы регулирования.

Та полного сброса нагрузки (рис. 4-1). Это периодический процесс с затухающей амплитудой.

Динамические качества системы регулирования определяются прежде всего величиной динамического заброса частоты вращения А0 и длительностью переходного процесса Время переходного процесса должно быть по возможности малым, а максимальное увеличение частоты вращения должно быть на 1—2%’ ниже уровня настройки автомата безопасности.

Применение вычислительных машин дает возможность рассчитать динамические характеристики регулирования паровых турбин, однако в процессе эксплуатации эти характеристики меняются, и в практической работе предпочтение отдается натурным испытаниям регулирования на сбросы нагрузки.

Динамическая характеристика снимается с помощью лабораторного осциллографа, записывающего изменение частоты вращения и других параметров во времени.

Сброс нагрузки производится отключением масляного или воздушного выключателя генератора.

‘Перед испытаниями необходимо проведение статических испытаний по полной программе, а также тщательная (внеочередная) проверка работы защиты, предохраняющей турбину от недопустимого повышения частоты вращения, проверка плотности стопорных, регулирующих и обратных (для турбин с регулируемыми отборами пара) клапанов, проверка работы предохранительных клапанов свежего пара, промперегрева и регулируемых отборов, проверка посадки обратных клапанов на регенеративных отборах. Испытания начинаются со сброса 50%’ нагрузки с последующим сбросом нагрузки, соответствующей максимальному расходу пара на турбину. Если на промежуточной нагрузке произошло срабатывание автомата безопасности, то дальнейшие опыты следует прекратить и перейти к наладке системы регулирования. Это испытание является весьма ответственным и проводится силами специальных наладочных или ремонтных организаций. Подробно организация и проведение динамических испытаний изложены в [67].

Статическая характеристика описывает работу регулирования в установившемся режиме и представляет собой график изменения частоты вращения в зависимости от нагрузки турбины ‘(рис. 4-2). Для избежания динамических эффектов при снятии характеристики нагрузка турбины должна меняться медленно, с достаточно длительной выдержкой на режимах, при которых производятся замеры. Статическая характеристика должна представлять собой плавную кривую (или прямую) без перегибов и горизонтальных участков.

График статической характеристики в области холостого хода мо-

|

Рис. 4-2. Статическая характеристика системы регулирования. |

Жет иметь более крутой участок для облегчения синхронизации и повышения устойчивости регулирования на холостом ходу и малых нагрузках. Такую же конфигурацию может иметь статическая характеристика и в области максимальной мощности. В этом случае обеспечивается более устойчивое поддержание экономической нагрузки.

Разница между частотой вращения турбины щ при холостом ходе и частотой вращения гіг при номинальной нагрузке, отнесенная к номинальной частоте вращения турбины п, выраженная в процентах, называется степенью неравномерности системы регулирования

Ь= -100. (4-1)

Эта величина в определенной мере характеризует степень наклона статической характеристики.

Представленная на рис. 4-2 статическая характеристика снята без учета нечувствительности системы регулирования. В действительности же все системы регулирования обладают той или иной нечувствительностью, которая проявляется в том, что система не реагирует на некоторые небольшие изменения регулируемого параметра. В данном случае это приведет к тому, что при небольшом изменении частоты вращения расход пара и мощность турбины будут оставаться постоянными до тех пор, пока не будут преодолены силы трения в подвижных элементах системы регулирования и не будут выбраны зазоры в шарнирных соединениях. В этих условиях расчетная статическая характеристика будет находиться посередине между двумя действительными кривыми (рис. 4-3), одна из которых снята при повышении частоты вращения (верхняя), а другая при понижении частоты вращения (нижняя). Вся заштрихованная полоса между этими кривыми представляет собой зону нечувствительности системы регулирования.

|

|

Суммарная нечувствительность системы регулирования складывается из нечувствительности всех элементов и характеризуется степенью нечувствительности, определяемой в процентах выражением

Где п — номинальная частота вращения; 2Ап — конечные отклонения частоты вращения, не вызывающие изменения расхода пара на турбину. Эта величина и регламентируется ПТЭ.

Увеличение степени нечувствительности сверхдопустимых пределов сказывается отрицательно на работе системы регулирования. Это выражается в том, что турбина может не держать холостой ход при сбросе нагрузки вследствие увеличения запаздывания закрытия регулирующих клапанов турбины. Наличие значительной нечувствительности затрудняет поддержание заданной частоты в сети, влияя тем самым на качество отпускаемой энергии. Нечувствительность регулирования может также вызвать самопроизвольное изменение нагрузки на параллельно работающей турбине при постоянной частоте сети. Максимальная величина этого изменения может быть подсчитана по формуле

AW = — у — Whom,

Где Whom — номинальная мощность турбины.

Увеличение нечувствительности системы регулирования может быть вызвано целым рядом причин: износом пальцев и выработкой отверстий в шарнирных соединениях, заносом шламом золотников и отверстий в буксах, увеличением трения штоков во втулках вследствие засорения зазоров, перекосом золотников и штоков, значительной аэрацией масла и пр.

Поскольку нечувствительность регулирования в значительной мере зависит от условий эксплуатации, обслуживающий персонал имеет возможность поддерживать эту величину на минимальном уровне, указанном в ПТЭ. Для этого необходимо тщательно следить за состоянием масла, не допуская его обводнения, аэрации, загрязнения посторонними примесями. Особенно опасно с этой точки зрения появление в масле водорастворимых кислот, которые могут вызвать коррозию трущихся поверхностей в системе регулирования и увеличить трение в этих элементах.

Аналогичные требования предъявляются и к огнестойким маслам типа «Иввиоль» и «ОМТИ». При водяных системах регулирования особую опасность с точки зрения увеличения нечувствительности представляет попадание механических частиц в систему регулирования, что может произойти при нарушении нормальной работы фильтров.

При капитальных ремонтах все изношенные детали системы регулирования должны быть заменены, а зазоры в шарнирных и других подвижных соединениях приведены в соответствие с нормой.

Помимо элементов автоматического управления, система регулирования содержит также и органы ручного управления турбиной. Эти органы называются механизмами управления (синхронизаторами). С их помощью обслуживающий персонал может вручную плавно менять расход пара на турбину, что очень важно при синхронизации агрегата, а также при параллельной работе, когда требуется изменить нагрузку. В качестве механизма управления может служить устройство для изменения натяжения пружины регулятора скорости, устройство для изменения длины тяги подвеса золотника или смещения буксы. дополнительный управляемый слив масла из импульсной линии или линии усиления при использовании в схемах регулирования проточных линий.

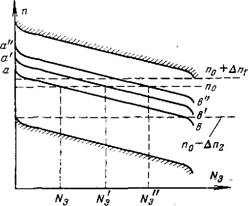

Во всех случаях независимо от типа механизма управления его действие заключается в смещении статической характеристики примерно параллельно самой себе, что позволяет изменять мощность от нуля до максимума при работе турбины в параллель или менять в широких пределах частоту вращения отключенной от сети турбины.

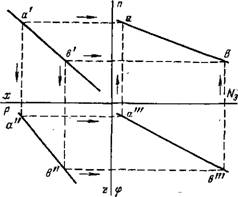

На рис. 4-4 представлены статические характеристики при различном положении механизма управления. Как видно из графика, смещение статической характеристики из положения а — b в положение а’ — Ь’ и а"—Ь" при номинальной частоте в сети (чему соответствует номинальная частота вращения По) приводит к увеличению мощности от N& соответственно ДО N’a и N"3. Необхо-

|

Рис. 4-4. Статическая характеристика регулирования при различных положениях механизма управления. |

Димо иметь достаточный ход механизма управления, чтобы обеспечить любой режим работы турбоагрегата при постоянной частоте сети.

Эти положения должны быть справедливы и при допустимых изменениях частоты в системе. Вследствие этого механизм управления должен иметь дополнительные запасы хода, чтобы обеспечить перевод турбины на холостой ход при допустимой величине понижения частоты и нагружение турбины до номинальной мощности при повышении частоты в системе.

На рис. 4-4 представлены крайние положения статической характеристики и выделена рабочая область нормальной эксплуатации системы регулирования турбоагрегата при допустимых колебаниях частоты в энергосистеме.

Кроме того, регулятор скорости и сервомотор должны иметь запас хода для обеспечения номинальной мощности турбогенератора при снижении параметров пара в разрешенных заводом-изготовителем пределах.

При работе турбины в параллель с другими агрегатами наклон и конфигурация статической характеристики будут определять изменение нагрузки турбины при изменении частоты в сети.

Как видно из рис. 4-5, турбины, имеющие более крутую характеристику, слабо реагируют на изменение частоты, в то время как турбины, имеющие пологую характеристику, меняют свою мощность на значительную величину.

Если в объединенной системе одновременно работают турбины разной экономичности, то было бы рационально, чтобы более экономичные машины имели более крутое протекание статической характеристики, а менее экономичные имели пологую характеристику с малой степенью неравномерности. Это позволило бы экономичным машинам работать в устойчивом режиме, снимая базовую часть графика нагру-

|

П |

П |

|

|

Тх ‘ |

—— |

|

|

An |

AN2 І |

|

|

1 1 ! ! |

І Ng |

|

Рис. 4-5, График изменения мощности при параллельной работе турбин. |

Зок в то время как турбины, имеющие пологую статическую характеристику, автоматически снимали бы пики нагрузки, поддерживая частоту в сети.

Однако практически это целесообразно делать лишь в редких случаях. В настоящее время объединенные энергосистемы, основу которых составляют крупные энергоблоки, достигли очень больших мощностей. Старые маломощные турбоагрегаты уже не в состоянии покрыть пики графика нагрузок системы. В то же время изменения частоты в мощных энергосистемах при их нормальных режимах работы стали более медленными и малыми по величине в силу того, что соотношение мощности единичного потребителя и всей системы значительно уменьшилось.

Регулирование частоты в современных объединенных энергосистемах производится следующим образом. При отключении или подключении потребителей■возникает небаланс между генерируемой мощностью и нагрузкой. Это приводит к ускорению или замедлению роторов турбины и изменению частоты в энергосистемах. Системы регулирования вступают в работу и в соответствии со своей неравномерностью и нечувствительностью меняют нагрузку турбин. Таким образом осуществляется первичное регулирование частоты. Однако частота в системе при этом меняется в некоторых пределах в соответствии с неравномерностью всей энергосистемы, определяемой неравномерностя — ми систем регулирования отдельных агрегатов и их нечувствительностью.

Для обеспечения постоянства частоты в энергосистеме служит вторичное регулирование частоты, которое осуществляется с помощью сетевых автоматических регуляторов частоты. Последние воздействуют на механизмы управления выделенных для этих целей агрегатов или станций (обычно менее экономичных) и смещают их статические характеристики таким образом, чтобы вернуть частоту к прежнему значению. При этом нагрузка турбин, не участвующих во вторичном регулировании частоты, возвращается к прежнему значению, а весь небаланс мощности воспринимается выделенными регулирующими агрегатами.

Из всего вышесказанного видно, что конфигурация статической характеристики регулирования оказывает определенное влияние на условия эксплуатации турбины и прежде всего на надежность ее работы, и поэтому необходимо иметь возможность снимать эту характеристику в натурных условиях. Директивными указаниями Министерства энергетики и электрификации СССР предлагается снимать статическую характеристику при каждом капитальном ремонте турбины и в случае проведения наладочных работ в системе регулирования. В случае, если капитальные ремонты проводятся не ежегодно, снятие статической характеристики должно производиться не реже 1 раза в год.

Эта задача является достаточно сложной, поскольку снять статическую характеристику в конечном виде n=f(N3) не представляется возможным. Для этого пришлось бы менять в широком диапазоне частоту вращения и мощность турбоагрегата. Однако при параллельной работе на общую сеть частота вращения турбины меняться не будет. Изменение расхода пара приведет лишь к изменению мощности. Частоту вращения в широких пределах можно изменять лишь при отключении турбины от сети, но при этом турбина окажется без нагрузки.

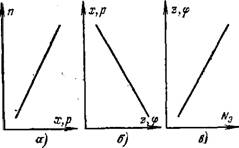

В настоящее время широкое распространение нашел метод графического построения статической характеристики на базе характеристик отдельных элементов системы регулирования, снятых при различных режимах работы турбины. Такими характеристиками являются характеристики регулятора скорости, передаточного механизма и исполнительного органа. Характеристика регулятора скорости x(p)~,f>(n) (рис. 4-6,а) представляет собой зависимость между частотой вращения турбины п и ходом муфты регулятора скорости х или давлением масла (воды) в импульсной линии р при гидравлической системе регулирования.

Характеристика передаточного механизма 2(ф) =f(x, p) (рис. 4-6,6) связывает между собой ход поршня сервомотора или угол поворота поворотного сервомотора с ходом муфты регулятора скорости или давлением масла (воды) в импульсной линии. Третья характеристика Na— —f(z, ф) (рис. 4-6,в) дает зависимость между ходом (углом поворота) сервомотора и электрической мощностью турбоагрегата.

Наличие трех указанных характеристик позволяет построить статическую характеристику регулирования при опредленном положении

|

Рис. 4-6. Характеристики элементов систе^ мы регулирования. |

|

Рис. 4-7. Построение статической характеристики по характеристикам элементов системы регулирования. |

Механизма управления, как это представлено на рис. 4-7. Статическая характеристика строится путем кругового переноса экспериментальных точек в верхний правый квадрант.

Такие же построения производятся при крайних положениях механизма управления, что дает возможность выделить рабочую область нормальной эксплуатации турбоагрегата (рис. 4-4).

Практически статическую характеристику системы регулирования строят путем совмещения двух зависимостей: хода (поворота) поршня сервомотора от частоты вращения z(>ф) —f(n) и электрической мощности от хода (поворота) поршня сервомотора N3=f(z, cp).

Для снятия характеристик системы регулирования проводятся три опыта: при холостом ходе, при работе турбины под нагрузкой и на остановленной турбине [67].

Первый опыт позволяет установить зависимость перемещения муфты регулятора скорости (давления в импульсной линии) и хода поршня (угла поворота) сервомотора от частоты вращения. Опыт, производится при холостом ходе турбогенератора и включает в себя проверку нечувствительности регулятора скорости и всей системы регулирования в целом. Опыт должен производиться при трех различных положениях механизма управления, соответствующих:

А) сниженному до предела значению частоты вращения, при этом попутно выявляется минимальная частота вращения, при которой турбогенератор еще может быть разгружен до холостого хода;

Б) номинальной частоте вращения турбогенератора;

В) повышенному до предела значению частоты вращения.

При проведении опыта расход изменяется вручную с помощью байпаса ГПЗ. Замер частоты вращения производится с помощью ручного» тахометра класса 0,5, узкопредельного тахографа или стрелочного частотомера, включенного в цепь статора генератора. В последнем случае генератор должен быть возбужден. Перемещение муфты регулятора скорости, хода или угла поворота сервомотора фиксируется по специально установленным шкалам. В гидравлических системах регулирования замер давления в импульсной линии производится по манометру МТИ-0,5.

Для определения нечувствительности опыты проводят как при увеличении, так и при понижении частоты вращения, В дальнейшем результаты этих замеров наносят в виде отдельных кривых, которые и будут определять общую степень нечувствительности регулирования.

Отметим, что опыт холостого хода проводится при параметрах свежего и отработавшего пара, близких к номинальным или указанных в эксплуатационной инструкции.

Второй опыт проводят на турбине, работающей в параллель. Цель опыта — определение зависимости между величиной перемещения сервомотора и мощностью турбоагрегата N3=f(z, tр). Перед началом опыта турбина должна быть хорошо прогрета, параметры пара должны быть номинальными, а тепловая схема соответствовать эксплуатационной.

При проведении этого опыта надлежит попутно выявить настройку порядка открытия регулирующих клапанов, экономичность работы каждого регулирующего клапана и возможность нагружения турбогенератора при сниженных параметрах пара в пределах, разрешенных заводом-изготовителем.

Экономичность работы клапанов определяется по величине дросселирования при полном открытии, которая не должна превышать 3—4% номинального давления пара.

Настройка порядка открытия регулирующих клапанов должна соответствовать данным завода-изгото- вителя и отвечать требованиям экономической работы агрегата, т. е. не допускать излишнего дросселирования пара не полностью открытыми клапанами в момент начала открытия очередного клапана. Дросселирование можно считать допустимым, если оно не превышает 10% номинального значения давления перед клапаном. Нельзя допускать и излишне малой перекрыши в открытии клапанов, нарушающей плавность статической характеристики.

Для оценки правильности порядка открытия клапанов полезно снять диаграмму зависимости давления за регулирующими клапанами от мощности турбины (рис. 4-8). Для этого в процессе нагружения турбины замеряются давления пара за каждым регулирующим клапаном.

Определение возможности нагружения турбины до номинальной мощности при сниженных параметрах пара производится при достижении номинальной мощности путем дросселирования свежего пара главной паровой задвижкой или стопорным клапаном. Отмечается давление пара, при котором мощность начинает уменьшаться. При проведении этого испытания необходимо тщательно следить за работой упорного подшипника и давлением в контрольной ступени. При увеличении температуры колодок упорного подшипника или увеличении давления

|

|

В контрольной ступени сверх максимального значения, установленного заводом-изготовителем, опыт следует прекратить. Категорически запрещается производить опыты со снижением начального давления на турбине, имеющей солевой запас проточной части.

Опыт на остановленной машине производится для определения пределов перемещения элементов системы регулирования |(муфты центробежного регулятора, сервомотора, регулирующих клапанов и механизма управления), проверки соответствия настройки системы формулярным данным завода-изготовителя, предварительного выявления нечувствительности отдельных узлов. Опыт проводится со снятой пружиной центробежного регулятора скорости при работающем вспомогательном маслонасосе. Перемещение муфты регулятора скорости производится с помощью специального приспособления.

На турбинах с гидродинамической системой регулирования демонтируется трубопровод, соединяющий напорную камеру импеллера с регулятором скорости. К регулятору скорости подсоединяется трубопровод с регулировочным вентилем от пускового маслонасоса или насоса системы регулирования.

Муфта центробежного регулятора или золотник регулятора скорости и сервомотор должны иметь запас хода для обеспечения номинальной мощности турбогенератора при снижении параметров пара в разрешенных заводом-изготовителем пределах. В противоположном направлении муфта или золотник регулятора скорости должны иметь запас хода для обеспечения закрытия регулирующих клапанов при сбросе нагрузки. Этот запас должен составлять не менее 25% располагаемого хода муфты для систем регулирования, у которых механизм управления смещает характеристику центробежного регулятора, и не менее 10 % располагаемого хода муфты для систем регулирования, у которых механизм управления смещает зависимость между перемещением муфты и сервомотора.

Ранее рассматривались общие вопросы снятия статической характеристики для конденсационных и противодавленческих турбин. Статические испытания систем регулирования турбин с регулируемыми отборами имеют свои особенности. Так, опыты при изменении электрической нагрузки от максимальной до минимальной проводятся при постоянных, в том числе при максимальных, расходах пара з регулируемые отборы (в соответствии с диаграммой режимов). В результате получается семейство характеристик N3=f(z). Кроме того, проводятся опыты по изменению расхода пара в отбор при постоянной электрической нагрузке. В опытах на остановленной турбине для турбин с регулируемыми отборами пара, кроме перечисленных выше величин, определяется возможность закрытия регулятором скорости парораспределительных органов ЧВД, ЧСД, ЧНД в случае мгновенного сброса максимально допустимой электрической нагрузки при максимальных расходах пара в регулируемые отборы. На остановленной турбине выявляется также возможность обеспечения системой регулирования всех режимов, которые предусмотрены диаграммой режимов турбины.

В заключение рассмотрим вопросы снятия статической характе-

|

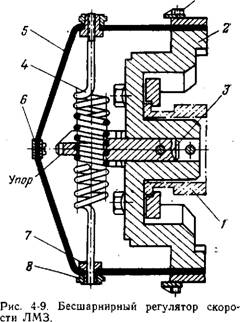

I — вал турбины; 2 — кронштейн регуляторе; 3 — ушко; 4 — пружина; J — гибкая пружинная лента; 6 — отбойная пластина; 7 — гайка; 8 — груз; 9 — болт. |

Ристики регулирования мощных блочных турбин.

В настоящее время у этих агрегатов в качестве импульсных органов широко применяются упругие бесшарнирные датчики скорости (рис. 4-9). При наличии импульсного органа такого типа, а также регулирующих клапанов, приводимых индивидуальными сервомоторами, рационально строить статическую характеристику не по трем, а по двум графикам. В качестве первого графика можно принять зависимость давления в линии промежуточного усиления от частоты вращения, в качестве второго графика берется зависимость мощности агрегата от изменения давления в линии промежуточного усиления.

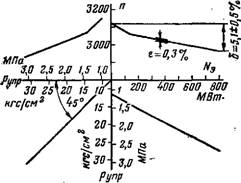

На рис. 4-10 приводится пример построения статической характеристики для турбины К-800-240-2 ЛМЗ. Промежуточным параметром, связывающим частоту вращения с мощностью, является давление,

управляющее работой отсечных золотников сервомоторов (Рупр). Для турбин ХТГЗ это может быть давление в линии первого усиления. Снятие зависимости Pynp=f(n) производится на холостом ходу турбины при различных положениях механизма управления. Зависимость М>= Ирущ>) снимается при работе турбины под нагрузкой.

|

Об/мин |

|

Рис. 4-10. Построение статической характеристики регулирования турбины К-800-240-2. |

При проведении испытаний следует иметь в виду, что отклонение

■в 1

£ § ей *

|

8 10 12 14 16 18 20 22 24 26 28кгс/см* I — I—— 1—- 1__ I___ I___ I___ і і і________ І і і I 0,4 О, в 0,8 1,0 1,2 1,4 1,6 1,8 2,0 2,2 2,4 2,В 2,8 МПа |

|

Рис. 4-12. Зависимость хода сервомоторов от управляющего давления в системе регулирования турбины К-800-240-2. |

& є

2800

10 MM

Рис. 4-11. Зависимость хода следящего золотника г от частоты вращения турбины К-800-240-2.

Параметров пара и вакуума от нормы. а также изменения в тепловой схеме приводят к изменению расхода пара на турбину и, следовательно, к изменению конфигурации характеристики. Поэтому все параметры следует выдерживать в процессе опыта в нормальных пределах.

|

Об/мил 3100 |

|

3000 |

|

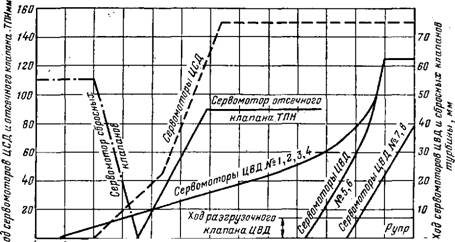

2900 |

Помимо этого, для анализа работы системы регулирования полезно снять ряд дополнительных характеристик, таких, как зависимость хода следящего золотника от частоты вращения, зависимость хода сервомоторов ЦВД, ЦСД, сбросных клапанов и отсечных клапанов турбопи- тательного насоса от управляющего давления, зависимость управляющего давления от хода золотника управления, зависимость хода буксы промежуточного золотника от хода золотника управления и т. д. Первые две характеристики для турбины К-800-240-2 представлены на рис. 4-11 и 4-12.

14 августа, 2012

14 августа, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике