В предыдущих параграфах уже указывалось на вредные последствия обводнения и насыщения воздухом масла. В турбинах большой мощности, где кратность циркуляции масла возрастает, а время отстоя масла в масляном баке уменьшается, устранение обводнения и аэрации масла превращается в серьезную проблему.

Если ‘вопросами деаэрации масла стали заниматься лишь в последнее время, то вопросами борьбы с обводнением масла занимаются уже давно, поскольку это нежелательное явление имеет место на самых различных агрегатах независимо от мощности и начальных параметров. На многих станциях обводнение масла превратилось в постоянно действующий фактор, существенно усложняющий эксплуатацию масло — хозяйства и агрегатов. Важным моментом в борьбе с обводнением масла является определение источника обводнения. Места проникновения влаги в масло можно определить путем отбора проб масла из различных точек маслосистемы. Такими точками могут быть сливные линии отдельных подшипников, сливные линии подшипников питательных насосов при централизованной системе смазки и т. п. Однако обобщение накопленного опыта эксплуатации маслосистем позволяет заранее определить места, где возможны попадания влаги в масляную систему турбоагрегата, независимо от особенностей конструкции последнего.

Одним из основных источников обводнения масла являются утечки пара из концевых уплотнений, проникающие в картеры подшипников. Особенно значительное обводнение наблюдается при износе лабиринтных уплотнений или чрезмерной подаче в них пара. Весьма эффективным мероприятием для уменьшения обводнения масла за счет протечек пара по валу турбины является отказ от вестовых труб и перевод последней секции концевых уплотнений на работу под разрежение.

При надежной работе автомата подачи пара на концевые уплотнения абсолютное давление в камере перед последней секцией уплотнения составляет 0,093— 0,95 МПа (0,95—0,97 кгс/см2), что устраняет выход пара по валу в осевом направлении. Отказ от вестовых труб, кроме того, уменьшает утечку пара в помещение, снижает влажность воздуха в машинном зале и уменьшает обводнение масла за счет воздуха, проникающего в картеры подшипников и маслобак.

Реконструкцию системы подачи пара на концевые уплотнения с целью автоматизации их работы и организации отсоса пара из уплотнений следует рекомендовать и для старых турбин, имеющих вестовые трубы. Подобная модернизация уже проведена на ряде турбин среднего и высокого давления.

Проникновению влаги в корпус подшипника способствует некоторое разрежение, создающееся в картере вследствие эжектирующего действия сливающегося масла. Для выравнивания давления на крышке подшипника часто устанавливают дефлектор, сообщающий картер подшипника с атмосферой. Такое решение нельзя признать удачным, поскольку пыль, попадая вместе с атмосферным воздухом в картер подшипника, загрязняет масло. Постановка плотного фильтра не даст результата, поскольку сорвет работу дефлектора. Наиболее действенным мероприятием, устраняющим разрежение, является подача воздуха под некоторым избыточным давлением в корпус подшипника. В этом случае воздух можно также подавать не в картер подшипника, а в камеру маслоотбойных колец. Этим самым образуется воздушный затвор, препятствующий проникновению влаги и пыли в корпус подшипника.

В установках с турбомасляным насосом обводнение масла может происходить из-за неплотности па- розапорной арматуры турбины. В нерабочем состоянии пароподво — дящая линия должна быть опорожнена с помощью специального вентиля.

В некоторых старых установках попадание воды в масло возможно через неплотности маслоохладителей. В современных установках такое явление не может иметь места, поскольку давление масла превышает давление охлаждающей воды. Однако при использовании негорючей жидкости «иввиоль» с этой возможностью следует считаться, поскольку в данном случае давление охлаждающей воды в маслоохладителях выше, чем давление негорючей жидкости. Это условие, как известно, накладываемое санитарными требованиями, создает дополнительные трудности в эксплуатации огнестойкого масла. Для контроля за плотностью встроенных в бак охладителей негорючей жидкости последние поочередно в ходе эксплуатации могут извлекаться для ревизии и опресоовки. Эта возможность обеспечивается применением 100%-ного резерва по охладителям огнестойкой жидкости.

Источником обводнения масла может явиться воздух, содержащийся в масле в мелкодисперсном состоянии. При растворении воздуха водяной пар переходит в масло, обводняя его.

По данным УралВТИ, на одной из турбин К-160-130 только из-за неудовлетворительной деаэрации масла ежесуточно поступает в масляную систему около 5 л воды, причем эта влага находится в масле в виде мельчайших капель диаметром менее 0,01 мм. Осаждение из масла влаги, находящейся в таком состоянии, представляет весьма сложную проблему.

Таким образом, борьба с аэрацией масла является одновременно и борьбой с обводнением, поэтому эти вопросы у современных турбоустановок должны решаться в комплексе.

Влияние воздуха, содержащего-‘ ся в масле, на процесс старения масла уже рассматривалось раньше. Рассмотрим отрицательное влияние воздуха на работу системы регулирования турбины.

Как показали исследования МЭИ, УралВТИ и ряда других организаций, наличие воздуха в масле создает неблагоприятные условия для работы системы регулирования, вызывает пульсации золотников и другие явления, искажающие работу регулирующих органов.

Наличие воздуха в масле, даже в незначительном количестве, уменьшает скорость звука в масле, а следовательно, и скорость распространения гидравлического импульса и этим снижает быстродействие регулирования. Экспериментально доказано, что при дросселировании масла через шайбы с острыми кромками, окна золотников и другие элементы маслосистемы растворенный в масле воздух выделяется в больших количествах, нарушая нормальную работу проточных и импульсных линий системы регулирования.

При наличии воздуха в маслоси — стеме заметно ухудшается работа масляных насосов, снижаются их производительность и напор, появляется пульсация давления масла. При большом содержании воздуха может произойти срыв работы насоса. Из-за плохого воздухоудале — ния на некоторых агрегатах К-300-240 насос проектной мощности не в состоянии обеспечить требуемый напор и производительность, что заставляет включать в параллельную работу два масляных насоса. Скопление воздуха во всасывающих линиях аварийных маслонасосов может служить причиной отказа их в работе в аварийной обстановке.

Всеми этими обстоятельствами объясняется то внимание, которое

|

Вид В |

|

|

|

|

|

|

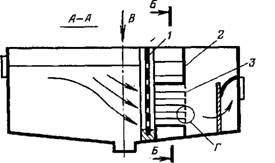

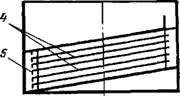

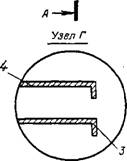

Рис. 5-23. Масляный бак с наклонными перегородками.

/— сетка; 2— перегородка между аэрированным и деаэрированным маслом; 3, 5 —отбортовка листов; 4 — наклонные перегородки.

В настоящее время уделяется вопросам снижения воздухосодержа — ния масла.

Для современных турбоагрегатов при повышенных кратностях циркуляции масла в маслосистеме ориентироваться на старые способы воздуховыделения путем отстоя масла в масляном баке уже нельзя. Требуются мероприятия, интенсифицирующие воздухоотделение в масляной системе.

Наиболее эффективным мероприятием является установка в масляных баках воздухоотделителей системы МЭИ—Урал ВТИ (рис. 5-23). Этот воздухоотделитель представляет собой пакет наклонных перегородок, устанавливаемый в специальном гнезде бака. Наклонные перегородки образуют между собой каналы, в пределах которых масло освобождается от воздушных пузырьков и частично от других посторонних примесей (воды, грязи). Эффект работы такого воздухоотделителя заключается в том, что мелкие пузырьки воздуха, всплывая, быстро достигают наклонной перегородки, где собираются и сливаются в крупные пузыри. Крупные пузыри уже значительно быстрее покидают пакет перегородок и всплывают на поверхность жидкости в баке. Поскольку с помощью воздухоотделителя образуются крупные пузыри воздуха, уменьшается пенообразоваиие на поверхности масла, так как крупные пузыри всплывают с большей скоростью и разрушают пену. Следует отметить и тот факт, что в баках с наклонными перегородками образуется в основном крупноячеистая пена, которая быстро разрушается.

Как показали исследования, эффективность воздухоотделения в значительной мере зависит от расстояния между перегородками, угла наклона перегородок и организации масляных потоков в баке. Правильно сконструированный воздухоотделитель способен не только эффективно работать при больших крат-

ностях циркуляции, но и позволяет также идти на дальнейшее увеличение кратности циркуляции масла без увеличения в нем воздухосодер — жания. Это позволяет уменьшить габариты масляного бака и количество циркулирующего в системе масла.

Подсчитано, что для турбины К-800-240 применение воздухоотделителей системы МЭИ — УралВТИ позволит снизить емкость масляного бака в 1,6—1,75 раза с доведением кратности циркуляции до 25—30.

Еще больший эффект дает применение наклонных перегородок в баках с огнестойкой жидкостью типа «иввиоль», так как вследствие большего коэффициента поверхностного натяжения по сравнению с нефтяным маслом естественная деаэрация «иввиоля» происходит медленнее. Работы УралВТИ доказали высокую деаэрирующую способность наклонных перегородок и при работе на огнестойкой жидкости.

В настоящее время принято решение применить указанные воздухоотделители для всех серийных турбоагрегатов. С целью уменьшения металлоемкости конструкции решено широко использовать пластмассы и полимерные материалы.

14 августа, 2012

14 августа, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике