А) Общие положения

Из всех элементов вспомогательного оборудования питательные насосы являются наиболее сложными и ответственными агрегатами [56, 57]. У крупных блочных установок питательный агрегат по своему месту и назначению может быть отнесен к основному тепломеханическому оборудованию энергоблока.

|

Таблица 7-І

|

|

Примечание. Э— электронасосы, T—турбонасосы. |

Неуклонный рост единичных мощностей энергоблоков и начальных параметров паросилового цикла привел к значительному увеличению установленных мощностей питательных насосов и доли расхода мощности блока на их привод (табл. 7-1). В связи с этим наряду с вопросами надежности работы питательных насосов немаловажное значение приобретают вопросы экономичной работы этих агрегатов.

Поскольку важнейшим условием экономичной работы питательных насосов является целесообразное регулирование производительности, в современных установках получило

распространение регулирование расхода воды путем изменения числа оборотов взамен регулирования производительности задвижкой на выдаче, как это имело место в установках малой и средней мощности. С этой целью на питательных насосах с электрическим приводом устанавливаются гидромуфты, а в тур — бопитательных насосах изменение числа оборотов обеспечивается первичным двигателем — турбиной.

В энергетике СССР для установок мощностью до 200 МВт включительно в качестве привода к питательным насосам применяется электрический двигатель, который прост и удобен в эксплуатации, а при мощности менее 6000 кВт дешевле и экономичнее, чем турбина аналогичной мощности.

С переходом на сверхкритические начальные параметры пара возникла необходимость в применении быстроходных насосов с частотой вращения порядка 4500— 6000 об/мин. Увеличение частоты вращения центробежных насосов сокращает число ступеней н диаметры рабочих колес при данном напоре, что в свою очередь уменьшает габариты и весовые характеристики насоса. Ь таких условиях турбопривод имеет несомненные преимущества перед электроприводом питатательных насосов.

Эти преимущества в основном сводятся к следующему:

А) переход на повышенную частоту вращения насоса осуществляется без применения редукторной передачи, причем повышение частоты увеличивает экономичность самой приводной турбины и снижает ее стоимость;

Б) изменение производительности насоса осуществляется наиболее экономичным способом за счет изменения частоты вращения первичного двигателя, без применения гидромуфт;

В) исключаются проблемы, связанные с созданием и эксплуатацией мощных электродвигателей, поскольку приводная турбина может быть изготовлена на любую мощность, — необходимую для привода насосного агрегата 100%-ной производительности;

■ г) увеличивается располагаемая мощность станции за счет уменьшения расхода электроэнергии на собственные нужды.

На крупных энергоблоках в качестве приводных турбин для питательных насосов применяются как конденсационные турбины, так и турбины с противодавлением. Конденсационные турбины снабжаются паром из отбора основного турбоагрегата, причем этот пар в дальнейшем в основную турбину не поступает, что уменьшает выходную потерю энергетической турбины и тем самым увеличивает ее экономичность. Кроме того, конденсационный турбопривод позволяет в принципе отказаться от применения пускового электронасоса, поскольку при наличии постороннего источника пара питательный турбонасос конденсационного типа может быть запущен в работу до пуска основной энергетической турбины. Однако это удорожает приводную турбину и усложняет ее эксплуатацию, поскольку приводной агрегат должен иметь свою конденсационную установку. С этой точки зрения определенные преимущества имеет ьро — тиводавленческая турбина, отработавший пар которой поступает з один из нижних отборов основной турбины.

В зарубежной. практике получили некоторое распространение схемы с расположением питательного насоса на валу основной энергетической турбины.

Применение быстроходных питательных насосов потребовало резкого увеличения величины подпора для обеспечения бескавитационного режима работы первой ступени насоса. Этот подпор не может быть достигнут подъемом деаэратора на необходимую высоту, вследствие чего возникает необходимость в установке сравнительно низкооборотных бустерных насосов, обеспечивающих необходимый подпор на всасывании основных питательных насосов. Давление бустерных насосов составляет величину порядка 1,96—6,88 МПа (20—60 кгс/см2), причем привод их может осуществляться как от электромотора, так — и от вала основного питательного насоса через понижающий редуктор.

Б) Конструктивные особенности питательных насосов

Современные питательные насосы выполняются многоступенчатыми с числом ступеней, зависящим от числа оборотов, диаметра ступеней и напора, создаваемого насосом. Выпускаемые нашей промышленностью питательные насосы имеют секционную либо двухкорпусную конструк-. цию.

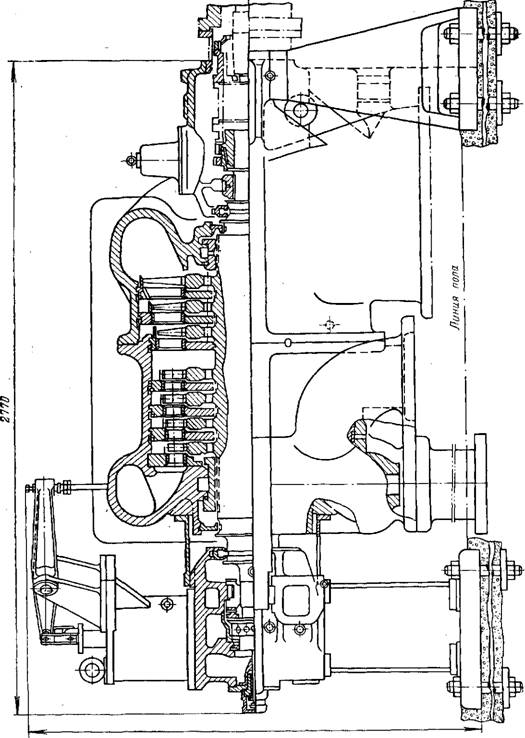

Насосы секционного типа собираются из отдельных секций, состоящих из одного рабочего колеса и его направляющего аппарата. Крайние секции имеют всасывающий и нагнетательный .патрубки. Каждая секция центрируется относительно другой с помощью центрирующих буртов. Соединение секций осуществляется стяжными болтами. Примером насоса такого типа может служить питательный насос ПЗ-250-180 (рис. 7-1), имеющий напор 1975 м. вод. ст. при расходе 250м3/ч.

Насосы этого типа обладают хорошими весовыми характеристиками ‘и менее трудоемки в изготовлении. Однако при больших напорах возникает опасность нарушения плотности соединения секций, вследствие чего в отечественной практике для давлений свыше 14,7 МПа (150 кгс/см2) самое широкое распространение нашли насосы двух — хорпусного типа.

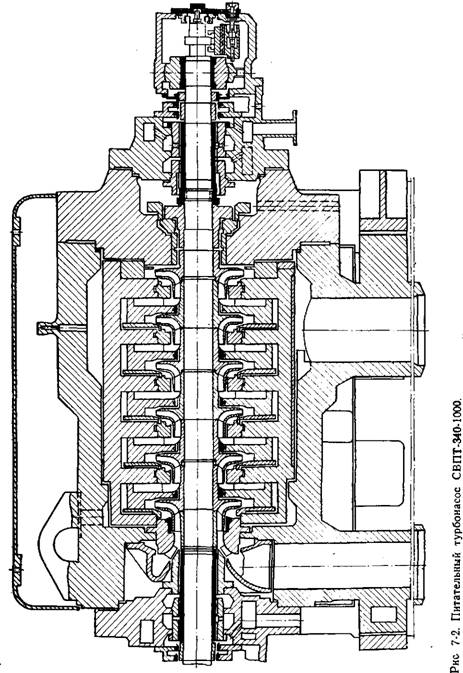

Представленный на рис. 7-2 двухкорпусиый насосный агрегат СВПТ-340-1000 с напором 3520 м вод. ст. и расходом 1150 м3/ч может служить примером конструктивного исполнения крупного питательного турбонасоса. Насос имеет привод от турбины ОР-12П (рис. 7-3) и работает в зависимости от нагрузки в диапазоне изменения частоты вращения от 4500 до 6000 об/мин. Конструкцией иасоса предусмотрен отбор питательной воды после первой ступени в количестве 100 т/ч при давлении около 6,87 МПа (70 кгс/см2) для впрыска в промежуточный перегреватель котла. Необходимый подпор на входе в насос создается группой одноступенчатых бустерных электронасосов. Смазка узлов агрегата осуществляется от масляной системы главной турбины.

Двухкорпусные насосы уступают секционным в весовых и габаритных показателях, но обладают более высокой эксплуатационной надежностью и удобством. сборки. При вскрытии двухкорпусного насоса не требуется отсоединения всасывающего и напорного трубопроводов и не нарушается центровка насосного агрегата. При двухкорпусной конструкции создаются более благоприятные условия для равномерного теплового расширения корпуса насоса.

Рассмотрим конструкцию и принцип работы важнейших узлов насоса: разгрузочного диска (гидропяты) и концевых уплотнений.

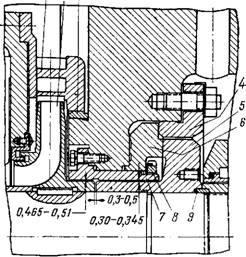

Осевое усилие в современных питательных насосах наїправлено в сторону всасывания и составляет величину порядка нескольких тонн. Разгрузка осевого усилия в питательных насосах осуществляется с помощью гидропяты (рис. 7-4). Основным, элементом этого устройства является разгрузочный диск, укрепленный на валу насоса со стороны нагнетания. С левой стороны диска между поДушкой пяты и диском образована камера, находящаяся почти под полным давлением питательного насоса. Вода в эту камеру подается іпо валу насоса через зазор между втулкой пяты и ступицей разгрузочного диска. Камера с правой стороны разгрузочного диска соединена с всасывающей линией насоса.

Разность давлений по обе стороны разгрузочного диска создает силу, уравновешивающую осевое усилие. Зазор между разгрузочным диск’ом и подушкой пяты устанавливается в пределах 0,15—0,20 мм и зависит от величины осевого усилия насоса. При увеличении осевого усилия ротор насоса смещается в сторону всасывающего патрубка и зазор между разгрузочным диском и подушкой пяты уменьшается. Это приводит к уменьшению утечки через пяту, увеличению давления перед разгрузочным диском и появлению дополнительного усилия, действующего на пяту в сторону нагнетательного патрубка. При уменьшении осевого усилия насоса зазор в гидропяте увеличивается и уравновешивающая сила соответствующим образом уменьшается.

Таким образом, за счет саморегулирования зазора между разгрузочным диском и подушкой пяты осевое усилие насоса полностью уравновешивается во всем диапазоне изменения режимов работы насоса. Недостатком разгрузочного устройства такого типа является ухудшение к. п. д. насоса за счет утечки через гидравлическую пяту. Величина этой утечки достигает 1,5—2,5% производительности насоса.

Весьма ответственными узлами насосного агрегата являются концевые уплотнения в местах выхода вала из корпуса насоса. Выбор конструкции применяемых уплотнений зависит от давлення, создаваемого насосом, и периферийной скорости на валу.

■Простейшим элементом уплотнения является цабивочный сальник. Применение

Ю

CM

M с

Се В

MS

З В л

|

|

С

М

А О

|

ОН 61 |

Я

Я

£

|

/ 2 З

Рис. 7-4. Конструкция гидропяты питательного насоса. |

1 — направляю’щий аппарат последней ступени; 2— рабочее колесо; 3—защитное кольцо: 4 — прижимное кольцо; 5 — разгрузочный диск; 6 — подушка пяты: 7 — втулка пяты; 8 — гайка; 9 — кольцо нз теплостойкой резины.

Его, однако, ограничено давлением и периферийной скоростью вала. Набивочные сальники для окружных скоростей вала свыше 25 м/с попользуются только при установке особых охладительных устройств.

При более высоких скоростях и давлениях устанавливаются уплотнения с плавающими кольцами. Этот тип уплотнения обеспечивает надежную работу насоса до скорости в месте скольжения 40 м/с и отличается большой долговечностью. Уплотнение с плавающими кольцами может следовать за небольшими осевыми смещениями рабочего колеса. С его помощью воспринимаются более высокие давления, чем это возможно в уплотнениях с сальниковой набивкой.

Для насосов с большими периферийными скоростями вала и высоким давлением воды применяются щелевые (бесконтактные) уплотнения. Принцип действия этого уплотнения основан на организации разгруженного от давления воды участка с отводом утечек и подводом охлаждающего конденсата.

Концевые уплотнения щелевого типа нашли широкое распространение в мощных питательных насосах, поскольку они требуют меньшего ухода при эксплуатации, чем уплотнения с мягкой сальниковой набивкой, отличаются большой долговечностью и наиболее приемлемы при автоматизации работы насосного агрегата. Существенным недостатком является то обстоятельство, что при работе происходит постоянная утечка питательной воды, однако при правильной конструкции и соответствующем исполнении уплотнения эти утечки могут быть сведены к минимуму. Можно также отметить, что при таком уплотненна вала потери энергии на жидкостное трение не превышают потерь в набивочном сальнике, если не считать потерь энергии, связанных, с утечкой питательной воды.

Для надежной работы щелевых уплотнений давление подводимого уплотняющего конденсата должно быть выше примерно на 0,049—0,098 МПа (0,5—,1,0 кгс/см2) давления в запираемой полости. Подвод холодного конденсата для уплотнений производится от напорной линии конденсатных насосов. Для регулирования давления уплотняющего конденсата па подводящей линии устанавливается клапан регулирующий «после себя». Щелевые уплотнения чувствительны к попаданию твердых частиц. Поэтому на подводящей линии конденсата должны быт. ь установлены фильтры.

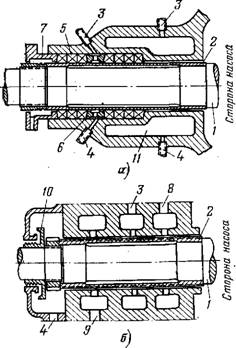

Принципиальные схемы щелевого п сальникового уплотнений даются на рис. 7-5.

Все питательные насосы должны иметь на напорной линии обратный клапан и устройство для рециркуляции воды при малых подачах насоса.

Обратный клапан предохраняет насос от появления обратного тока воды при его аварийном останове, а также при нахождении насоса з резерве с открытой задвижкой на выдаче.

Устройство рециркуляции обеспечивает надежную работу насоса при малых подачах питательной воды. Если при нормальных оборотах насоса не обеспечивать какого-то минимального протока воды через насос, то вода в насосе быстро нагреется, температура ее достигнет температуры насыщения при данном давлении и в насосе будет происходить парообразование. В эксплуатации это явление называется «запариванием» насоса.

Особую опасность парообразование в насосе представляет для работы гидравлической пяты. При наличии в камере гидропяты пароводяной смеси несущая способность разгрузочного диска резко уменьшается, при этом диск вследствие сжатия паровоздушной смеси может

|

Рис. 7-5. Устройство концевых уплотнений насосов. А — с мягкой набавкой; б — щелевое; 1 — вал; 3 — рубашка вала; 3 — подвод холодного конденсата; 4 — отвод протечки в бак низких точек; 5 — кольца сальниковой набивки; 6 — кольцо гидравлического уплотнения (фонарь); 7— нажимная букса сальника; 8 —отвод протечки в деаэратор; 9 —отвод протечки в конденсатор че — рез гидрозатвор; 10 — отражательный диск; II — камера охлаждения. |

Сместиться в сторону всасывания на недопустимую величину, что приведет к появлению металлического трения диска о подпятник. Такой режим приводит к быстрому износу разгрузочного диска. В наиболее тяжелых случаях диск может быть сорван с вала насоса, а рабочие колеса повреждены при задевании о направляющие аппараты. Следует при этом отметить, что вода, поступающая в гидропяту, при дросселировании через узкую щель дополнительно нагревается и парообразование в камере разгрузочного устройства может начаться раньше, чем в самом насосе. При малых подачах температура воды в камере гидравлической пяты может иа 10—15 °С превышать температуру воды на выдаче насоса.

Автоматическое включение рециркуляции позволяет исключить эти режимы, причем пропускная способность линии и клапана рециркуляции должна составлять около 25—Э0% номинальной производительности насоса.

В качестве импульса для автоматического открытия клапана рециркуляции может быть использовано:

А) снижение перепада давлений на измерительной диафрагме;

Б) снижение величины силы тока, потребляемого двигателем;

В) увеличение нагрева воды в насосе.

Линия рециркуляции должна также включаться при закрытии обратного клапана на нагнетательной линии, что обеспечивается замыканием электрических блок-контактов на наружных рычагах обратного клапана. Линия рециркуляции должна быть присоединена к напорной магистрали насоса до обратного клапана. Сброс воды через клапан рециркуляции производится в деаэратор.

В) Система маслоснабжения и охлаждения питательных агрегатов

За исключением маломощных питательных насосов, имеющих кольцевую смазку подшипников, все современные питательные агрегаты имеют систему принудительной смазки, так как требуют значительного количества масла для смазки подшипников, зубчатых муфт, редукторов и наполнения гидромуфты. Для насосов с турбинным приводом необходимо также обеспечить подачу масла в систему смазки и регулирования приводной турбины.

Системы маслоснабжения крупных питательных агрегатов могут быть подразделены на две группы: системы централизованного и индивидуального маслоснабжения.

Системы индивидуального маслоснабжения включают в себя маслобак, рабочие и пускорезервные маслонасосы, маслоохладители, фильтры, арматуру и маслопроводы. Рабочий. маслонасос в этих системах располагается на валу электродвигателя и вступает в работу только после разворота агрегата. В момент пуска масло на подшипники подается пуекорезерв’ным маслона — сосом.

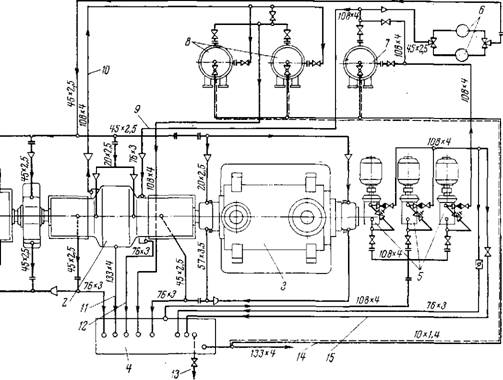

В системе смазки насоса и электродвигателя используется турбинное масло марки 22. Принципиальная схема маслоснабжения насосного агрегата с гидромуфтой представлена на рис. 7-6.

Установки с турбонасосами имеют систему централизованной смазки от общей маслосистемы турбогенератора. Такая система смазки питательного агрегата оказывается более простой и надежной. Однако в питательных агрегатах с турбо — приводом, помимо масла низкого давления, используемого в системе смазки, необходимо иметь масло высокого давления для схемы регулирования приводной турбины. Для этой цели агрегат имеет свою мас — лосистему, состоящую из главного масляного насоса-регулятора, установленного на валу турбины, пускового маслонасоса, масляного бака, перепускного клапана, арматуры и маслопроводов.

Масло к насосу-регулятору поступает от масляной системы основной турбины.

Схема маслоснабжения такого агрегата была представлена на рис. 5-3.

Для охлаждения узлов насосного агрегата используются вода технического водопровода и холодный конденсат. На маслоохладители, воздухоохладители двигателя, охлаждение мягких сальников подается вода из циркуляционной магистрали.

Охлаждение ротора и статора электродвигателей пускорезервных насосов энергоблоков мощностью 300 МВт и выше осуществляется холодным конденсатом от напорной магистрали конденсатных насосов или насосами баков запасного конденсата. Отвод конденсата после охпаждения электродвигателя производится в конденсатор. Холодный конденсат подается также и на концевые уплотнения насосов щелевого типа.

На линии подвода конденсата устанавливаются параллельно два фильтра для очистки воды от твердых фракций. Один фильтр рабочий, другой — резервный. Для поддержания необходимого давления подводимого конденсата после фильтров устанавливается клапан, регулирующий давление «после себя». На линиях подвода конденсата для охлаждения электродвигателей должен устанавливаться предохранительный клапан.

Г) Система защиты и блокировки питательных агрегатов

Современный питательный агрегат имеет весьма развитую систему защиты, блокировок, сигнализации и контроля. Это позволяет обеспечивать безопасность работы питательного агрегата и бесперебойную подачу питательной воды в котел.

Наиболее сложную систему защит имеют питательные агрегаты блоков сверхкритического давления. В качестве примера в табл. 7-2 приводятся перечень и характеристики защит электро — и турбопитательных насосов.

Помимо защит, предусмотренных ТУ, на ряде агрегатов установлены защиты:

А) от повышения температуры подшипников насоса — действует на отключение ПЭН и ПТН;

Б) от повышения разности температур в перепускной трубе гидропяты и на всасе — действует на отключение ПЭН и ПТН;

В) при закрытии обратного клапана— действует на отключение ПЭН и ПТН.

|

T=40i45 |

|

Рис. 7-6. Принципиальная схема маслоснабжения насосного агрегата с гидромуфтой. |

|

—— Трубопроводы —— трубопроводы сброса воздуха -х— клапан обратный Вентиль-задвижка Клапан предохранительный. — сЯз— кран трехгодовой — с— Шайба дроссельная — о— Переходник — с«5— кран проходной прямой — ЕЭ — Клапан сливной |

|

Ж |

|

Счз Г |

1— электродвигатель; 2 — гидромуфта; 3 — насос: 4 — масляный бак; 5 — масляные насосы; 6 — фильтр; 7 — маслоохладитель подшипников; 8 — маслоохладитель гидромуфты; 9 — заполнение гидромуфты; 10 — отвод от черпака; 11 — слив из корпуса гидромуфты; 12 — слив из золстника гидромуфты; 13 — слив отстоя нз бака; 14 — сброс паров масла в атмосферу; 15 — байпасная линия для работы с промежуточным валом. ‘

|

Таблица 7-2

|

|

От понижения давления масла в системе смазки |

0,049 МПа (0,5кгс/см2) (изб.) |

3 с |

Останов ПЭН Останов ПТН |

Одновременно отключается вало- Поворотиое устройство и подается запрет’на его включение |

|

От осевого сдвига ротора насоса в сторону всасывающего патрубка |

1,1 мм |

0 |

Останов ПЭН Останов ПТН |

|

|

От падения давления воды на всасе насоса |

1,375 МПа (14 кгс./смг) |

20 с |

Останов ПЭН Останов ПТН |

— |

|

От повышения давления воды за иасосом |

41,2 МПа (420 кгс/см") |

0 |

Останов ПТН |

— |

|

От понижения давления воды за насосом |

21,6 МПа (220 кгс/смг) |

0 |

Останов ПЭН Останов ПТН |

При развороте ПЭН защита действует с выдержкой до 20 с |

|

От уменьшения расхода воды на охлаждение статора электродвигателя |

3,5 т/ч |

3 мии |

Останов ПЭН |

|

|

От уменьшения расхода воды на охлаждение ротора электродвигателя |

30 т/ч |

3 мин |

Останов ПЭН |

|

|

От падения давления масл і к гидромуфте электронасоса |

0,0884 МПа (0,9 кгс/см2) (изб.) |

0 |

Останов ПЭН |

Защита, указанная в п. «б», предохраняет гидропяту от повреждения при увеличении температуры воды в камере разгрузочного устройства. В электронасосах типов ПЭ-500-180, ПЭ-43’0-200, ПЭ-430-180 и др. защита действует при повышении давления в камере гидропяты до — определенного предела.

Помимо защит собственно насоса отключение агрегата вызывают защиты приводной турбины:

А) от превышения числа оборотов;

Б) от осевого сдвига ротора турбины;

В) от понижения давления в си — :теме смазки;

Г) от повышения давления в системе регулирования;

Д) от нарушения масляного клина в упорном подшипнике;

Е) от повышения давления на выхлопе турбины.

Насосы с электроприводом могут также отключаться защитами электродвигателя: а) максимальной токовой; б) дифференциальной.

Первая из этих защит действует при перегрузке электродвигателя по току, вторая — при внутренних повреждениях обмоток статора.

При срабатывании любой из защит питательного турбонасоса выполняются следующие операции:

Закрывается стопорный клапан приводной турбины и после закрытия обратного клапана на выдаче насоса:

Подается импульс на открытие клапана рециркуляции;

Подается импульс на отключение бустерных насосов;

Подается импульс на включение ПЭН;

Подается импульс на перевод блока на половинную или 30%-ную нагрузку.

При понижении давления масла в системе смазки дополнительно отключается валоповоротное устройство и налагается запрет на его включение.

При срабатывании защит пуско — резервного насоса:

Отключается выключатель электродвигателя и после закрытия обратного клапана:

Подается импульс на открытие клапана рециркуляции;

Подается импульс на останов блока;

Налагается запрет на включение электронасоса по AlB’P (автоматика включения резерва).

Помимо действия защит питательный агрегат предохраняется от ненормальных режимов системой аварийной сигнализации. В нее входят сигналы:

А) при повышении температуры подшипников;

Б) при снижении уровня масла в маслобаке;

В) при несоответствии открытия или закрытия клапана рециркуляции, обратного клапана и напорной задвижки;

Г) при перегрузке электродвигателя ПЭН по току;

Д) при повышенной вибрации подшипников агрегата;

Е) при перегрузке упорного подшипника ПТН;

Ж) при повышении температуры в перепускной трубе разгрузочного устройства насоса.

Кроме того, на аварийный сигнал временно могут быть выведены некоторые защиты, указанные в табл. 7-2.

Автоматизация процессов пуска и останова агрегата, а также защита агрегата от неправильных действий персонала осуществляется системой блокировок.

Система блокировок при пуске насосного агрегата допускает открытие стопорного клапана приводной турбины или масляного выключателя электронасоса при соблюдении следующих условий:

А) давление масла в системе смазки достаточно;

Б) давление воды во всасывающем патрубке достаточно;

В) клапан рециркуляции открыт;

Г) имеется достаточный расход конденсата в системе охлаждения ротора и статора электродвигателя.

При останове агрегата автоматически открывается клапан рециркуляции, а у насосов с индивидуальной системой маслоснабжения включается пусковой масляный насос, который отключается через 5 мин.

Релейная аппаратура автоматики обеспечивает выполнение всех вышеуказанных операций по пуск у и останову агрегата в определенной последовательности при нажатии на кнопку «пуск» или «останов».

Д) Пуск, нормальная эксплуатация и останов питательных агрегатов

Пуск питательного агрегата начинается с подготовительных операций. Прежде всего необходимо произвести тщательный осмотр всего оборудования, убедиться в наличии и исправности всех контрольно-измерительных приборов, проверить состояние задвижек и вентилей..

Проверяется уровень масла в масляном баке, при необходимости сливается отстой и доливается свежее масло. Проверяется состояние сальников уплотнений насоса. Собирается схема маслоснабжения и проводится опробование пускового масляного насоса. Подается вода на охлаждение электродвигателей и маслоохладителей.

Весьма ответственной предпусковой операцией является проверка защит, блокировок и сигнализации насосного агрегата. Пуск установки с неисправными элементами защит и блокировок не допускается. В исключительных случаях, с разрешения главного инженера, некоторые защиты могут быть переведены, на аварийный сигнал. Проверяется положение запорной арматуры и открывается вентиль рециркуляции питательной воды. Подводится конденсат на охлаждение сальниковых уплотнений. В установках с бустер — ными насосами включаются в работу бустерные насосы. Открывается задвижка на линии подвода масла к регулирующему клапану гидромуфты.

Производится заполнение питательного насоса водой, для чего:

А) открывается вентиль на линии прогрева насоса и воздушник на напорном трубопроводе до запорной задвижки;

Б) приоткрывается задвижка на всасе для прогрева насоса. Насос считается прогретым, если температура воды в .напорном патрубке равна МО—120 °С;

В) после прогрева насоса закрывается вентиль прогрева, воздушник и полностью открывается задвижка на всасывающем трубопроводе.

Открывается задвижка на нагнетании. При открытии задвижки необходимо следить за отсутствием пропуска через обратный клапан по увеличению давления в насосе. В ‘случае пропуска через обратный клапан задвижку на выдаче. нужно закрыть. Включение питательного насоса с открытой задвижкой на питательную магистраль без давления! в ней не допускается. В случае отсутствия давления за питательным! насосом подача воды в магистраль, осуществляется через байпасную. задвижку.

Пуск насосного агрегата производится как вручную с блочного щита управления, так и автоматически по АВР. В последнем случае импульсом включения служит останов рабочего насоса или падение давления в питательной магистрали.. После поступления импульса от ключа управления или АВР включается в работу пусковой маслонасос (при нецентрализованной системе маслоснабжения), а затем при достижении давления масла в системе смазки 0,0687 МПа (0,7 кгс/см2) от контактного манометра включается электродвигатель питательного насоса. Пусковой маслонасос по истечении 5 мин с момента включения электродвигателя питательного насоса автоматически отключается.

После выхода агрегата на номинальное число оборотов необходимо прослушать агрегат и убедиться в отсутствии стука, шумов и повышенной вибрации. Необходимо отрегулировать подачу конденсата и охлаждающей воды на концевые — уплотнения насоса, убедиться в нормальной работе подшипников. Отрегулировать подачу масла на гидромуфту. Температура масла, поступающего в гидромуфту, должна лежать в пределах 30—45°С, на сливе не выше 65°С.

Отрегулировать работу маслоохладителей, следить за перепадом давлений на фильтрах.

При пуске насоса на незаполненный трубопровод, постепенно открывая байпас напорной задвижки, вытеснить воздух и создать давление в напорной магистрали, после чего открыть задвижку на нагнетании.

Проверить положение ротора насоса по указателю осевого сдвига.

Во время нормальной эксплуатации насосного агрегата необходимо осуществлять постоянный контроль за общим состоянием оборудования. Особое внимание следует обращать на плотность фланцевых соединений. Не допускается во время работы подтяжка гаек на соединениях, находящихся под высоким давлением. (Во время работы насосного агрегата ведется систематический контроль за важнейшими параметрами работы: давлением в приемном и напорном патрубке насоса, давлением в камере гидропяты, температурой питательной воды на входе в насос, температурой воды в камере гидропяты, давлением масла на смазку, давлением конденсата па охлаждение сальниковых уплотнений, силой тока в обмотках электродвигателя.

В процессе эксплуатации необходимо вести наблюдение за важнейшими узлами агрегата: гидропятой, концевыми уплотнениями, гидромуфтой, системой охлаждения двигателя, маслоохладителями.

Систематически проверяются величина вибрации агрегата и осевой сдвиг. При наличии сетки на всасывающем трубопроводе необходимо следить за степенью ее загрязнения по перепаду давления. В инструкции по эксплуатации каждого агрегата указан максимально допустимый перепад на сетке. По достижении этого перепада сетку необходимо чистить.

Необходимо тщательно следить за давлением всасывания бустерно — го насоса, так как снижение его может обусловить сильное падение давления на входе в основной насос и кавитацию последнего.

Не допускать «запаривания» питательного насоса. Основными причинами «запаривания» являются:

А) резкое снижение уровня воды в деаэраторе;

Б) резкое снижение расхода воды при закрытой линии рециркуляции;

В) резкое увеличение производительности при засоренной сетке па всасывающехМ трубопроводе;

Г) увеличение сопротивления на линии разгрузки из камеры гидропяты.

При возникновении «запаривания» наблюдаются сильные удары и шумы в насосе, снижение давления на напорной стороне насоса, резкие колебания нагрузки двигателя, определяемые по амперметру. Если принятые экстренные меры по устранению «запаривания» не дают результатов, то насос следует остановить. После остановки насоса необходимо провернуть ротор вручную с целью обнаружения задеваний в насосе, а также произвести ревизию гидропяты.

Останов насосного агрегата может производиться с блочного щита ключом управления или аварийной кнопкой на местном щите. Кроме того, агрегат может быть остановлен действием защит.

При останове агрегата в резерв необходимо закрыть задвижку на напорном трубопроводе и убедиться, что по мере закрытия задвижки произошло автоматическое открытие вентилей рециркуляции, после чего ключом на блочном щите управления можно отключить электродвигатель насоса. При отключении насосного агрегата проверить включение пускового маслонасоса и отметить время выбега роторов. Нормальное время выбега указывается в инструкции по эксплуатации. После этого закрываются задвижки на входе воды в маслоохладитель и на охлаждение электродвигателя.

Для возможности включения насоса но АВР открыть вентиль для прогрева насоса и напорную задвижку. Перед открытием задвижки необходимо убедиться в плотности обратного клапана, для чего сначала открывается байпас напорной задвижки. Если при этом ротор насоса не начинает вращаться в обратную сторону, можно открывать и основную задвижку. Если будет обнаружено, что обратный клапан питательного насоса пропускает, то нужно немедленно закрыть напорную задвижку. Включать электродвигатель при вращении ротора в обратную сторону не разрешается. После всех операций по останову питательного насоса переключатель блокировки агрегата установить в положение «резерв».

‘Пробный пуск агрегата, находящегося в резерве, необходимо производить не реже 2 раз в месяц.

При выводе насосного агрегата в ремонт следует закрыть вентили на линии рециркуляции, закрыть задвижку на всасывающем трубопроводе, закрыть вентили на линии подвода конденсата к сальникам насоса и опорожнить насос.

Переключатель блокировки установить в положение «деблокировано».

Аварийный останов питательного агрегата вручную производится при отказе в работе защит, указанных в табл. 7-2, а также в случаях:

А) при появлении дыма из подшипников насоса и электродвигателя;

Б) при появлении дыма, искр или сильного запаха горящей изоляции из электродвигателя;

,в) при разрыве фланцевых соединений или появлении свищей в сварных соединениях питательных трубопроводов и арматуры;

Г) при возникновении внезапной сильной вибрации;

Д) при появлении металлического шума или стука в электродвигателе или насосе;

Е) при повышении температуры масла на сливе из подшипников сверх допустимого предела;

Ж) при «запаривании» насоса;

З) при понижении уровня масла в масляном баке ниже допустимых пределов и невозможности восстановить нормальный уровень;

И) при перегрузке двигателя по• току;

К) при прекращении подачи конденсата на уплотнения насоса.

При аварийном останове питательного агрегата в работу включается по АВР резервный агрегат.

Рассмотренные в данном разделе — вопросы пуска, нормальной ітсплуа — тации и останова питательных агрегатов касаются насосов с электрическим приводом. Применение турбо — привода существенно осложняет эксплуатацию установки, поскольку — приводная турбина представляет собой весьма сложный агрегат со своей системой автоматизации, защиты, контроля и управлення. В данном разделе особенности эксплуатации собственно турбины не рассматриваются, поскольку эти вопросы, освещены в главах, посвященных пуску, останову и эксплуатации паровых турбин.

Е) Неполадки в работе насосного агрегата, их причины и способы устранения

При эксплуатации насосного агрегата могут возникнуть различные неполадки в его работе, вызванные дефектами изготовления, неправильным монтажом, некачественным обслуживанием или естественным износом деталей.

Наиболее характерные неполадки, причины их возникновения и способы устранения приведены, в табл. 7-3.

14 августа, 2012

14 августа, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике