Испарительные установки служат для восполнения потерь конденсата на электростанциях [72].

Испаритель представляет собой поверхностный теплообменник, где испаряется вода, образуя вторичный пар, конденсат которого (дистиллят) восполняет потери рабочего тела в паросиловом цикле. Получаемый дистиллят почти свободен от примесей и по качеству близок к конденсату турбин. Кипящая вода (концентрат) вследствие упаривания имеет очень высокое солесодер — жание, во много раз превосходящее солесодержание исходной воды. Нагрев и испарение воды в испарителе осуществляются за счет тепла пара, поступающего из отбора турбины (первичный пар). Конденсация вторичного пара производится в специальных поверхностных теплообменниках, включенных в тепловую схему турбины и охлаждаемых основным конденсатом. Такой теплообменник называется конденсатором испарителя.

Несмотря на то, что тепло, затраченное на парообразование исходной воды в испарителе, за исключением потери рассеяния, полностью возвращается в цикл в конденсаторе испарительной установки, здесь имеет место энергетическая потеря, обусловленная теплопередачей через стенку при определенном температурном напоре (10—25°С). Вследствие этого вторичный пар имеет более низкое давление по сравнению с первичным.

Энергетическую потерю можно существенно уменьшить рациональным включением испарителя и его конденсатора в регенеративную схему турбины. Кроме того, экономичность установки можно повысить при переходе на двухступенчатую схему испарения. При этой схеме вторичный пар первого испарителя является первичным (греющим) паром второго испарителя. С увели-

Таблица 7-5

|

Неисправность |

|

Способ устранения |

Причина неисправности

|

Недо- |

Недостаточный нагрев воды в подогревателе

Повышенная величина грева

Высокий уровень конденсата

Низкий уровень конденсата (отсутствие уровня)

Гидравлические удары в подводящих паропроводах

А) Загрязнение трубной системы с паровой или водяной стороны

Б) Наличие воздуха в паровом пространстве подогревателя

В) Перетечки пара в зазорах между направляющими перегородками и корпусом

Г) Дросселирование пара в подводящей трубе

Д) Пропуски воды через клапаны обводных линий

Пункты „а"—„д" предыдущего абзаца, а также:

Е) Отключение нижнего подогревателя или малый нагрев воды в нем

Ж) Пропуск воды по байпасной линии нижнего подогревателя

А} Разрыв водяных трубок

Б) Засорение импульсных линий регулятора уровня. Неправильная работа конденсато — отводчика в; Перегрузка подогревателя

Засорение импульсных линий регулятора уровня. Неправильная работа кондеисатоотвод — чика

Наличие воды (конденсата) в паропроводе при пуске

А) Сделать химическую промывку с паровой и водяной стороны

Б) Уплотнить подогреватели, работающие под вакуумом. Проверить схему отсоса воздуха. В случае необходимости отказаться от каскадной схемы удаления воздуха и перейти на схему индивидуального удаления воздуха от каждого подогревателя. В качестве временной меры заменить ограничительные шайбы на линиях отсоса воздуха иа больший диаметр. Впоследствии ликвидировать неплотности

В) Уплотнить зазоры между направляющим аппаратом и корпусом

Г) Проверить положение запорной задвижки и обратного клапана. Устранить дросселирование пара в этих элементах

Д) Отревизовать клапаны, устранить пропуски воды

Е) Ввести в работу нижний подогреватель. Увеличить нагрев в нижнем подогревателе

Ж) Отревизовать байпасиую задвижку на водяной линии нижнего подогревателя. Устранить пропуск воды

А) Заглушить или заменить поврежденные трубки

Б) Отрегулировать работу регулятора уровня или конденса — тоотводчика

В) Разгрузить подогреватель открытием байпаса на водяной линии

Отрегулировать работу регулятора уровня или кондеисато — отводчика

Обеспечить качественный дренаж нижних точек паропровода. Вести тщательный прогрев подводящего паропровода при пуске подогревателя

|

Неисправность |

Увеличение гидравлического сопротивления подогревателя

Частые поломки ‘ водяных труб, образование течей

Вибрация корпуса подогревателя

А) Занос трубок с водяной стороны продуктами коррозии

Б) Неполное открытие (заклинивание) водяной арматуры

А) Вибрация трубок под действием парового потока

Б) Эрозия трубок при больших скоростях парового потока

В) Блуждающие токи и гальванические пары

|

Причина неисправности |

Вибрация трубной системы при чрезмерной перегрузке из-за отключения нижнего подогревателя

А) Обеспечить работу с низким содержанием коррэзиоино-ак — тивных газов в конденсате

Б) Проверить и отревизовать водяную арматуру подогревателя

А) Увеличить жесткость трубного пучка, уменьшить зазоры между трубным пучком н направляющей перегородкой

Б) Установить отбойные щитки на участках трубного пучка, подвергающихся интенсивной

^эрозии. Уменьшить скорости парового потока путем изменения расположения направляющих перегородок

В) Устранить блуждающие ток» и гальванические пары

|

Продолжение табл. 7-5 |

|

Способ устранения |

Снизить паровую нагрузку подогревателя обводом части воды через байпасную линию.

Чением числа ступеней испарительной установки количество дистиллята, получаемого с 1 кг пара, отобранного из турбин, возрастает. Поэтому очевидно, что при сравнении одноступенчатой и многоступенчатой установок, работающих при одном и том же температурном перепаде, более экономичной оказывается многоступенчатая установка.

Однако увеличение числа ступеней приводит к усложнению и удорожанию установки и может быть оправдано только при значительных потерях конденсата. На современных крупных электростанциях, где потери конденсата не превосходят 1,5%, применяются в основном одноступенчатые установки. IB ряде случаев два одноступенчатых испарителя устанавливаются на разных отборах турбины (энергоблоки K-200-H30, К-800-240-1).

Поверхностные испарители по конструктивному выполнению разделяются на горизонтальные и вертикальные. По компоновочным соображениям в настоящее время заводами выпускаются для электрических станций только испарители вертикального типа.

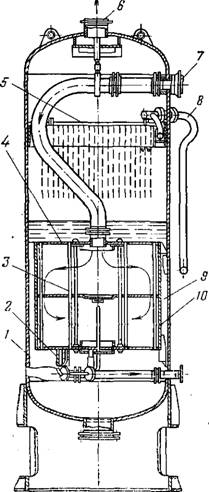

Вертикальный испаритель (ряс. 7-23) состоит из цилиндрического стального корпуса 1 с приваренными штампованными днищами. Поверхность нагрева испарителя образуется стальными вертикальными трубками 3, развальцованными в верхней и нижней трубных досках 2, 4. Трубные доски приварены по окружности к цилиндрической сварной камере 10. Камера с трубными досками и трубным пучком подвешена на кронштейнах под уровнем воды в испарителе. Между греющей секцией и корпусом испарителя имеется кольцевой проход для воды 9. Трубки греющей секции омываются снаружи греющим паром, поступающим через патрубок 7. Конденсат греющего пара удаляется из нижней части греющей секции. Вторичный пар отводится через патрубок 6, расположенный в верхней части испарителя и снабженный сепарирующим устройством. Над греющей секцией расположено пеноразмывочное устройство ■ -5, представляющее собой кольцеобразное корыто, в нижней части которого расположена кольцевая труба. Питательная вода по — трубе 8 поступает в кольцевую трубу пе^ норазмывочного устройства и оттуда через отверстия, равномерно распределенные по всей трубе, в размывочное корыто. Из пено — размывочного корыта вода стекает на зеркало испарения.

Испаритель имеет линии непрерывной и периодической продувки. Непрерывная продувка осуществляется из-под зеркала испарения воды, периодическая — из нижней точки испарителя. Паровое пространство

|

Рис. 7-23. Вертикальный испаритель типа ИСВ. |

Греющей секции соединено с паровым пространством испарителя трубкой с вентилем для отвода из греющей секции воздуха и других неконденсирующихся газов. Уровень в корпусе испарителя поддерживается регулятором уровня поплавко — го типа, уровень конденсата первичного пара — поплавковым конденса — тоотводчиком. Испаритель снабжен указателями уровня воды и манометрами, показывающими давление греющего и вторичного пара.

Рассмотренная выше конструкция испарителя типа ИСВ нашла весьма широкое распространение в установках с начальным давлением до 8,83 МПа (90 кгс/см2), однако с переходом на более высокие температуры пара эти испарители были реконструированы, поскольку качество дистиллята этих аппаратов не соответствовало возросшим требованиям к качеству добавочной воды. Реконструкция испарителей в основном коснулась паро — промывочного устройства. Имеющееся в старых конструкциях испарителей пеноразмывочное устройство не могло предотвратить уноса капелек воды с высоким солесодержа — нием. Этот унос и определял низкое качество получаемого дистиллята.

Применение барботажного способа промывки пара резко улучшило качество дистиллята и позволило применять его для подпитки систем с барабанными котлами при начальном давлении до 13,75 МПа.

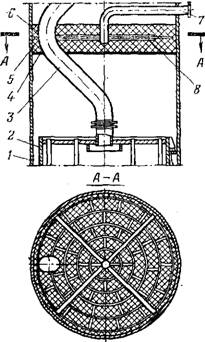

Метод барботажной промывки заключается в том, что вторичный пар испарителя барботирует через слой химически очищенной ВОДЫ й освобождается от солей, захваченных с уносом. Барботажное устройство представляет собой дырчатый лист, на который подается промывочная вода в количестве 4—5%’ производительности аппарата. С промывочного листа вода переливается через пороги высотой 60 мм, расположенные равномерно по окружности у стенки корпуса, и по вертикальным трубкам попадает в опускную часть контура циркуляции, т. е. зазор между греющей секцией и корпусом. Барботажное па — ропромывочное устройство устанавливается взамен паропромывочных корыт над греющей секцией.

Испарители, оборудованные па — ропромывочными дырчатыми листами, позволяют иметь хорошее качество дистиллята при значительном солесодержании рабочей воды в испарителе. Это позволяет уменьшить продувку и увеличить тем самым экономические показатели установки. Отметим, что у испарителей

|

Рис. 7-24. Схема паропромывочиого устройства с орошаемой иабивкой. / — корпус испарителя: 2 — греющая секция — 3 — подвод греющего пара; 4 — сетка; 5 —слой орошаемой набивки; 6 -— слой неорошаемой набивки; 7— подвод питательной воды: 8 — решетка. |

С барботажной промывкой пара качество дистиллята в основном зависит от качества промывочной воды.

Еще более эффективным является паропромывочное устройство с орошаемой набивкой. В качестве набивки применяются керамические кольца Рашига. Схема такого паропромывочиого устройства представлена на рис. 7-24. Нижний слой набивки высотой 200—300 мм размещается на дырчатом листе и орошается питательной водой. Верхний неорошаемый слой служит для очистки пара от капель промывочной воды. Такая конструкция промывочного устройства позволяет иметь высокое качество дистиллята даже при значительном солесодержании промывочной воды.

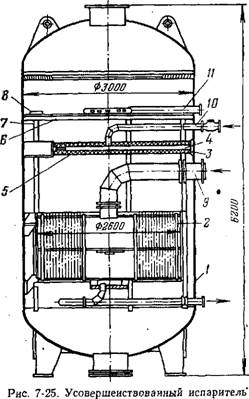

Переход на сверхкритические параметры потребовал резкого повышения качества дистиллята, что привело к дальнейшему усовершенствованию паропромывочных устройств. Были разработаны испарители с двухступенчатой промывкой вторичного пара, которые выдавали дистиллят, способный по своему качеству конкурировать с добавочной водой, полученной методом глубокого обессоливания.

Испарительная часть такого аппарата (рис. 7-25) практически осталась без изменений. Вторичный пар проходит промывку сначала в первой ступени промывочного устройства, которая представляет собой дырчатый лист или орошаемую набивку, а затем во второй ступени, состоящей из дырчатого листа. В верхней части аппарата установлен жалюзийный сепаратор, осуществляющей подсушку вторичного па-

|

Типа ИВМ-225. / — корпус; 2—греющая секция; 3— набивка из колец Рашига; 4 — водораздающее устройство; 5 — опорный дырчатый лист; 6 — дырчатый лист; 7 — опускные трубы; 8— переливные бортики; 9— подвод греющего пара; to — подвод питательной воды; 11 — подвод конденсата на промывку. |

Pa. Опытная проверка различных типов двухступенчатых паропромы — вочных увтройств показала, что испарители с орошаемой набивкой в качестве первой ступени паропро — мывочного устройства позволяют получить вторичный пар несколько лучшего качества [20]. Величина продувки в обоих случаях не превышает 0,5—1,0%’ производительности аппарата.

Технико-экономические сравнения двух способов водоприготовле — ния (термического и глубокого обес- соливания) показали, что метод глубокого обессоливания оказывается экономически оправданным при малом солесодержании исходной воды. При большом солесодержании (свыше 400 мг/кг) предпочтение следует отдать испарителям.

Основной задачей эксплуатационного персонала, обслуживающего испарительную установку, является обеспечение номинальной производительности испарителя при высоком качестве получаемого дистиллята.

Производительность испарителя, зависит как от параметров греющего пара, так и от условий охлаждения пара в конденсаторе испарителя. Увеличить производительность аппарата можно либо за счет увеличения давления греющего пара, либв за счет увеличения расхода конденсата через конденсатор испарителя или уменьшения температуры охлаждающего конденсата. При полностью открытой задвижке на линии греющего пара и полном расходе конденсата через конденсатор испарителя производительность испарителя будет целиком зависеть от нагрузки турбогенератора. При понижении наґрузки давление отбора и расход конденсата в системе регенерации уменьшаются, вследствие чего уменьшится и производительность испарителя (несмотря на понижение температуры охлаждающего конденсата).

В табл. 7-6 представлена зависимость производительности испарительной установки блока К-300-240 от его электрической нагрузки.

Для увеличения производительности испарительной установки при полностью открытом клапане на линии греющего пара можно искусственно уменьшить температуру охлаждающего конденсата, уменьшив подачу пара на нижний регенеративный подогреватель, расположенный перед конденсатором испарителя. Эту операцию следует производить осторожно и по возможности медленно, чтобы не вызвать за счет

|

Таблица 7-6

|

Понижения давления в корпусе испарителя бурного вскипания воды. При этом может произойти затопление промывочного листа пароводяной смесью и временное, но резкое увеличение солесодержания вторичного пара, поступающего в конденсатор испарителя.

Для поддержания номинальной производительности испарителя необходимо регулярно .производить "химическую промывку испарительной поверхности, корпуса и паро — лромьгвочных устройств для удаления накипи. Для уменьшения коррозии и накипеобразования испаритель должен снабжаться деаэрированной, химически очищенной водой. Правильный режнм продувок позволяет поддерживать солесодержание конденсата на нужном уровне.

В процессе эксплуатации следует тщательно следить за работой регуляторов питания я уровнем воды в корпусе испарителя. Значи-

Таблица 7-7

|

Причина неполадки |

|

Способ устранения |

Неполадка в работе

Недостаточная производительность испарителя

Ухудшение качества дистиллята

Вибрация испарителя

Гидравлические удары при пуске испарителя

А) Заиос греющей секции накипью

Б) Низкий уровень воды в корпусе испарителя

В) Затопление конденсатом греющей секции испарителя

Г) Затопление конденсатом корпуса конденсатора испарителя

Д) Скопление воздуха в конденсаторе испарителя или в греющей секции

Е) Засорение накипью отверстий промыве чного листа

Ж) Снижение температуры хими — ‘ чески очищенной воды, подаваемой в испаритель

А) Высокий уровень воды в корпусе

Б) Низкий уровень воды в корпусе

В) Высокое солесодержание промывочной воды

Г) Вспенивание воды из-за чрезмерного содержания солей. Заброс пены на промывочный лист

Д) Перегрузка испарителя сверх допустимой величины. Заброс струи воды на большую высоту

Е) Резкое нагружение испарителя

Ж) Недостаточная подача промывочной воды

З) Занос солями отверстий па — ропромывочного листа

А) Ослабление крепления греющей секции или паропромы — вочиого устройства

Б) Засорение паропромывочного устройства. Большое сопротивление проходу вторичного пара

А) Недостаточный прогрев подводящего паропровода и греющей секции

А) Очистить греющую секцию. Произвести химическую промывку поверхности нагрева

Б) Отрегулировать работу автомата питания. Проверить работу поплавкового регулятора

|

Є |

Ювня

Трегулировать работу регулятора уровня конденсата греющего пара

Г) Отрегулировать работу регулятора уровня или дистнллят — ного насоса. Проверить плотность трубной системы конденсатора испарителя и устранить течи

Д) Проверить положение вентилей на отсосе воздуха из конденсатора испарителя и из греющей секции

Е) Очистить от накипи н загрязнений промывочный лист

Ж) Довести температуру воды, подаваемой в испаритель, до расчетной величины

А) Отрегулировать работу автомата питання. Проверить работу поплавкового регулятора

|

Є |

Ювня

Трегулировать работу автомата питании. Проверить работу поплавкового регулятора уровня

В) Обеспечить высокое качество промывочной воды

Г) Обеспечить правильный режим продувок. Снизить солесодержание рабочей воды

Д) Снизить нагрузку испарителя

Е) Снизить скорость иагруЖения

Ж) Отрегулировать расход воды ^ на паропромывочное устрой — v ство

З) Сделать промывку паропромывочного устройства чистым конденсатом

А) Усилить крепление греющей секции и паропромывочного устройства

Б) Очистить паропромывочное устройство

А) Обеспечить надлежащий прогрев паропровода и нагревательной поверхности

Тельное отклонение уровня от номинального может служить причиной ухудшения качества дистиллята. При повышенном уровне может происходить заброс воды на промывочный лист вследствие уменьшения паровогр пространства над уровнем жидкости. При пониженном уровне происходит «прострел» парового пространства из труб греющей секции из-за отсутствия демпфирующего слоя воды над греющей секцией.

Следует отметить, что работа автоматов питания, поплавковых регуляторов уровня и водомерных стекол в условиях высокого солесодержания воды происходит в тяжелых условиях. Эксплуатационному персоналу необходимо вести постоянное наблюдение за этими узлами, производя расхаживание подвижных элементов, и систематическую продувку импульсных линий и водомерных стекол.

Необходимо учитывать, что при одном и том же весовом уровне (по водоуказательному стеклу) физический (действительный) уровень в испарителе находится на различной высоте. Его положение тем выше, чем больше нагрузка испарителя и выше солесодержание воды в испарителе. При возникновении пенооб — разования над греющей секцией физический уровень ів корпусе испарителя возрастает еще больше. Это говорит о том, что показания водо- указательного стекла не могут в полной мере однозначно характеризовать положение действительного уровня в корпусе испарителя. Основные неполадки в работе испарительной установки рассмотрены в табл. 7-7.

14 августа, 2012

14 августа, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике