Конденсатные насосы служат для откачки конденсата из конденсатора и подачи его через обессоливающую установку, систему регенерации низкого давления и пароструйный эжектор в деаэратор. В зависимости от. мощности турбоагрегата устанавливаются два, три или даже четыре конденсатиых насоса; один из них является резервным и включается по системе АВР.

Общая производительность насосов определяется максимальным расходом конденсата турбины с учетом подвода в конденсатор дренажей, химически очищенной воды и т. п. Производительность конденсатных насосов конденсационных турбин выбирается по условиям летнего периода с учетом ухудшения вакуума и увеличения расхода пара на турбину в это время. Производительность конденсатных насосов теплофикационных турбин выбирается по конденсационному режиму их работы в летнее ■время.

Энергоблоки сверхкритических параметров, оборудованные блочными обессоливающими установками, (БОУ), имеют двухступенчатую систему откачки конденсата из конденсатора и подачи его в деаэратор. Первую ступень составляют конденсатные насосы обессоливающей установки, подающие конденсат из: конденсатора в БОУ. Конденсатные насосы второго подъема подают конденсат через систему регенерации низкого давления в деаэратор.

Особенность работы конденсат — ного насоса заключается в том, что он откачивает жидкость, температура которой близка к температуре насыщения. Это создает условия для срыва работы насоса и возникновения кавитационных явлений.

Изменить условия всасывания — можно лишь увеличением высоты подпорного столба жидкости на всасе насоса и переходом на понижение числа оборотов. Однако первое условие связано со значительным заглублением насосного агрегата относительно уровня конденсата в конденсаторе, что увеличивает капитальные затраты по сооружению’ установки. Выполнение второго условия приводит к увеличению веса га

габаритов самого насоса и его электропривода.

В настоящее время конденсатные насосы блочных установок выполняются с подпором порядка 1,6—4,5 їм и частотой вращения 960—1480 об/мин. Эта ‘частота вращения является довольно высокой для конденсатных насосов, что требует создания рабочих органов первой ступени с высокой всасывающей способностью и стойкостью к кавитации.

Конденсатные насосы выполняются горизонтального и вертикального типа.

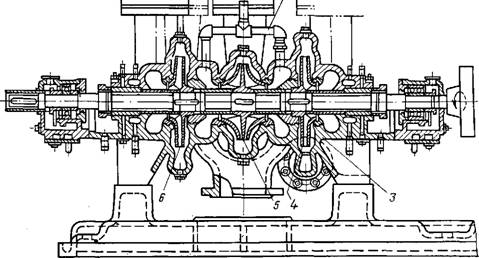

Горизонтальные насосы типа КсД (рис. 7-26) по своей конструкции значительно отличаются от ранее применявшихся старых конденсатных насосов. Первая ступень этого «асоса расположена в центре агрегата. Вода после первой ступени с помощью внешних перепускных труб подводится к остальным ступеням насоса. По сравнению с насосами традиционных конструкций этот агрегат имеет ряд важных эксплуатационных преимуществ. К ним относятся: а) отсутствие сальников, находящихся под вакуумом; б) уравновешивание осевых усилий «а валу насоса; в) отсутствие сальников, находящихся под полным рабочим давлением насоса; г) улучшение антикавитационных характеристик первой ступени за счет постановки двухпоточного колеса и уменьшения за счет этого диаметра всасывающего кольца насоса и, следовательно, скорости движения конденсата.

|

J |

2 |

|||||

|

|

Рис. 7-26. Горизонтальный конденсатный насос типа КСД. I — перепускные трубы; 2— отвод воздуха в конденсатор; 3 —корпус насоса; 4—6 — элементы ротора. |

Определенным недостатком насосов этого типа является увели-

|

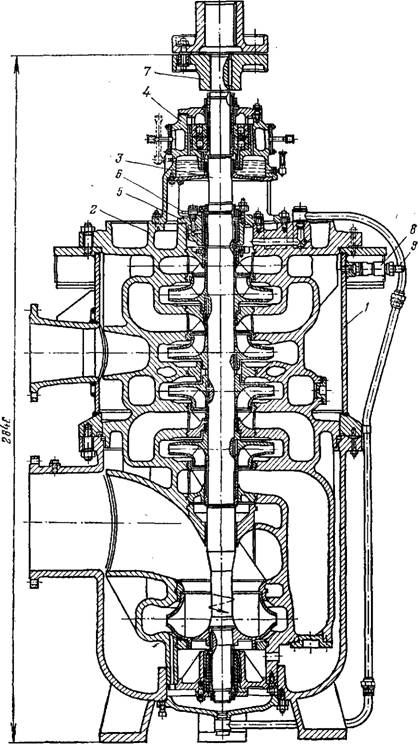

Рис. 7-27. Вертикальный конденсатный насос типа КсВ. / — внешний корпус; 2 — внутренний корпус; 3 — вал; 4 — упорный подшипник; 5 — сальник; 6 — г Вод конденсата к сальнику: 7 —муфта насоса; S —клапан; 9 — отвод воздуха в паровое пространі конденсатора. |

Чение габаритов и веса агрегата ввиду наличия внешних перепускных труб.

С этой точки зрения большие преимущества имеют новые вертикальные насосы типа КсВ, применяемые для современных мощных турбоагрегатов (рис. 7-27). Все насосы этой серии, за исключением насоса 12КсВ-9Х4, работающего с блоком К-200-130, не имеют внешних перепускных труб. Перевод жидкости от одной группы колес к другой осуществляется по литым каналам, выполненным во внутреннем корпусе. Благодаря вертикальному расположению вала и отсутствию внешних перепускных труб эти агрегаты занимают мало места, что весьма облегчает компоновку вспомогательного оборудования, современных мощных агрегатов.

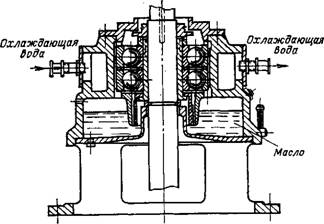

У этих насосов, как и у насосов типа КсД, для уравновешивания осевого усилия рабочие колеса сгруппированы и повернуты всасывающими элементами в разные стороны. Со стороны всасывания насос не имеет выхода вала наружу, что исключает подсосы воздуха и утечки воды. Нижний опорный подшипник —резинометалличеокий. Ємазка и охлаждение подшипника осуществляются конденсатом, который отбирается от одной из промежуточных ступеней и по трубкам подводится к подшипнику. Верхний опорно-упорный подшипник (рис. 7-28) предназначен для восприятия веса, и остаточных неуравновешенных осевых усилий ротора. Сдвоенные ра- диально-упорные шарикоподшипники установлены в корпусе подшипника и фиксируются в нем. торцевой крышкой. В корпусе подшипника расположены также масляная ванна и полости для охлаждающей воды. Вращающейся втулкой с винтовой нарезкой масло — из масляной ванны подается на подшипники, а затем через отверстия сливается обратно.

|

Рнс. 7-28. Верхний опорно-упорный подшипник кондеисат — ного насоса. |

Уплотнение ротора насоса осуществляется мягкой сальниковой набивкой. Для организации гидрозатвора во избежание подсоса воздуха через неработающий насос между набивкой установлено плавающее кольцо, к которому подается конденсат с давлением 0,147— 0,205 МПа (1,5—2,5 кгс/см2). На установках, работающих с ухудшенным вакуумом, устанавливаются насосы 12КсВ-9х4, способные перекачивать конденсат с температурой до 120°С. Для этих условий во внутреннем корпусе предусмотрены камеры для охлаждения сальника, к которым подается охлажденная химически очищенная вода.

Удаление воздуха из внутренних полостей насоса осуществляется в воздушное пространство конденсатора по специальной трубке с вентилем. Рабочие колеса насоса изготовлены из чугуна. Рабочее колесо первой ступени, работающее в наиболее тяжелых условиях, изготавливается из нержавеющей стали и подвергается специальной термообработке. Для улучшения всасывающей способности и уменьшения кавитационных явлений рабочее колесо первой ступени в некоторых насосах снабжается подпирающим устройством, представляющим собой многозаходный винт, установленный на валу насоса перед первым рабочим колесом. Из этих же соображений у конденсат — ных насосов турбины К-800-240 первая ступень выполняется двух — поточной с уменьшенным наружным диаметром колеса.

Рассмотрим некоторые вопросы, касающиеся пуска, останова и нормальной эксплуатации іконденсат- ных насосов. При подготовке к пуску конденсатного насоса необходимо:

А) убедиться в отсутствии ремонтных работ;

Б) проверить заземление электродвигателей и кабелей;

В) проверить ограждение муфт насоса;

Г) собрать электросхемы приводов задвижек и регуляторов, проверить и подключить все контрольно-измерительные приборы;

Д) проверить наличие и качество смазки подшипников; при необходимости сменить или долить масло;

Е) подать воду на охлаждение подшипников насосов;

Ж) проверить плотность системы охлаждения и системы смазки;

З)’ открыть задвижку на всасывающей линии;

Ц) открыть вентили отсоса воздуха из насоса в конденсатор.

Пуск насоса должен производиться с закрытой задвижкой на выдаче. Исключение составляют пуски насосов системой АВР на магистраль, находящуюся под давлением, когда пуск осуществляется с открытой задвижкой. После пуска насоса необходимо открыть задвижку на выдаче, так как длительная работа конденсационного насоса с закрытой задвижкой может вызвать «запаривание» насоса. Если насос включается в процессе пуска турбоагрегата, то должна быть включена схема рециркуляции конденсата. После пуска насоса необходимо отрегулировать уровень в конденсаторе и подключить в работу регулятор уровня.

В процессе нормальной эксплуатации конденсатных насосов необходимо:

А) вести контроль за вибрационным состоянием агрегата;

Б) следить за температурой и уровнем масла в подшипниках, контролировать подачу охлаждающей воды к подшипникам, проверять работу смазочных колец;

В) контролировать работу концевых уплотнений: подачу воды, нагрев грундбукс и т. д.;

Г) следить за показаниями амперметра, не допуская перегрузки двигателя по току;

Д) контролировать работу регулятора уровня в конденсаторе;

Е) следить за подачей уплотняющего конденсата на вакуумную арматуру (в том числе и на резервных насосах);

Ж) поддерживать в состоянии готовности резервный агрегат.

При длительной эксплуатации необходимо по графику чередовать работу рабочих и резервных насосов. Необходимо не реже 1 раза в месяц производить опробование АВР. Опробование АВР производить как по давлению конденсата, так и по отключению двигателя.

При останове насоса в ремонт необходимо закрыть задвижку на нагнетании, выключить электродвигатель, закрыть задвижку на всасе, закрыть вентили на отсосе воздуха, закрыть воду на охлаждение под-

Таблица 7-9

|

Причина неполадки |

|

Способ устранения |

Неполадка в работе

Срыв насоса

Снижение напора и производительности иасоса

Вибрация агрегата

Стуки и удары в насосе

Греется опорно-упорный под — шип ник

Перегрузка электродвигателя

Перегрев сальников насоса а) Недостаточная высота подпо ра

Б) Большое сопротивление вса сывающей линии

В) Подсос воздуха через сальниковые уплотнения

Г) Малая подача (запаривание)

Д) Высокая температура откачи ваемого конденсата

А) Подсос воздуха во всасывающей линии

Б) Износ уплотнений рабочих колес

В) Повреждены или засорены рабочие колеса насоса

А) Нарушена центровка агрегата

Б) Задевания вращающихся деталей за корпус

В) Разбалансировка ротора

Г) Большие зазоры в подшипниках

А) Кавитация

Б) Разрушение шарикового подшипника

В) Повреждения в проточной части иасоса

А) Увеличение осевого усилия вследствие нзиоса уплотнений рабочих колес

Б) Плохая центровка агрегата

В) Недостаточное количество масла в подшипнике. Загрязнение масла

А) Подача иасоса больше паспортной

Б) Задевания в проточной части

В) Туго затянуты сальники

Г) Износ уплотнений рабочих колес

Д) Заедания в шарикоподшипниках

А) Тугая иабивка сальника

Б) Недостаточное охлаждение

В) Плохое качество набивки

А) Увеличить уровень конденсата в конденсатосборнике

Б) Проверить положение задвижки на всасе. Открыть задвижку полиостью

В) Отрегулировать подачу воды иа сальниковые уплотнения. Сменить сальниковую набнвку

Г) Увеличить подачу через линию рециркуляции. Проверить работу автоматического клапана рециркуляции

Д) Понизить температуру конденсата или увеличить высоту подпора

А) Уплотнить сальники, корпус насоса, фланцевые соединения

Б) Отревизовать насос, заменить уплотиительиые кольца

В) Очистить рабочие колеса или заменить новыми

А) Проверить центровку

Б) Отревизовать насос, устранить задевания

В) Отбалансировать ротор на станке

Г) Отревизовать подшипники, установить иужиые зазоры

А) Увеличить подпор, снизить температуру конденсата

Б) Сменить подшипник

В) Отремонтировать насос, сменить поврежденные детали

А) Заменить изношенные уплотнения

Б) Проверить центровку

В) Проверить уровень масла. Соелать доливку масла. Заменить грязное масло свежим

А) Уменьшить подачу иасоса

Б) Отревизовать насос, устранить задевания

В) Ослабить затяжку грундбуксы

Г) Заменить изношенные уплотнения

Д) Проверить и отрегулировать, подшипники

А) Ослабить затяжку сальника

Б) Увеличить подачу воды на охлаждение сальника

В) Сменить сальниковую набивку

|

Продолжение табл. 7-8

|

Шипников и уплотнение сальников, разобрать электрическую схему двигателя, вывесить предупреждающий плакат. Опорожнение насоса производится открытием пробки в нижней части корпуса.

При останове насоса в резерв необходимо закрыть задвижку на нагнетании, выключить электродвигатель, а затем медленно открыть напорную задвижку, не допуская вращения ротора насоса в обратном направлении. Появление обратного тока воды и вращения насоса в обратном направлении свидетельствует о неплотности обратного клапана. В этом случае напорная задвижка должна быть закрыта, а насос выведен в ремонт для ревизии обратного клапана. При достаточной плотности обратного клапана задвижка на выдаче открывается полностью и насос может быть в любой момент включен системой АВР.

Основные неполадки в работе конденсатного насоса, их причины и способы устранения рассматриваются в табл. 7-8.

Циркуляционные насосы предназначаются для снабжения электростанции охлаждающей и технической водой. Основная часть подаваемой воды направляется в конденсаторы турбин, а остальная расходуется на следующие цели:

А) охлаждение масла в маслоохладителях турбогенераторов и питательных насосов;

Б) охлаждение водорода в газоохладителях генераторов;

В) охлаждение воздуха в воздухоохладителях возбудителей генератора, электродвигателях питательных насосов, резервных возбудителях;

Г) использование в качестве рабочей среды в основных и вспомогательных водоструйных эжекторах;

Д) охлаждение масла в подшипниках всех прочих вращающихся механизмов электростанции;

Е) на прочие нужды (гидрозолоудаление, химводоочистку, подпитку теплосети и т. д.).

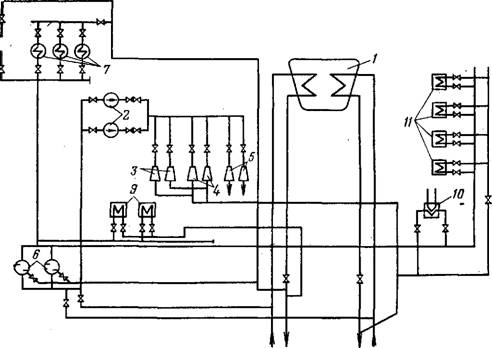

На рис. 7-29 приводится принципиальная схема водоснабжения блока с рабочими эжекторами водоструйного типа.

По условиям работы циркуляционные насосы должны подавать большие количества воды при относительно невысоком напоре. Для этой цели наиболее подходят одноступенчатые центробежные насосы с двухпоточным рабочим колесом, а также крупные вертикальные осевые насосы.

Центробежные насосы с горизонтальным валом применяются в установках неблочного типа для электростанций небольшой и средней мощности. Диапазон производительности этих насосов колеблется от 90 до 12 500 м3/ч при напоре от 10 до 30 м. Эти иасосы работают на общую магистраль (в случае применения центральной насосной), и каждый насос имеет задвижку и об

ратный клапан на выдаче. На всасывающих линиях также устанавливаются обратные клапаны и механические фильтры. Перед пуском центробежный насос должен быть залит водой, для чего применяются специальные водяные или паровые эжекторы, а также вакуумные насосы с электрическим приводом.

Существуют также схемы, где насосы постоянно находятся под заливом.

При отсутствии блочности в схеме циркуляциоино-технического водоснабжения электростанции вода от циркуляционных насосов поступает в станционные напорные циркуляционные водоводы, к которым подключены конденсаторы турбин и другие потребители охлаждающей воды энергетических блоков. Как правило, на тепловой станции прокладываются два напорных циркуляционных водовода. На каждый водовод работает половина насосов береговой станции. Каждый из двух средних насосов с помощью специальной перемычки может работать на любой циркуляционный водовод. На перемычке устанавливаются последовательно две задвижки. Данная схема обеспечивает при минимальном количестве водозапорной арматуры достаточную надежность и гибкость в работе.

|

Рис. 7-29. Принципиальная схема водоснабжения энергоблока с рабочими эжекторами водоструйного тнпа (К-300-240 ЛМЗ). / — конденсатор; 2 — насосы рабочей воды водоструйных эжекторов; 3 — эжектор циркуляционной системы; 4 — основные эжекторы: 5 — эжекторы шариковой очистки конденсатора; S — фильтры охлаждающей воды; 7 — маслоохладители; 8 — воздухоохладители электродвигателя питательного насоса; 9 — — охладитель огнестойкой жидкости; 10 — водо-водяной охладитель системы охлаждения генератора; 11 — воздухоохладитель резервного возбудителя. |

На некоторых станциях циркуляционные насосы установлены в помещении турбинного цеха на нулевой отметке в непосредственной близости от конденсатора. В этом случае вода забирается из общего подводящего самотечного канала, проходящего под полом конденсационного помещения.

На насосных станциях блочных установок в качестве циркуляционных насосов применяются преимущественно вертикальные осевые насосы с неподвижными (тип О) или поворотными (тип Оп) лопастями рабочих колес. Насосы предназначены для перекачивания холодной воды в диапазоне подач от 750 до 65 000 м3/ч при напорах от 1,3 до 22 м.

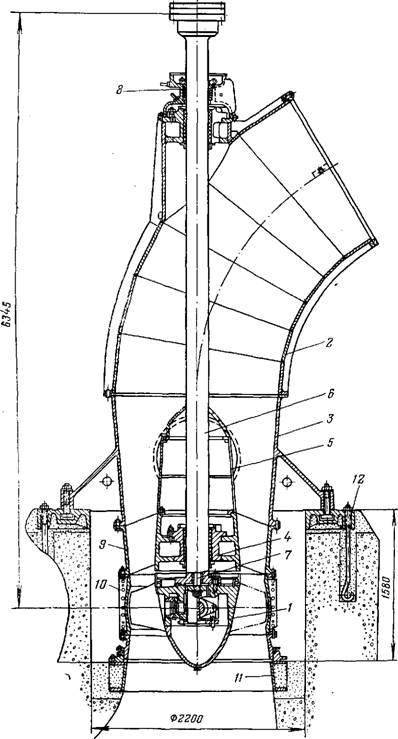

Разрез осевого вертикального насоса конструкции ЛМЗ представлен на рис. 7-30.

Рабочие колеса насосов типа О и On имеют обычно от двух до шести лопастей, выполненных из высоколегированного стального литья аустенитного класса марки 1Х18Н9Т. Привод-механизм поворота лопастей рабочего колеса, предназначенный для изменения производительности насоса, может быть ручным, гидравлическим или электрическим. При ручном приводе регулирование производительности осуществляется при остановленном агрегате. Гидравлический и электрический приводы поворота лопастей позволяют регулировать производительность насоса на ходу. Вертикальное расположение вала предусматривает работу насоса под заливом.

Режимная характеристика Q-H у этих насосов имеет две зоны: рабочую зону и зону неустойчивой работы (нерабочей части характеристики) (рис. 7-31). Рабочей зоной является правая, плавно ниспадающая часть характеристики, где насосы работают в спокойном устойчивом режиме. Эта же область характеризуется максимальными значениями КПД насоса, как это видно по характеристике. Зону неустойчивой работы составляет левая часть характеристики, имеющая провал и охватывающая значительный диапазон производительности (до 40— 60% максимальной). Глубина провала и протяженность зоны неустойчивой работы зависят от угла разворота лопастей.

В отличие от центробежных насосов, у которых потребляемая мощность повышается с ростом производительности насоса, достигая наибольшей величины при максимальном расходе, у осевых вертикальных насосов потребляемая мощность достигает своего максимума при нулевом расходе, т. е. при закрытой задвижке. Поэтому осевые насосы должны запускаться в работу с открытой задвижкой, причем давление в напорном водоводе должно быть ниже указанного на характеристике провала в зоне неустойчивой работы. Для сокращения зоны неустойчивой работы и уменьшения колебаний давления в этой зоне насос с подвижными лопастями, имеющий привод для разворота лопастей на ходу машины, должен пускаться с минимальным углом разворота лопастей.

Особенности характеристик осевых насосов создают определенные затруднения при работе их на общую магистраль [48]. В ряде случаев при больших геодезических напорах в системе для включения и входа насосов типа Оп в режим нормальной работы при запуске на общие водоводы требуются вспомогательные сбросные водоводы (пусковые байпасные линии). При отсутствии этих устройств вывод насоса на рабочую ветвь характеристики вообще невозможен, поскольку в данном случае давление в напорных водоводах будет превышать величину напора в провальной части нерабочей зоны характеристики насоса.

Нарушения нормальных режимов работы осевых циркуляционных насосов при их работе в общую сеть, могут происходить и не только в процессе пуска. Загрязнение конденсаторов, срыв сифонов на сливных трубах, переключения в схеме водоснабжения — все эти факторы могут перевести часть насосов или какой — либо один насос в неустойчивый режим нерабочей части характеристики. Это свидетельствует о том, что осевые насосы мало приспособлены к работе на общую магистраль и. при такой схеме работы они по надежности не могут конкурировать с центробежными насосами.

Наиболее полно оптимальным’ условиям пуска и эксплуатации насосов типа Оп отвечает блочная си~

|

Рис. 7-30. Вертикальный осевой циркуляционный насос. |

/ — рабочее колесо; 2—отводящий патрубок иасоса; 3— опорная часть отводящего патрубка; 4— нижний подшипник; 5 — обтекатель; 6 — вал насоса; 7 —фланец вала; 8 — сальниковое уплотнение; 9 — диффузор; 10 — камера рабояего колеса: // —закладное фундаментное кольцо; 12 — фундаментные болты.

Рис. 7-31. Характеристики осевого циркуляционного иасоса типа Оп.

Стема водоснабжения, когда один насос работает на свой конденсатор или на одну половину конденсатора. При блочной схеме водоснабжения никаких специальных устройств по запуску циркуляционных насосов не предусматривается. Во время включения насос входит в рабочий режим при минимальном угле разворота лопастей с напором, превышающим номинальный на величину расчетной высоты сифона. При установившемся режиме работы сифонов напор насоса, естественно, снизится и нагрузка на двигатель будет уменьшена.

Поскольку у иизконапорных насосов даже незначительное абсолютное увеличение сопротивления тракта вызывает существенный перерасход электроэнергии, водяные магистрали при блочной схеме водоснабжения снабжаются минимальным количеством водяной арматуры. В современных блочных агрегатах при работе одного насоса на половину конденсатора на напорной магистрали задвижки и обратные клапаны отсутствуют. Вся блочная циркуляционная магистраль имеет лишь одну задвижку на сливе воды из конденсатора.

Такая схема позволяет предельно сократить расход электроэнергии на привод насоса и улучшить пусковые характеристики агрегата. Следует отметить, что при отсутствии обратных клапанов при останове насоса ротор его за счег обратного потока воды будет вращаться в обратную сторону, однако, как показали опыты, это не приводит к разгону агрегата и не вызывает каких-либо ненормальностей при останове.

Поскольку потребность в охлаждающей воде может меняться в широких пределах в зависимости от паровой нагрузки конденсатора и температуры охлаждающей воды, для экономичной работы установки необходимо иметь возможность регулировать производительность насосов. Обычно производительность циркуляционных насосов регулируется задвижками на выдаче и изме-. нением числа работающих в параллель насосов (последний способ наиболее предпочтителен).

Производительность осевых насосов регулируется изменением угла

поворота лопастей, а также изменением числа оборотов электродвигателя за счет переключения обмоток двигателя с целью изменения числа пар полюсов. Выпускаемые в настоящее время электродвигатели для насосов типа Оп имеют две скорости вращения. Эти два метода регулирования производительности в комбинации позволяют иметь широкий диапазон режимов насоса с высоким уровнем КПД агрегата.

Для защиты оборудования от опасных режимов работы циркуляционные агрегаты современного типа имеют технологическую защиту и сигнализацию.

Технологическая защита налагает запрет на пуск блочных циркуляционных насосов в случаях:

А) при закрытой задвижке на напорном патрубке насоса илн сливной линии циркуляционного водовода;

Б) при отсутствии воды для смазки верхнего подшипника насоса и охлаждения масляных ванн подшипников электродвигателя;

Таблица 7-9

|

Способ устранения |

|

Причина неполадки |

Неполадка а работе

1. Срыв насоса

2. Насос ие создает нормальной производительности

3. Колебания напора и производительности

4. Перегрузка электродвигателя насоса

А) Резкое уменьшение уровня в приемном колодце

Б) Подсос воздуха через сальниковые уплотнения

В) Увеличение сопротивления всасывающей линии

А) Понижение уровня воды в приемном колодце

Б) Увеличение сопротивления всасывающей линии

Г) Засорение рабочего колеса насоса

Д) В осевых иасосах типа Оп не работает механизм разворота лопастей

Е) Изиос лопаток насоса. Износ уплотнений рабочего колеса

А) Подсос воздуха через сальники

Б) Скопление воздуха в корпусе иасоса

В) Работа осевого насоса типа О или Оп в области неустойчивого режима

А) Работа центробежных иасосов с малым напором и чрезмерной подачей

Б) Работа осевых иасосов с большим напором и малой производительностью

Ґ

А) Повысить уровень, прочистить’ вращающиеся сетки, снизить перепад уровней на сетке

Б) Подтянуть сальники, увеличить подачу воды иа уплотнения. Сделать перебивку сальникового уплотнения

В) Очистить от грязи фильтр на всасывающей линии. Проверить состоииие обратного клапана и устранить возможное заклинивание

А) См. 1, а

Б) См. 1, в

Г) Вскрыть иасос, очистить рабочее колесо

Д) Отремонтировать привод разворота лопастей

Е) Отремонтировать иасос. Сменить изношенные детали

А) См. 1, б

Б) Спустить воздух из верхней, точки корпуса насоса. Остановить и перезалить насос водой

В) Увеличить производительность иасоса или уменьшить угол разворота лопастей

А) Прикрыть задвижку, уменьшить производительность насоса

Б) Уменьшить сопротивление сети. Умеиьшитьугол разворота лопастей. Перейти иа 1-ю скорость вращения агре — fta as/pacts вращения afpff — гата

В) при низкой температуре масла в нижнем подшипнике двигателя (ниже 10°С).

Технологическая защита отключает работающие циркуляционные насосы в следующих случаях:

А) при действии токовой защиты электронасоса;

Б) при аварийных температуре подшипников и уровне масла в масляных ваннах агрегата;

В) при аварийно-предельном перепаде уровней воды на вращающихся сетках.

Действие технологической защиты сопровождается соответствующей светозвуковой сигнализацией.

На местном щите управления в схеме технологической сигнализации предусмотрены следующие индивидуальные сигналы:

А) исчезла вода к верхнему подшипнику насоса;

Б) температура подшипников агрегата высока;

В) аварийный уровень масла в масляных ваннах;

Г) перепад уровней у вращающихся сеток высок.

Наиболее важные сигналы, характеризующие работу насосного агрегата, выведены на БЩУ. Кроме индивидуальных сигналов от циркуляционных агрегатов, в схемах технологической сигнализации предусмотрены прочие, общие для всей насосной, технологические сигналы, необходимые для ведения нормальной эксплуатации насосной. Для циркуляционных насосов, работающих на общую магистраль, предусматривается включение резервных насосов по АВР.

Поскольку специфические вопросы пуска циркуляционных насосов освещены в этом разделе, а основные моменты, касающиеся эксплуатации насосов, были освещены в п. «а» данного параграфа, ниже рассмотрены только аварийные режимы работы циркуляционных насосов.

Основные неполадки в работе циркуляционных насосов рассмотрены в табл. 7-9.

Остальные неполадки в работе насоса рассмотрены в табл. 7-8.

В) Аварийные режимы работы кон — денсатных и циркуляционных насосов

Насос должен быть аварийно остановлен в следующих случаях:

1) при внезапном появлении значительной вибрации;

2) при возникновении стуков и ударов в корпусах насоса или электродвигателя;

3) при появлении дыма из электродвигателя;

4) при перегрузке двигателя по току;

5) при появлении дыма из сальников и подшипников скольжения;

6) при разрушении шарикового подшипника;

7) при резком понижении числа оборотов агрегата, сопровождающемся гудением электродвигателя и его быстрым нагревом.

Рис. 5-8. Схема уплотнения водорода торцевого типа.

1 — корпус уплотнения; 2 — вкладыш уплотнения;

14 августа, 2012

14 августа, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике