Воздух и другие неконденсирующиеся газы попадают в конденсатор двумя путями: с паром и через неплотности вакуумной системы турбины. ‘ Количество неконденсирующихся газов, поступающих в конденсатор с паром, невелико и составляет величину порядка нескольких процентов от общего количества удаляемого из конденсатора воздуха. Таким образом, основное количество газов, удаляемое из конденсатора, составляет воздух, проникающий из атмосферы через неплотности элементов турбоустановки, находящихся под разрежением.

Воздух в конденсатор проникает через фланцевые соединения, штоки клапанов, штуцера водомерных стекол и другие узлы конденсатора, не обладающие достаточной герметичностью, а также через дефекты сварных соединений. Помимо герметичности собственно конденсатора, плотность вакуумной системы зависит также от герметичности всех остальных элементов турбоустановки, находящихся под вакуумом: регенеративных подогревателей, корпуса турбины, концевых уплотнений, продувочных линий и т. д.

При значительном понижении паровой нагрузки величина присоса воздуха, как правило, увеличивается, поскольку под разрежением оказываются все новые участки корпуса турбины и регенеративной системы.

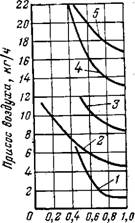

Примерный характер изменения величины присосов в зависимости от паровой нагрузки для различных турбоагрегатов представлен на рис. 6-11.

Необходимо также отметить, что значительные неплотности в различных узлах цилиндров высокого и среднего давления турбоагрегата и их коммуникациях могут препятствовать пуску турбины из-за невозможности набрать минимально необходимый для пуска вакуум.

|

Относитель мая паровая нагрузка Рис. 6-М. Присос воздуха в вакуумную систему турбины в зависимости от паровой нагрузки конденсатора. / — турбина мощностью 12 МВт; 2 —турбина мощностью 17,6 МВт; 3 — турбина АК-25-1 ЛМЗ; 4 — турбина AK-50-li ЛМЗ; 5 —турбина BK-50-1 ЛМЗ. |

Проникновение воздуха в вакуумную систему турбины ухудшает работу конденсатора, вызывая целый ряд нежелательных явлений. Прежде всего воздух, попадая в паровой объем конденсатора, существенно ухудшает коэффициент теплоотдачи от конденсирующегося пара к стенке конденсаторных трубок, уменьшая этим общий коэффициент теплопередачи в конденсаторе.

Значительные присосы воздуха могут вызвать перегрузку воздухо — удаляющих устройств и ухудшение вакуума по этой причине.

Еще одним источником тепловых потерь в турбинной установке вследствие подсоса воздуха в вакуумную часть является переохлаждение конденсата при конденсации пара иа паровоздушной смеси.

При значительном проникновении воздуха в вакуумную часть турбины наблюдается переохлаждение конденсата, в особенности когда пароструйный эжектор начинает работать в перегрузочной своей ветви.. В этих условиях деаэрирующая способность конденсатора резко падает

"{44, 73, 74], и конденсат сильно насыщается кислородом.

Повышенное содержание кислорода в питательной воде увеличивает коррозию водяного тракта от конденсатора до деаэрационной установки. Кислородная коррозия конструкционных материалов питательного тракта, помимо разрушения металла, вызывает занос поверхностей нагрева котла и проточной части турбины окислами железа, меди и другими соединениями, что серьезно осложняет эксплуатацию основного оборудования и в ряде случаев приводит к аварийным положениям.

|

Присосы воздуха, кг/ч 20 15 18 20 30 |

Такое неблагоприятное влияние воздуха на рабочие процессы в конденсаторе требует от обслуживающего персонала турбинных цехов •проведения серьезных работ по под- .держанию плотности вакуумной системы на высоком уровне. Полной герметизации вакуумной части турбинной установки добиться невозможно, но следует всегда стремиться к предельно возможному сокращению присосов воздуха в конденсаторы турбины. Величина присоса воздуха в вакуумную часть турбины нормируется «Правилами технической эксплуатации электростанций и сетей» [62]. Согласно этим інормам количество воздуха, поступающего в вакуумную систему турбоагрегата, не должно превышать следующих величин:

Мощность турбины, МВт

50 100 150 200 300

Существует ряд качественных и количественных способов определения воздушной плотности вакуумной системы турбоагрегатов. Качественной характеристикой герметичности вакуумной системы может служить скорость падения вакуума при отключенном эжекторе. Как показали опыты на различных турбоустановках, существует линенная зависимость скорости падения’вакуума от величины присоса воздуха при постоянном расходе пара в конденсатор и постоянной температуре охлаждающей воды. Таким образом, если нормировать величину скорости падения вакуума при отключенном отсосе воздуха из конденсатора, то можно получить критерий лишь относительной оценки воздушной плотности вакуумной системы. Недостатки этого метода излагаются в [83]. Следует иметь в виду также, что этим методом следует пользоваться лишь тогда, когда нельзя по той или иной причине воспользоваться прямым измерением количества воздуха, выбрасываемого эжектором (пароструйным).

|

(6-5) |

Плотность вакуумной системы крупных турбин может считаться хорошей, если скорость падения вакуума составляет 1—2 мм рт. ст. в минуту, и удовлетворительной при 3—4 мм рт. ст. в минуту. Большая скорость падения вакуума характеризует неудовлетворительную плотность системы. Помимо этих норм, для качественной оценки воздушной плотности по скорости падения вакуума широкое распространение получила формула Л. Д. Бермана (ВТИ):

Где ДН — скорость падения вакуума при отключении эжектора, мм рт. ст/мин; FK — поверхность охлаждения конденсатора (по паровой стороне), м2; DK — номинальный (расчетный) пропуск пара в конденсатор, т/ч; dK=DK/FK — фактическая удельная паровая нагрузка конденсатора во время проверки воздушной плотности, кг/(м2-ч); В — коэффициент, равный 25, 50 и 100 для отличной, хорошей и удовлетворительной плотностей вакуумной системы соответственно.

Измерив опытным путем скорость падения вакуума при отключенном эжекторе АН при опреде

ленной удельной паровой нагрузке dK и подставив в формулу различные значения коэффициента В, на: чиная с меньшего, получим качественную оценку плотности вакуумной системы агрегата. Определение этой оценки связано с удовлетворением условия (6-5).

Более целесообразным и надежным контролем воздушной плотности является непосредственное измерение количества отсасываемого из конденсатора воздуха. Для этого современные эжекторы пароструйного типа снабжаются воздухомерами, устанавливаемыми на выхлопном патрубке эжектора. Поскольку при установившемся режиме работы конденсатора количество отсасываемого воздуха почти в точности равно величине присоса, показания воздухомера позволяют осуществлять количественный контроль за воздушной плотностью вакуумной системы турбины, как это и предусмотрено положениями ПТЭ.

В турбоагрегатах с водоструйными эжекторами такой метод определения присосов неприменим, поскольку в водоструйном эжекторе воздух вместе с водой сбрасывается в сливной канал.

В установках подобного типа в последнее время получил распространение новый способ количественной оценки плотности вакуумной системы, разработанный ВТИ (27]. Для его осуществления необходимо, чтобы установка была снабжена устройством для впуска воздуха в вакуумную систему турбоагрегата и измерения его количества. Кроме того, должны быть сняты характеристики водоструйного эжектора на сухом воздухе при разных температурах рабочей воды и номинальном давлении перед соплами эжектора.

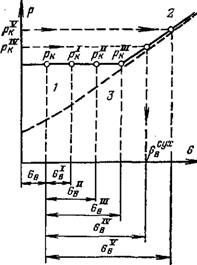

Как известно, в конденсационных установках с водоструйными эжекторами график зависимости давления в конденсаторе рк от количества отсасываемого эжектором воздуха имеет два характерных участка (рис. 6-7): позти горизонтальный — при малых расходах воздуха и наклонный — при больших.

Увеличение присоса воздуха в пределах горизонтального участка характеристики практически не сказывается на давлении в конденсаторе. В зоне наклонного участка существует прямая связь между давлением в конденсаторе и величиной присоса воздуха, причем наклонный участок характеристики достаточно точно совпадает с характеристикой эжектора на сухом воздухе. Последнее обстоятельство позволяет в случае значительных присосов (работа в области наклонного участка) сразу же по давлению в конденсаторе определять количество отсасываемого воздуха, используя для этой цели характеристику эжектора на сухом воздухе.

Если же эжектор работает в зоне горизонтального участка, то его необходимо перевести на работу в область перегрузки, впуская в конденсатор дополнительное, измеренное количество воздуха. Воздух в конденсатор впускается через специальные калиброванные шайбы. Поскольку во всем диапазоне изменения вакуума при проведении опыта расход через отверстие будет критическим, его, пренебрегая изменением атмосферного давления, можно подсчитать по формуле

GB = 0,65d2, (6-6)

Где GB— расход воздуха, кг/ч; d — диаметр отверстия в шайбе, мм.

При работе турбоустановки в зоне горизонтального участка зависимости Рк=/(6В) в ее вакуумную систему подаются ступенчато-возрастающие расходы воздуха Gh, GnB, GniB, GIVB, задаваемые шайбами с увеличивающимися диаметрами отверстий. При каждом расходе подаваемого в вакуумную систему воздуха измеряют давление в конденсаторе рхк, Р11к, Ртк, Pivk.

Если при некотором значении расхода подаваемого воздуха GIVB давление в конденсаторе заметно увеличивается (рис. 6-12), то это оз-

|

Рнс. 6-12. К определению величины присоса воздуха в вакуумную систему турбины с водоструйным эжектором. / — горизонтальный участок зависимости рк — —f(GB); 2 — наклонный участок зависимости PK—}(Gв); 3 — характеристика эжектора на сухом воздухе. |

Начает, что установка при данном расходе воздуха работает в зоне наклонного участка зависимости рк= =f(GB).

Для измеренного давления pIVK по характеристике данного эжектора на сухом воздухе определяют расход отсасываемого водоструйным эжектором воздуха G°y*B. Вычитая из этого расхода известное количество воздуха, подаваемое в вакуумную систему через шайбу GIVB, находят количество воздуха, проникающего в конденсатор через неплотности вакуумной системы GB. По найденному значению GB оценивается воздушная плотность вакуумной системы.

Для полной уверенности в полученном результате описанный опыт можно повторить при несколько большем расходе подаваемого в вакуумную систему воздуха GVB.

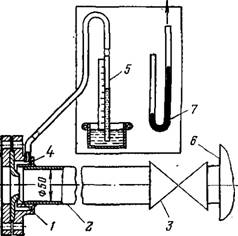

Для того чтобы не пользоваться сменными шайбами, с целью экономии времени при проведении испытаний впуск воздуха можно производить через сопло постоянного се-

|

К конденсатору

Рнс. 6-13. Устройство дли впуска воздуха в вакуумную систему турбоагрегата. / — воздушное сопло; г —труба; 3 — бессальниковый вентиль; 4 — камера; б — вакуумметр; 6 — конденсатор; 7 — ртутный вакуумметр. |

Чения, регулируя расход воздуха вентилем бессальникового типа и измеряя разрежение за соплом по схеме, изображенной на рис. 6-13.

При параллельной работе двух водоструйных эжекторов необходимо проверить возможность определения количества подсасываемого воздуха без впуска дополнительного воздуха в вакуумную систему. Для этого следует отключить один из эжекторов и проследить за изменением вакуума в конденсаторе. Если вакуум при этом ухудшится, то это значит, что установка работает на крутом участке зависимости рк= =f(GB) и искомый расход воздуха определится по характеристике эжектора (одного) на сухом воздухе (рис. 6-14). Если при отключении одного из эжекторов давление в конденсаторе не повышается, то следует проводить опыт с впуском воздуха при работе конденсационной установки на одном эжекторе. Этот опыт должен проводиться при полной уверенности в отсутствии дополнительного подсоса воздуха в систему через отключенный эжектор.

Укажем еще иа один, известный уже давно, способ определения присосов воздуха {83]. Он основан на том, что скорость падения вакуума при отключении эжектора лннейно зависит от величины присоса воздуха в вакуумную систему турбины.

Испытание проводится при постоянной нагрузке при различных пропусках добавочного воздуха в конденсатор. Воздух в конденсатор подается через калиброванные шайбы, имеющие разный диаметр. Расход через эти шайбы определяется по формуле (6-6). Измеряя при каждом режиме скорость падения вакуума при отлюченном эжекторе, строят график зависимости АН= =f(GB»06), которая близка к линейной (рис. 6-15). Продолжая эту прямую до пересечения с осью абсцисс, как показано на рисунке, можно с достаточной точностью установить количество воздуха, проникающего в конденсатор при отсутствии добавочного воздуха.

Этот метод прост и применим для любых установок независимо от типа возду — хоудаляющего устройства.

14 августа, 2012

14 августа, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике