А) Маркировка и области применения

Турбинное масло относится к высококачественным дистиллятным маслам, получаемым в процессе перегонки нефти. В системе смазки и регулирования применяются турбинные масла (ГОСТ 32-53) следующих марок: турбинное 22п (турбинное с присадкой ВТИ-1), турбинное 22 (турбинное Л), турбинное 30 (турбинное УТ), турбинное 46 (турбинное Т) и турбинное 57 (турбо — редукторное). Масла первых четырех марок являются дистиллятны — ми продуктами, а последнее получают смешением турбинного масла с авиационным.

Помимо масел, выпускаемых согласно ГОСТ 32-53, широкое распространение получают турбинные масла, выпускаемые по Межреспубликанским техническим условиям (МРТУ). Это прежде всего сернистые масла с различными присадками, а также масла мало- сернистых нефтей Ферганского завода.

В настоящее время применяется цифровая маркировка масел: цифра, характеризующая сорт масла, представляет собой кинематическую вязкость данного масла при температуре 50°С, выраженную в санти — стоксах. Индекс «п» означает, что масло эксплуатируется с антиокислительной присадкой.

Стоимость масла находится в прямой зависимости от его марки, и чем выше вязкость. масла, тем оно дешевле. Каждый сорт масла должен применяться строго по его назначению, .и замена одного другим не допускается. Это особенно касается основного энергетического оборудования электростанций.

Области применения различных. масел определены следующим образом.

Турбинное масло 22 и 22п применяется для подшипников и системы регулирования турбогенераторов малой, средней и большой. мощности с частотой вращения ротора 3000 об/мин. Турбинное масло 22 применяется также для подшипников скольжения центробежных насосов с циркуляционной и кольцевой системой смазки. Турбинное 30 применяется для турбогенераторов с частотой вращения ротора 1500 об/мин и для судовых турбинных установок. Турбинные масла 46 и 57 используются для агрегатов, имеющих редукторы. между турбиной и приводом.

|

Таблица 5-2

|

Физико-химические свойства турбинных масел. приведены в табл. 5-2.

Турбинное масло должно отвечать нормам ГОСТ 32-53 (табл. 5-2) и отличаться высокой стабильностью своих свойств. Из основных свойств масла, характеризующих его эксплуатационные качества, ■важнейшими являются следующие:

Вязкость. Вязкость, или коэффициент внутреннего трения, характеризует потери на трение в масляном слое. Вязкость является важнейшей характеристикой турбинного масла, по которой и производится его маркировка.

От величины вязкости зависят такие важные в эксплуатационном отношении величины, как коэффициент теплоотдачи от масла к стенке, потеря мощности на трение в подшипниках, а также расход масла через маслопроводы, золотники, дозирующие шайбы.

Вязкость может быть выражена в единицах динамической, кинематической и условной вязкости.

Вязкостью динамической, или коэффициентом внутреннего трення, называется величина, равная отношению силы внутреннего трения, действующей на поверхность слоя жидкости при градиенте скорости, равном единице, к площади этого слоя.

|

|

Где Ди/ДI —градиент скорости; AS — площадь поверхности слоя, на которую действует сила внутреннего треиия.

В системе СГС единицей динамической вязкости является пуаз. Размерность пуаза: дн-с/см2 нли г/(см-с). В единицах технической системы динамическая вязкость имеет размерность кгс-с/м2.

Существует следующее отношение между динамической вязкостью, выраженной в системе СГС, и технической:

1 пуаз = 0,0102 кгс-с/м2.

В системе СИ за единицу динамической вязкости ‘принят 1 Н с/імг, или 1 Па • с.

Соотношение между старыми н новыми единицами вязкости следующее:

1 пуаз = 0,1 Н • с/мг=0,1 Па-с;

1 кгс • с/м2=9,80665 Н•с/м2 = 9,80665 Па-с.

Кинематической вязкостью называется величина, равная отношению динамической вязкости жидкости к ее плотности.

Единицей кинематической вязкости в системе СГС является с т о к с. Размерность стокса — см2/с. Сотая часть стокса называется сантистоксом. В технической системе и системе СИ кинематическая вязкость имеет размерность м2/с.

Вязкость условная, или вязкость в градусах Энглера, определяется как отношение времени истечения 200 мл испытываемой жидкости из вискозиметра типа ВУ или Энглера при температуре испытания ко времени истечения такого же количества дистиллированной воды при температуре 20°С. Величина этого отношения выражается как число условных градусов.

Если для испытания масла применяется вискозиметр типа ВУ, то вязкость выражается в условных единицах, при использовании вискозиметра Энглера вязкость выражается в градусах Энглера. Для характеристики вязкостных свойств турбинного масла пользуются как единицами кинематической вязкости, так и единицами условной вязкости (Энглера). Для перевода градусов условной вязкости (Энглера) в кинематическую можно воспользоваться формулой

0,0631

V/=0,073193< — —, (5-2)

Где Vf — кинематическая вязкость в санти — стоксах при температуре t 3t — вязкость в градусах Энглера при температуре t Э — вязкость в градусах Энглера при 20°С.

|

Динамическую вязкость ц можно определить по формуле, выражающей силу F внутреннего трения: |

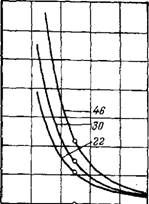

Вязкость масла весьма сильно зависит от температуры (рис. 5-ііЗ), причем эта зависимость более резко

Рнс. 5-13. Зависимость вязкости турбинного масла от температуры.

22, 30, 46 — марки масла.

Выражена у тяжелых масел. Это значит, что для сохранения вязкостных свойств турбинного масла необходимо эксплуатировать его в достаточно узком диапазоне температур. Правилами технической эксплуатации этот диапазон устанавливается в пределах 35—70°С. Эксплуатация турбоагрегатов при более низких или высоких температурах масла не допускается.

|

|

|

£ 120 «О Р 100 ч» 1 Во § 5 во $ 1 Ьо 1 I го |

Опытами установлено, что удельная нагрузка, которую может выдержать подшипник скольжения, 303- растает с увеличением вязкости масла. С повышением температуры уменьшается вязкость омазки и, следовательно, несущая способность подшипника, что в конечном счете может вызвать прекращение действия смазочного слоя и выплавление баббитовой заливки подшипника. Кроме того, при высоких температурах’масло быстрее окисляется и стареет. При низких температурах из-за увеличения вязкости сокращается расход масла через дозирующие шайбы маслопроводов. В таких условиях количество — масла, подаваемого в подшипник, уменьшается, и подшипник будет работать с повышенным нагревом масла.

|

Вязкость масла зависит также и от давления’. Приближенно увеличение вязко,- сти минеральных масел в завнснмостн от давлення в интервале температур от 20 до 100°С может быть представлено в табл. 5-3. Таблица 5-3

Зависимость вязкости от давлення более точно может быть вычислена по формуле Vp=v0aP, (5-3) |

Где v,, — кинематическая вязкость при давлении р Vo — кинематическая вязкость при атмосферном давлении; р — давление, кгс/см2; а — постоянная, величина которой для минеральных масел равна 1,002—1,004.

Как видно нз таблицы, зависимость вязкости от давления менее выражена, чем зависимость вязкости от температуры, и при изменении давлення на несколько атмосфер этой зависимостью можно пренебречь.

Кислотное число является показателем содержания кислот в масле. Кислотное число представляет собой количество миллиграммов едкого кали, необходимого для нейтрализации 1 г масла.

В смазочных маслах минерального происхождения содержатся главным образом нафтеновые кислоты. Нафтеновые кислоты, несмотря на слабовыраженные кислотные свойства, при соприкосновении с металлами, особенно цветными, вызывают коррозию последних, образуя металлические мыла, которые могут выпадать в виде осадка. Корродирующее действие масла, содержащего органические кислоты, зависит от их концентрации и молекулярного веса: чем ниже молекулярный вес органических кислот, тем более они агрессивны. Это относится и к кислотам неорганического происхождения.

Поэтому содержание низкомолекулярных кислот и щелочей в турбинном масле считается недопустимым. Эти кислоты и щелочи хорошо растворяются в воде, особенно горячей, и называются поэтому водорастворимыми. Наличие водорастворимых кислот и щелочей определяется реакцией водной вытяжки, которая для качественного масла должна быть нейтральной.

Стабильность масла характеризует сохранение его основных свойств в процессе длительной эксплуатации.

Для определения стабильности масло подвергают искусственному старению путем нагрева его с одновременной продувкой воздухом, после чего определяют процент осадка, кислотное число и содержание водорастворимых кислот. Ухудшение качеств искусственно состаренного масла не должно превышать норм, указанных в табл. 5-2.

Зольность масла — количество неорганических примесей, остающихся после сжигания навески масла в тигле, выраженное в процентах к маслу, взятому для сжигания. Зольность чистого масла должна быть минимальной. Высокая зольность указывает на плохую очистку масла, т. е. на наличие в масле различных солей и механических примесей. Повышенное содержание солей делает масло малоустойчивым к окислению. В маслах, содержащих антиокислительные присадки, допускается повышенная зольность.

Скорость деэмульсации является важнейшей эксплуатационной характеристикой турбинного масла.

Под скоростью деэмульсации понимается время в. минутах, в течение которого полностью разрушается эмульсия, образовавшаяся при пропускании пара через масло в условиях испытания.

Свежее и хорошо очищенное масло плохо смешивается с водой. Вода быстро отделяется от такого масла и оседает на дне бака даже ■при непродолжительном времени пребывания масла в нем. При плохом качестве масла вода полностью не отделяется в маслобаке, а образует с маслом довольно стойкую эмульсию, которая продолжает циркулировать в маслоеистеме. Наличие в масле водомасляной эмульсии изменяет вязкость. масла и все его основные характеристики, вызывает коррозию элементов маслосистемы, приводит к образованию шлама. Смазывающие свойства масла резко ухудшаются, что может привести к повреждению подшипников. Процесс старения масла при наличии эмульсий еще ‘более ускоряется.

Наиболее благоприятные условия для образования эмульсий создаются в масляных системах паровых турбин, поэтому к турбинным маслам. предъявляются требования высокой деэмульсирующей способности, т. е. способности масла быстро и полностью отделяться от воды.

Температурой вспышки масла называется та температура, до которой необходимо нагреть масло, чтобы пары его образовали с воздухом смесь, способную воспламениться при поднесении к ней открытого огня. (

Температура вспышки характеризует наличие в масле легких летучих углеводородов и испаряемость масла при его нагревании. Температура вспышки зависит от сорта и химического состава масла, причем с увеличением вязкости масла температура вспышки обычно увеличивается.

В процессе эксплуатации турбинного масла его температура вспышки понижается. Это объясняется испарением. низкокипящих фракций и явлениями разложения масла. Резкое уменьшение температуры вспышки говорит об интенсивном разложении масла, вызванном местными перегревами его. Температура вспышки определяет также и пожароопасность масла, хотя более характерной величиной в этом отношении является температура самовоспламенения масла.

Температурой самовоспламенения масла называется такая температура, при достижении которой масло воспламеняется без поднесения к нему открытого огня. Эта температура для турбинных масел примерно вдвое выше, чем температура вспышки, и зависит в основном от тех же характеристик, что и температура вспышки.

Механические примеси — различные твердые вещества, находящиеся в масле в виде осадка или во взвешенном состоянии.

Масло. может загрязняться механическими примесями в процессе хранения и транспортировки, а также в процессе эксплуатации. Особенно сильное загрязнение масла наблюдается при некачественной чистке. маслопроводов и маслобака после монтажа и ремонтов. Находясь в масле во взвешенном состоянии, механические примеси вызывают усиленный износ трущихся деталей. Согласно ГОСТ. механические примеси в турбинном масле должны отсутствовать.

Температура застывания масла является весьма важным показателем качества масла, позволяющим определить возможность работы масла при низких температурах. ‘Потеря подвижности масла с понижением его температуры происходит вследствие выделения и кристаллизации растворенных в масле твердых углеводородов.

Температурой застывания. масла называется та температура, при которой испытываемое масло в условиях опыта загустевает настолько, что при наклоне пробирки с маслом под углом 45° уровень масла остается неподвижным в течение 1 мин.

Прозрачность характеризует отсутствие в масле посторонних включений: механических загрязнений, воды, шлама.. Прозрачность масла проверяется путем охлаждения пробы масла. Масло, охлажденное до О °С, должно оставаться прозрачным.

В) Условия работы турбинного масла. Старение масла

Условия работы масла в масляной системе турбогенератора считаются тяжелыми вследствие постоянного действия целого ряда неблагоприятных для масла факторов. К ним относятся:

1. Воздействие высокой температуры

Нагрев масла в присутствии воздуха способствует усиленно. му его окислению. Изменяются и другие эксплуатационные характеристики масла. Вследствие испарения легкокипящих фракций увеличивается вязкость, уменьшается температура вспышки, ухудшается де — эмульсионная способность и т. д. Основной нагрев масла происходит в подшипниках турбины, где масло нагревается от 35—40 до 50—55°С. Масло главным образом нагревается за счет трения в масляном слое подшипника и частично за счет передачи тепла по валу от более нагретых частей ротора.

Температура масла, выходящего из подшипника, замеряется в сливной линии, что дает приблизительное представление о температурном режиме подшипника. Однако сравнительно низкая температура масла на сливе не исключает возможности местного перегрева масла вследствие несовершенства конструкции подшипника, некачественного изготовления или неправильной его сборки. Особенно это относится к упорным подшипникам, где различные сегменты могут быть нагружены по-разному. Такие местные перегревы способствуют усиленному старению масла, поскольку с увеличением температуры* свыше 75— 80°С окисляемость масла резко возрастает.

Масло может нагреваться и в самих картерах подшипников от соприкосновения с горячими стенками, нагреваемыми извне паром или за счет теплопередачи от корпуса турбины. Нагрев масла происходит также в системе регулирования— серводвигателях и маслопроводах, проходящих вблизи горячих поверхностей турбины и паропроводов.

2. Распыливание масла вращающимися деталями турбоагрегата

Все вращающиеся детали — муфты, зубчатые колеса, гребни на валу, уступы и заточки вала, центробежный регулятор скорости и др.— создают разбрызгивание масла в картерах подшипников и колонках центробежных регуляторов скорости. Распыленное масло приобретает весьма большую поверхность соприкосновения с воздухом, всегда находящимся в картере, и перемешивается с ним. В результате масло подвергается интенсивному воздействию кислорода воздуха и окисляется. Способствует этому также большая скорость, приобретаемая частицами масла относительно воздуха.

В картерах подшипников происходит постоянный обмен воздуха за счет подсасывания его в зазор по валу в связи с несколько пониженным давлением в картере. Понижение давления в картере можно объяснить эжектирующим действием сливных маслопроводов. Особенно интенсивно разбрызгивают масло подвижные муфты с принудительной смазкой. Поэтому для уменьшения окисления масла эти, муфты окружаются металлическими кожухами, уменьшающими разбрызгивание масла и вентиляцию воздуха. Защитные кожухи устанавливаются также и при жестких муфтах для того, чтобы уменьшить циркуляцию воздуха в картере и ограничить скорость окисления масла, находящегося в картере подшипника.

Для предотвращения вытекания масла из корпуса подшипника в осевом направлении весьма эффективны маслоотбойные кольца и канавки, выточенные в баббите у концов подшипника в местах выхода вала. Особенно большой эффект дает применение винтокана — вочных уплотнений УралВТИ.

3. Воздействие содержащегося в масле воздуха

Воздух в масле содержится в виде пузырьков различного диаметра и в растворенном виде. Захват воздуха маслом. происходит в местах наиболее интенсивного перемешивания масла с воздухом, а также в сливных маслопроводах, где масло не заполняет всего сечения трубы и подсасывает воздух.

Прохождение масла, содержащего воздух, через главный масляный насос сопровождается быстрым сжатием воздушных пузырьков. При этом температура воздуха в крупных пузырьках резко возрастает. Вследствие быстроты процесса сжатия воздух не успевает отдать тепло окружающей среде, и поэтому процесс сжатия следует считать адиабатическим. Выделяющееся тепло, несмотря на ничтожно малую абсолютную величину и на кратковременность воздействия, существенно катализирует процесс окисления масла. Пройдя иасос, сжатые пузырьки постепенно растворяются, а содержащиеся в воздухе примеси (пыль, зола, водяной пар и т. д.) переходят в масло и, таким образом, загрязняют и обводняют его.

Старение масла за счет содержащегося в нем воздуха особенно заметно в крупных турбинах, где давление, масла после главного маслонасоса велико, а это приводит к значительному повышению температуры воздуха в воздушных пузырьках со всеми вытекающими отсюда последствиями.

4. Воздействие воды и конденсирующегося пара

Основным источником обводнения масла в турбинах старых конструкций (без отсоса пара ,из лабиринтовых уплотнений) является пар.

Выбивающийся из лабиринтовых уплотнений и подсасывающийся в корпус подшипника. Интенсивность обводнения в этом случае в значительной мере зависит от состояния лабиринтового уплотнения вала турбины и от расстояния между корпусами подшипника и турбины. Другим источником обводнения является неисправность парозапор — ной арматуры вспомогательного турбомаслонасоса. Вода попадает также в масло и из воздуха вследствие конденсации паров и через м а ело ох л а д ите ли.

В питательных турбонасосах с централизованной смазкой масло может обводняться за счет утечек воды из уплотнений насоса.

Особенно опасно обводнение масла, происходящее вследствие контакта масла с горячим паром. В этом случае масло не только обводняется, но и нагревается, что ускоряет старение масла. При этом образующиеся низкомолекулярные кислоты переходят в водный раствор и активно воздействуют на металлические поверхности, контактирующие с маслом. Наличие воды в масле способствует образованию шлама, который оседает на поверхности маслобака и маслопроводов. Попадая в линию смазки подшипников, шлам может закупорить отверстия в дозирующих шайбах, установленных на нагнетательных линиях, и вызвать перегрев или даже выплавление подшипника. Попадание шлама в систему регулирования. может нарушить нормальную работу золотников, букс и других элементов этой системы.

Проникновение горячего пара в масло также приводит к образованию масловодяной эмульсии. В этом случае поверхность соприкосновения масла с водой резко увеличивается, что облегчает растворение в воде ниэкомолекулярных кислот. Масловодяная эмульсия может попасть в систему смазки и регулирования турбины и существенно ухудшить условия ее работы.

5. Воздействие металлических поверхностей

Циркулируя в маслосистеме, масло постоянно находится в контакте с металлами: чугуном, сталью, бронзой, баббитом, что способствует окислению масла. Вследствие ‘воздействия иа металлические. поверхности кислот образуются продукты коррозии, попадающие в. масло. Некоторые металлы оказывают каталитическое действие на процессы окисления турбинного масла.

Все эти постоянно действующие неблагоприятные условия вызывают старение масла.

Под старением мы понимаем изменение физико-химических

Свойств турбинного масла в сторону ухудшения его эксплуатационных качеств.

Признаками старения масла являются:

1) увеличение вязкости масла;

2) увеличение кислотного числа;

3) понижение температуры вспышки;

4) появление кислой реакции водной вытяжки;

5) появление шлама и механических примесей;

6) уменьшение прозрачности.

Интенсивность старения масла

Зависит от качества залитого масла, уровня эксплуатации маслохозяй — ства и конструктивных особенностей турбоагрегата и маслосистемы.

Масло, имеющее признаки старения, согласно нормам еще считается годным. к эксплуатации, если:

1) кислотное число не превышает 0,5 мг КОН на 1 г масла;

2) вязкость масла не отличается от первоначальной более чем на 25%;

3) температура вспышки понизилась не более чем на 10°С от. первоначальной;

4) реакция водной вытяжки — нейтральная;

5) масло прозрачно и не содержит воды и шлама.

При отклонении одной из перечисленных характеристик масла от норм и невозможности восстановить качество его на работающей турбине масло в кратчайший срок подлежит замене.

Важнейшим условием качественной эксплуатации маслохозяйства турбинного цеха является тщательный и систематический контроль качества масла.

Для масла, находящегося в эксплуатации, и предусматриваются два вида контроля: цеховой контроль и сокращенный анализ. Объем и периодичность этих видов контроля иллюстрируются табл. 5-4.

При ненормально быстром ухудшении качеств эксплуатируемого масла сроки проведения испытаний могут быть сокращены. Испытания в этом случае проводятся по особому графику.

Масло, поступающее на электростанцию, подвергается лабораторному испытанию по всем показателям. В том случае, если один или несколько показателей не соответствуют установленным нормам на свежее масло, необходимо полученную партию свежего масла отправить обратно. Анализ масла производится также и перед заливкой его в баки паровых турбин. Масло, находящееся в резерве, подвергается анализу не реже 1 раза в 3. года.

Процесс старения масла, находящегося в непрерывной эксплуатации, приводит к тому, что масло теряет свои первоначальные свойства и становится непригодным к использованию. Дальнейшая эксплуатация такого масла невозможна, и требуется его замена. Однако, учитывая высокую стоимость турбинного масла, а также количества, в которых оно применяется на электростанциях, рассчитывать на полную замену масла нельзя. Необходимо регенерировать отработанное масло с целью дальнейшего использования.

Регенерацией масла называется восстановление первоначальных физико-химических свойств бывших в зксплутации масел.

Сбор и регенерация использованных масел являются одним из эффективных способов их эконо-

|

Таблица 5-5

|

Мии. Нормы сбора и регенерации турбинного масла приведены в табл. 5-5.

Существующие методы регенерации использованных масел разделяются на физические, физико-химические и химические.

К физическим методам относятся методы, при которых в процессе регенерации не меняются химические свойства регенерируемого масла. Основными из этих методов являются отстой, фильтрация и се — па рация. С помощью указанных методов достигается очистка ‘масел от нерастворенных в масле примесей и воды.

К физико-химическим методам регенерации относятся методы, при которых частично меняется химический состав обрабатываемого масла. Наиболее распространенными из физико-химических методов являются очистка масла адсорбентами, а также промывка масла горячим конденсатом.

К химическим методам регенерации относится очистка масел различными химическими реагентами (серной кислотой, щелочью и др.). Этими методами пользуются для восстановления масел, претерпевших в процессе эксплуатации значительные химические изменения.

|

Таблица 5-4

|

Выбор способа регенерации определяется характером старения масла, глубиной изменения его эксплуатационных качеств, а также требованиями, предъявляемыми к качеству регенерации масла. При выборе способа регенерации нужно учитывать также и стоимостные показатели этого процесса, отдавая предпочтение по возможности наиболее простым и дешевым методам.

Некоторые методы регенерации позволяют вести очистку масла на работающем оборудовании в отличие от способов, требующих полного слива масла из маслосистемы. С эксплуатационной точки зрения методы непрерывной регенерации более предпочтительны, поскольку они позволяют удлинить срок службы масла без перезаливки и не допускают глубоких отклонений эксплуатационных показателей масла от нормы. Однако непрерывная регенерация масла на работающей турбине может быть осуществлена лишь при использовании малогабаритного оборудования, не загромождающего помещение и допускающего легкий монтаж и демонтаж. К такому оборудованию относятся сепараторы, фильтры, адсорберы.

При наличии более сложного и громоздкого оборудования последнее размещается в отдельном помещении, и процесс очистки в этом случае производится со сливом масла. Наиболее дорогостоящее оборудование для регенерации масла нерационально использовать для одной станции, если учитызать периодичность его работы. Поэтому такие установки часто выполняются передвижными. Для крупных блочных станций с значительным объемом масла, находящегося в эксплуатации, оправдывают себя и стационарные регенеративные установки любого типа.

Рассмотрим основные методы очистки и регенерации турбинного масла.

Отстой. Наиболее простым и дешевым методом отделения от масла воды, шлама и механических примесей является отстой масла в специальных баках-отстойниках с коническими днищами. В этих баках с течением времени происходит расслоение сред с различным удельным весом. Чистое масло, имеющее меньший удельный вес, перемещается в верхнюю часть бака, а вода и механические примеси скапливаются внизу, откуда и удаляются через специальную задвижку, установленную в низшей точке бака.

Роль отстойника выполняет и масляный бак. Масляные баки также имеют конические или наклонные днища для сбора воды и шлама и их последующего удаления. Однако в масляных баках отсутствуют надлежащие условия для расслоения масловодяной эмульсии. Масло в баке находится в постоянном движении, что вызывает перемешивание верхних и нижних слоев. Находящийся в масле невыделившийся воздух сглаживает разницу между плотностями отдельных компонентов масловодяной смеси и затрудняет их расслоение. Кроме того, время нахождения масла в маслобаке не превышает 8—10 мин, что явно недостаточно для качественного отстоя масла.

В баке-отстойнике масло находится в более благоприятных условиях, так как время отстоя ничем не ограничивается. Недостатком этого метода является малая производительность при значительном времени отстоя. Такие отстойники занимают много места и увеличивают пожароопасность помещения.

Сепарация. Более производительным методом очистки масла от воды и примесей является сепарация масла, заключающаяся в отделении взвешенных частиц и воды от масла за счет центробежных сил, возникающих в барабане сепаратора, вращающегося с высокой частотой.

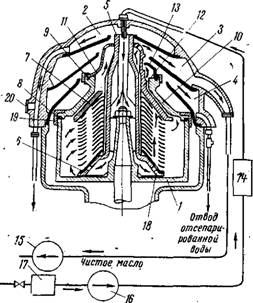

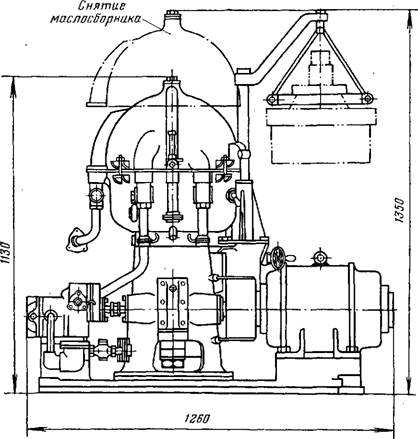

По принципу действия маслоочиститель — ные сепараторы разделяются на два типа: тихоходные с частотой вращения от 4500 до 8000 об/мин и быстроходные с частотой вращения порядка 18 000—20000 об/мин. Тихоходные сепараторы, имеющие барабан, оснащенный тарелками, нашли наибольшее распространение в отечественной практике. На рис. 5-14 и 5-15 приводятся схема устройства и габаритные размеры тарельчатых сепараторов.

Сепараторы также подразделяются на вакуумные, в которых обеспечивается удаление из масла, помимо механических примесей и взвешенной влаги, также частично растворенной влаги н воздуха, и на сепара

торы открытого типа. iB зависимости от характера загрязнений очистка масла сепараторами может производиться способом осветления (кларификация) и способом очистки і(лурификация).

Очистку масла способом осветления применяют для отделения твердых механических примесей, шлама, а также для отделения воды, содержащейся в масле в столь незначительном количестве, что непосредственного удаления ее не требуется. В этом случае отделяемые от масла примеси остаются в грязевике барабана, откуда периодически удаляются. Удаление из масла загрязнений способом очистки применяют в тех случаях, когда масло значительно обводнено и представляет собой в сущности смесь двух жидкостей с разными плотностями. В этом случае и вода, и масло выводятся из сепаратора непрерывно.

Турбинное масло, загрязненное механическими примесями и незначительным количеством влаги (до 0,3%), очищают по способу осветления. При более значительном обводнении — по способу очистки. На рис. 5-114 левая сторона барабана изображена собранной на работу по способу осветления, а правая — по способу очистки. Стрелками показаны потоки масла и отсепарированной воды.

•Переход от одного способа работы сепаратора к другому требует переборки барабана и отводящих маслопроводов.

|

I(разное пасло |

|

/ — барабан; 2 — камера отвода масла в случае переполнения барабана; 3 — камера чистого масла; 4 — камера отсепарированной влаги; 5 — дискодержатель; 6 — нулевая тарелка; 7 — верхняя тарелка кларификатора; 8, 9 — резиновые уплотнительные кольца; 10 — крышка барабана: 11 — горловина кла — рификатора; 12 — горловина пурификатора; 13 — регулирующее кольцо; 14 — подогреватель масла; 15 — насос откачки чистого масла; 16 — насос подачи грязного масла; 17 — фильтр; 18 — нижняя часть дискодержателя; 19 — гайка; 20 — смотровое стекло. |

|

Рнс. 5-14. Схема устройства тарельчатого сепаратора. |

Производительность барабана, собранного по способу осветления на 20—30% выше, чем прн сборке его по способу очистки. Для увеличения производительности сепаратора масло предварительно подогревают до 60—65°С в электрическом подогревателе. Этот подогреватель комплектуется вместе с сепаратором и имеет терморегулятор, ограничивающий. температуру подогрева масла.

С помощью сепаратора очистку масла можно вести на работающей турбине. Такая необходимость обычно возникает при значительном обводнении масла. В этом случае всасывающий патрубок сепаратора подсоединяется к самой нижней точке грязного отсека маслобака, а очищенное масло направляется в чистый отсек. При наличии па станции двух сепараторов их можно подсоединить последовательно, причем первый сепаратор должен быть собран по схеме очистки, а второй — по схеме осветления. Это значительно повышает качество очистки масла.

|

|

|

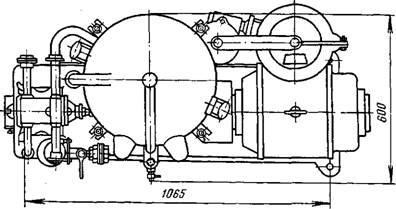

Рис. 5-15. Общий вид и габаритные размеры сепаратора НСМ-3. |

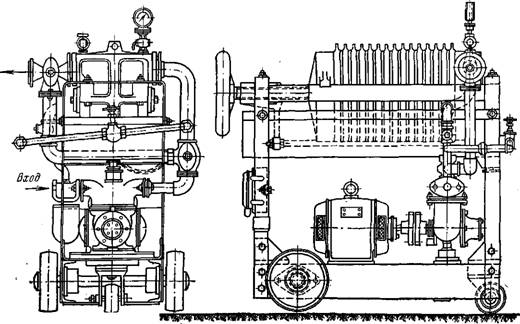

Фильтрация. Фильтрацией масла называется отделение нерастворимых в масле примесей посредством пропуска (продавлива — ния) через пористую фильтрующую среду. В качестве фильтрующего материала применяют фильтровальную бумагу, картон, войлок, мешковину, бельтинг и др. Для фильтрации турбинных масел широко используются рамочные фильтр-прессы. Рамочный фильтр-пресс имеет свой ма — слонасос ротационного или вихревого типа, который под давлением 0,294—0,49 МПа (3—5 кгс/см2) пропускает масло через фильтрующий материал, зажатый между специальными рамками. Загрязненный фильтрующий материал систематически заменяется новым. Общий вид фильтр-пресса приведен на рис. 5-16. Фильтрация масла с помощью фильтр-пресса обычно сочетается с очисткой его в сепараторе. Сильно обводненное маслС) нерационально пропускать через фильтр — пресс, поскольку фильтрующий материал быстро загрязняется, а картон и бумага теряют механическую прочность. Более разумной является схема, по которой масло пропускается сначала через сепаратор, а затем через фильтр-пресс. При этом очистку масла можно производить на работающей турбине. При наличии двух последовательно работающих сепараторов фильтр-пресс можно включить после второго по ходу масла сепаратора, собранного по схеме кларификации. Это позволит добиться особо высокой степени очистки масла.

Хорошо зарекомендовали себя в эксплуатации способы эффективного удаления механических примесей, разработанные ЛМЗ и ВТИ.

ЛМЗ применяет в фильтр-прессе специальную ткань типа «фильтр-бельтинг» с организацией процесса фильтрования под малым перепадом. Этот способ весьма эффективен при сильном засорении масла адсорбентом, а сам фильтр не нуждается в систематическом обслуживании.

‘Во ВТИ разработан ватный фильтр, который также с успехом применяется.

|

Выход |

|

Рис. 5-16. Общий вид фильтр-пресса, 170 |

Для обеспечения нормального функционирования маслосистемы турбоагрегата надлежит не только непрерывно чистить масло, но периодически (после ремонтов) очищать и всю систему.

Принятый ламинарный режим течения масла в трубопроводах системы со скоростью, не превышающей 2 м/с, способствует отложению шлама и грязи на внутренних и особенно на холодных поверхностях.

ЦКБ Главэнергоремоита разработан и проверен на практике гидродинамический способ очистки маслосистем [42]. Он заключается в следующем: вся маслосистема, исключая подшипники, очищается прокачиванием масла со скоростью выше рабочей в 2 раза и более при температуре 60— бб^С. Этот способ основан на организации турбулентного течения в пристенной области, при котором шлам и продукты коррозии за счет механического воздействия потока масла смываются с внутренних поверхностей и выносятся в фильтры.

.Гидродинамический способ очистки имеет следующие преимущества:

1) не нарушается пассивирующая пленка, образовавшаяся в результате длительного контакта металла с эксплуатационным маслом;

2) исключает образование коррозии на баббитовых и азотированных поверхностях;

3) не требует химических растворов для смыва отложений;

4) исключает разборку маслосистемы (кроме мест установки перемычек);

5) сокращает на 20—40% трудоемкость очистки и позволяет сократить длительность капитального ремонта турбоагрегата на 2—3 сут.

Эксплуатация масла, использованного для очистки систем, показала, чго физико — химические свойства его не ухудшаются, следовательно, очистка маслосистем может производиться эксплуатационным маслом.

Адсорбция. В основу этого метода очистки турбинных масел положено явление поглощения растворенных в масле веществ твердыми высокопористыми материалами (адсорбентами). Посредством адсорбции производится удаление из масла органических и низкомолекулярных кислот, смол и других растворенных в нем примесей.

В качестве адсорбентов применяются различные материалы: силикагель (БЮг), окись алюминия и различные отбеливающие земли, химический состав которых в основном характеризуется содержанием БіОг и А1203 (бокситы, диатомиты, сланцы, отбеливающие глины). Адсорбенты обладают сильно разветвленной системой пронизывающих их капилляров. Вследствие этого они обладают весьма большой удельной поверхностью поглощения на 1 г вещества. Так, например, удельная поверхность активированного угля достигает 1000 м2/г, си — ликагеля и окиси алюминия 300—400 м2/г, отбеливающих земель ilOO—300 м2/г.

Помимо общей поверхности, эффективность адсорбции зависит от размера пор и от величины поглощаемых молекул. Диаметр отверстий -(пор) в поглотителях составляет величину порядка нескольких десятков ангстрем. Эта величина соизмерима с размером поглощаемых молекул, вследствие чего некоторые высокомолекулярные соединения не будут поглощаться особо мелкопористыми адсорбентами. Так, например, активированный уголь не может быть применен для очистки масла вследствие своей мелкопористой структуры. В качестве адсорбентов для турбинного масла могут применяться материалы с размерами пор в 20—60 ангстрем, что позволяет поглощать высокомолекулярные соединения, такие, как смолы и органические кислоты.

-Получивший большое распространение силикагель хорошо — поглощает смолистые вещества и несколько хуже органические кислоты. Окись алюминия, наоборот, хорошо извлекает из масел органические, особенно низкомолекулярные, кислоты и хуже поглощает смолистые вещества.

Эти два поглотителя относятся к искусственным адсорбентам и обладают высокой стоимостью, особенно окись алюминия. Более дешевыми являются природные адсорбенты (глины, бокситы, диатомиты), хотя эффективность их значительно ниже.

Очистка адсорбентами может осуществляться двумя. методами: контактным и перколяционным.

Контактный метод обработки масла заключается в смешении масла с тонкоразмолотым порошком адсорбента. Перед очисткой. масло должно быть подогрето. Очистка от адсорбента производится путем пропуска масла через пресс-фильтр. Адсорбент при этом теряется.

Процесс перколяционного фильтрования заключается в пропускании масла, нагретого до 60—80 °С, через слой зернистого адсорбента, загруженного в специальные аппараты (адсорберы). В этом случае адсорбент имеет вид гранул с размерами зерна 0,5 мім и выше. При перколяционном методе восстановления масел в отличие от контактного метода возможны восстановление и повторное использование адсорбентов. Это удешевляет процесс очистки и, кроме того, позволяет применять для обработки масла более эффективные дорогие адсорбенты.

Степень использования адсорбента, а также качество очистки масла при перколяционном методе, как правило, выше, чем при контактном способе. Кроме того, пер- коляционный метод — позволяет восстанавливать масло без слива его из маслобака, на работающем оборудовании. Все эти обстоятельства. привели. к тому, это этот метод нашел преимущественное распространение в отечественной практике.

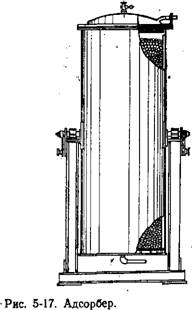

Адсорбер передвижного типа изображен на рис. 5-17. Он представляет собой сварной цилиндр, заполняемый гранулированным адсорбентом. Крышка и дно адсорбера съемные. В верхней части адсорбера установлен фильтр для задерживания мелких частиц адсорбента. Фильтрование імасла происходит снизу вверх. Это обеспечивает наи — боле полное вытеснение воздуха и уменьшает засорение фильтра. Для удобства выемки отработанного адсорбента аппарат может поворачиваться вокруг своей оси на 180°.

Адсорбент обладает свойством поглощать не только продукты старения масла, но и воду. Поэтому,

|

|

Прежде чем подвергнуться обработке адсорбентом, масло должно быть тщательно очищено от воды и шла — їма. Без этого условия адсорбент быстро потеряет свои поглощающие свойства и очистка масла будет некачественной. В общей схеме обработки масла адсорбция должна стоять после очистки масла через сепараторы и фильтр-прессы. При ■наличии на станции двух сепараторов роль фильтр-пресса может выполнять один из сепараторов, работающий в режиме кларификации.

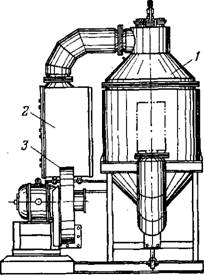

Использованный адсорбент может быть легко восстановлен путем продувки через него горячего воздуха с температурой около 200ЦС. На рис. 5-18 изображена установка для восстановления адсорбентов, включающая в себя вентилятор для прокачки воздуха, электрический нагреватель для его подогрева и бак — реактиватор, куда загружается восстанавливаемый адсорбент.

Адсорбционная очистка не может быть использована для масел, содержащих присадки, так как последние (кроме ионола) полностью удаляются адсорбентами.

Промывка конденсатом. Этот вид обработки масла применяется при увеличении кислотного числа масла и появлении в нем низкомолекулярных водорастворимых кислот.

Как показала практика, вследствие промывки масла улучшаются и другие его показатели: повышается деэмульсионная способность, уменьшается количество шлама и механических примесей. Для улучшения растворимости кислот масло и конденсат следует подогреть до температуры 70—809С. Количество конденсата, необходимого для промывки, составляет 50—100% количества промываемого масла. Необходимыми условиями качественной промывки являются хорошее перемешивание масла с конденсатом и создание возможно большей поверхности их соприкосновения. Для обеспечения этих условий удобно воспользо-

|

Рис. 5-18. Установка дли восстановления адсорбентов. 1 — бан-реактнватор; 2 — электроподогреватель воздуха; 3 — воздуходувка. |

Ваться сепаратором, где вода и. масло находятся в мелкодисперсном состоянии и хорошо перемешиваются друг с другом. Низкомолекулярные кислоты переходят при этом из масла в воду, с которой они и отводятся из сепаратора. Шлам и примеси, находящиеся. в масле, увлажняются, их плотность увеличивается, вследствие чего улучшаются условия их сепарации.

Промывку масла .конденсатом можно производить и в отдельном бачке, где циркуляция воды и масла осуществляется с помощью пара или специальным насосом. Такую промывку можно осуществлять во время ремонта турбины. Масло при этом забирается из маслобака и после промывки поступает в резервную емкость.

Обработка щелочами применяется при глубокой изношенности масла, когда все предыдущие методы восстановления эксплуатационных свойств масла оказываются недостаточными.

Щелочь применяется для. нейтрализации в маслах органических кислот, остатков свободной серной кислоты (яри обработке масла кислотой), удаления эфиров и других соединений, которые при взаимодействии с щелочью образуют соли, переходящие в водный раствор и удаляемые последующей обработкой масла.

Для регенерации отработанных масел чаще всего применяется 2,5— 4%-ный едкий натр или 5—14%-ный тринатрийфосфат.

Обработку масла щелочами можно производить в сепараторе аналогично тому, как это осуществляется при промывке масла конденсатом. Процесс ведется при температуре 40—90°С. Для сокращения расхода щелочи, а также улучшения качества очистки масло должно быть предварительно обезвожено в сепараторе. ‘Последующая обработка масла после восстановления его щелочью заключается в промывке его горячим конденсатом и обработке адсорбентами.

Поскольку использование химических реагентов требует предварительной и последующей обработки масла, появились комбинированные установки для глубокой регенерации масла, где все этапы обработки масла соединены в единый технологический процесс. Эти установки в зависимости от применяемой схемы регенерации масла имеют довольно сложное оборудование и выполняются как стационарными, так и передвижными.

Каждая схема включает в себя специфическое для данного метода обработки оборудование: насосы, баки-мешалки, отстойники, фильтр — прессы и др. Имеются также универсальные установки, позволяющие вести процесс регенерации масел по любому методу.

Применение присадок является наиболее современным и эффективным методом сохранения фйзико — химических свойств масла в процессе длительной эксплуатации.

Присадками называются высокоактивные химические соединения, добавляемые в масло в незначительном количестве, позволяющие поддерживать основные эксплуатационные характеристики масла на требуемом уровне в течение длительного срока работы. Присадки, добавляемые к турбинным маслам, должны отвечать целому ряду требований. Эти соединения должны быть достаточно дешевы, применяться в малых количествах, хорошо растворяться в масле при рабочей температуре, не давать осадков и взвесей, не вымываться водой и не извлекаться адсорбентами. Действие присадок должно давать одинаковый эффект, для масел различного происхождения и различной степени изношенности. Кроме того, стабилизируя одни показатели, присадки не должны ухудшать другие эксплуатационные показатели масла.

Нужно отметить, что присадок, удовлетворяющих всем этим требованиям, пока еще нет. Кроме того, не существует соединения, способного стабилизировать сразу все эксплуатационные показатели масла. Для этой цели существуют композиции различных присадок, каждая из которых воздействует на тот или иной показатель.

Для масел нефтяного происхождения разработаны самые различные присадки, из которых для турбинного масла важнейшими являются антиокислительная, антикоррозийная и деэмульгирующая.

Главной по своему значению является антиокислительная присадка, стабилизирующая кислотное число масла. Именно по этому показателю при неблагоприятных условиях эксплуатации масло стареет быстрее всего. Длительное время основным типом антиокислительной присадки отечественного производства была присадка ВТИ-1. Эта присадка достаточно активна, хорошо растворяется в масле, применяется в малых количествах (0,01% массы масла). Недостатком этой присадки является то, что она пригодна только для стабилизации свежих масел. У масел, бывших в эксплуатации и частично окислившихся, она уже не может задержать процесс дальнейшего окисления.

В этом отношении лучшие характеристики имеет присадка ВТИ-8. Она более активна и, кроме того, пригодна как для свежих масел, так и для масел, бывших в употреблении. В качестве недостатка следует отметить способность этого соединения выделять через некоторое время взвесь, вызывающую помутнение масла. Для устранения этого явления масло в начальной стадии эксплуатации необходимо пропустить через фильтр-пресс. Присадка ВТИ-8 добавляется в количестве 0,02—0,025% массы масла.

Наиболее эффективным антиокислителем, получившим широкое распространение как у нас, так и за рубежом, является 2,6-дитретичный бутил-4-метилфенол, получивший в СССР название ДБК (ионол). Эга присадка легко растворяется в масле, не дает осадков, не извлекается из масла адсорбентами, не разрушается при обработке масла щелочью и металлическим натрием. Присадка удаляется лишь при очистке масла серной кислотой. Применение присадки ДБК в 2—5 раза удлиняет срок работы хорошо очищенного масла. Единственный недостаток этого антиокислителя — увеличенный по сравнению с другими присадками расход (0,2—0,5%). Имеются также основания к тому, чтобы и эту норму увеличить.

Антикоррозийные присадки применяются с целью защиты металла от действия кислот, содержащихся в свежем масле, а также продуктов окисления масла. Антикоррозийный эффект сводится к образованию на металле защитной пленки, защищающей его от коррозии. Одной из наиболее эффективных антикоррозийных присадок является присадка В-15/41, представляющая эфир алкенил-янтарной кислоты. Антикоррозийные присадки могут в некоторой мере повышать кислотное число масел и уменьшать их стабильность. Поэтому антикоррозийные присадки применяются в минимально необходимой концентрации совместно с антиокислительными присадками.

Деэмульгирующие присадки (деэмульгаторы) — вещества, применяемые для разрушения нефтяных и масляных эмульсий. Деэмульгаторы представляют собой водные растворы нейтрализованно- ного кислого гудрона или эмульсии минерального масла высокой степени очистки с водным раствором натриевых солей нефтяных и сульфо — нефтяных кислот. В последнее время в качестве деэмульгаторов были предложены новые соединения — ди — проксамины. Наиболее эффективным из них является дипрокса — мин-157 [ДПК-157], разработанный ВНИИНП.

14 августа, 2012

14 августа, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике