Определение мест присосов в современной крупной турбоуста — новке с ее широко развитой вакуумной системой представляет собой весьма сложную задачу.

До недавнего времени для оты-

|

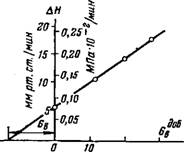

20 ЗОкг/ч Рис. 6-15. Зависимость скорости падения вакуума от количества добавочного воздуха, вводимого в конденсатор. |

Екания мест, где возникали неплотности, персонал электростанций располагал весьма ограниченными возможностями. Для определения мест присосов воздуха на ходу турбины существовал старый способ — проверять все подозрительные места с помощью горящей свечи, по отклонению ее пламени. Этот способ позволял находить места крупных присосов воздуха, однако для нахождения более мелких неплотностей он был неприменим. Кроме того, для турбоагрегатов с водородным охлаждением этот метод по условиям пожарной безопасности вообще не мог быть разрешен.

Имеются также методы определения неплотностей в вакуумной системе на остановленной турбине. К ним относятся гидравлическая и воздушная опрессовка системы.

При гидравлической опрессовке в паровое пространство конденсатора заливается вода до расточек уплотнений выхлопного патрубка. При этом все задвижки элементов и узлов, находящихся под разрежением, должны быть открыты, а концевые уплотнения турбины должны быть загерметизированы. Места неплотностей при этом определяются по вытекающей из них воде. Для увеличения внутреннего давления при опрессовке в верхнюю часть турбины подают от компрессора воздух под давлением 0,0196—0,0294 МПа (0,2—0,3 кгс/см2) (изб.).

Воздушная опрессовка осуществляется путем подачи в цилиндры турбины воздуха под избыточным давлением. Места неплотностей определяются по отклонению пламени свечи или путем покрытия подозрительных мест мыльной пеной.

Все эти методы весьма трудоемки и, естественно, не соответствуют современному уровню развития энергетики, вследствие чего в последнее время были разработаны новые методы отыскания неплотностей. Они основываются на применении аппаратуры, использовавшейся в технике глубокого вакуума. ^^-^Йаиболее совершенным и современным способом отыскания неплотностей в вакуумной системе турбины является использование для этой цели галоидных течеиска — телей атмосферного и вакуумного типа [7, 59, 83]. С помощью этих приборов удается обнаружить самые незначительные присосы воздуха в любых местах турбоустановки, находящихся под разрежением.

Принцип действия галоидных те — чеискателей основан на свойстве платины в раскаленном состоянии испускать ионы. Эмиссия ионов возрастает, когда в среде, в которой находится разогретая платина, присутствует галоидосодержащий газ (фреон, четыреххлористый углерод и др.).

Если какой-либо узел (фланец, сальник и др.), имеющий неплотность, обдувать галоидосодержа — щим газом, а в месте отсоса воздуха из конденсатора поставить датчик прибора, то газ вместе с воздухом попадает в вакуумную систему турбины и будет отсасываться из нее эжектором. Появление галоидов в Отсасываемом воздухе будет отмечено прибором. Отсутствие сигнала на приборе будет указывать на воздушную плотность испытуемого элемента вакуумной системы.

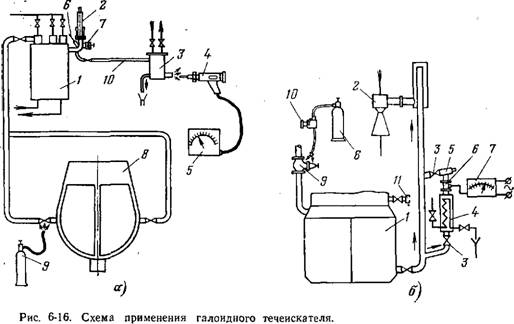

В качестве пробного газа обычно применяется фреон-12. Он достаточно дешев, нетоксичен, не вступает во взаимодействие с металлами. Для обдувки фреоном мест возможных присосов используется небольшая, переносимая в руках емкость (баллон) со шлангом, из которого и производится обдувка. Измерительный блок галоидного течеискателя соединяется гибким шлангом с датчиком атмосферного или вакуумного типа. Датчик атмосферного типа (ГТИ-3) предназначен для использования в турбоустановках, снабженных пароструйными эжекторами. В этом случае датчик устанавливается в потоке воздуха, выходящего из парового эжектора после последней секции холодильника (рис. 6-16,а).

Значительно большие трудности для получения пробы воздуха имеются в турбоустановках с водоструйными эжекторами, поскольку отсасываемая из конденсатора паровоздушная смесь смешивается с рабочей водой эжектора и сбрасывается в отводящие каналы циркуляционной системы. В этом случае проба воздуха на наличие фреона должна забираться из всасывающей линии к водяному эжектору. Для этой цели служит датчик вакуумного типа (галоидный течеискатель типов ВАГТИ-4 и ГТИ-6).

Как видно из схемы на рис. 6-16,6, датчик 6 и холодильник 4 подсоединяются параллельно основному трубопроводу паровоздушной смеси. Прохождение некоторого количества паровоздушной смеси через параллельную ветвь осуществляется за счет работы воздушного элеватора 5, создающего необходимую циркуляцию паровоздушной смеси в ответвлении. Применение холодильника для конденсации пара из паровоздушной смеси повышает концентрацию галоидов в смеси, проходящей через датчик, и тем самым усиливает сигнал. Укажем основные приемы работы с галоидными течеискателями.

Для проверки работоспособности течеискателя и выбора режима его работы первоначально фреоном обдувается специальное калибровоч

ное сопло диаметром 0,5—1,0 мм, установленное в наиболее доступном месте вакуумной системы турбины. Эта пробная обдувка позволяет выбрать чувствительность прибора. После этого калибровочное сопло отключается, и установка может быть использована для определения действительных мест присо- сов. При этом следует учитывать, что сигнал появляется на приборе с некоторым запаздыванием после начала обдувки какого-либо места фреоном. Это запаздывание может колебаться от нескольких секунд до нескольких минут в зависимости от расстояния между местом обдувки и местом установки датчика. Время обдувки должно быть порядка 1 — 3 с. После обнаружения неплотности обдувку газом следующего узла следует производить не сразу, а после вентиляции вакуумной системы, которая может длиться до 10 мин. Только после того, как стрелка прибора встанет на нуль, можно переходить к дальнейшей работе с течеискателем.

С помощью галоидного течеискателя атмосферного типа ГТИ-3 можно обнаруживать неплотности и в линии основного конденсата, находящегося под разрежением [60]. В этом случае воздух не попадает в конденсатор, а увлекается потоком конденсата в деаэратор через всю регенеративную систему низкого давления. При этом резко повышается содержание кислорода в конденсате, что вызывает коррозию питательного тракта низкого давления и попадание продуктов коррозии в деаэратор, а затем в котел.

|

В —с датчиком атмосферного типа (ГТИ-3): / — пароструйный эжектор; 2—воздухомер; 3— охладитель паровоздушной смеси; 4—щуп (датчик) течеискателя; 5 — измерительный блок течеискателя; 6 — термометр; 7 — вентиль для выпуска воздуха помимо воздухомера; 8 — конденсатор; 9 — баллон с фреоном; 10 — отводная трубка, б —с датчиком вакуумного типа (ВАГТИ-4): 1—конденсатор; 2 — водоструйный эжектор; 3 — бессальниковый вентиль; 4—охладитель смеси; б— воздушный элеватор; 6 — вакуумный датчик; 7 — измерительный блок течеискателя; 8— баллон с фреоном; 9 — проверяемая на плотность задвижка; 10 — устройство для пуска фреона; //—калибровочное сопло. |

Местами возможных присосов воздуха в этом случае являются сальники уплотнений штоков задвижек насосов, накидные гайки, вентили, тройники манометров, фланцы

крышек конденсатных насосов и т. д. К этим местам присосов относятся и неплотности, появляющиеся в напорной линии конденсатных насосов при выводе и^ в резерв.

Работа с течеискателем в данном случае отличается тем, что датчик устанавливается на выпаре деаэратора, причем отбор пробы воздуха производится через дополнительный холодильник.

Как показал опыт, применение галоидных течеискателей для нахождения мест присосов воздуха позволяет поддерживать высокую воздушную плотность вакуумной системы турбины, что особенно важно для крупных энергетических блоков.

Из других новых методов определения мест присосов воздуха следует отметить ультразвуковой способ, позволяющий находить неплотности по наличию звуковых колебаний высокой частоты при подсосе воздуха в вакуумную систему [26].

‘В отечественной практике была сделана попытка применить прибор ТУЗ-5М, состоящий из пьезоэлектрического датчика, усилителя и головного телефона. Для определения мест неплотностей датчик течеискателя должен поочередно подноситься к возможным местам присосов воздуха. При наличии неплотности в наушниках возникает шипящий звук, сила которого будет нарастать по мере приближения датчика к месту подсоса.

Преимуществами прибора являются его малый вес (400 г) и простота эксплуатации.

Очень большим недостатком указанного ярибора является то, что ои реагирует иа носторонние шумы: паровые свищи, движение потоков пара, воды и воздуха внутри труб. Прибором нельзя воспользоваться также для проверки работы концевых уплотнений турбины, так как вращающийся вал ее создает шумовой фои интенсивнее полезного сигнала. Кроме того, электрическая часть схемы испытывает влияние работы генератора и возбудителя. Вследствие этого пользоваться ультразвуковым течеискателем особенно удобно в период пуска конденсационной установки и набора вакуума при иевозбуждеином генераторе, а также в местах удаленных от звуковых помех. Для уменьшения влияния посторонних шумов рекомендуется подсоединять к датчику прибора специальную насадку цилиндрической формы, оклеенную изнутри звукоизолирующим материалом.

По своим эксплуатационным данным ультразвуковой течеискатель ие может заменить течеискатель галоидного типа и поэтому не нашел широкого распространения на электрических станциях СССР.

14 августа, 2012

14 августа, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике