Переохлаждением конденсата называется разность между температурой насыщения пара при давлении в горловине конденсатора и температурой конденсата во всасывающем патрубке конденсатного насоса.

Переохлаждение конденсата ухудшает экономичность установки, поскольку увеличивается потеря тепла с охлаждающей водой и возникает необходимость в дополнительном подогреве питательной воды за счет пара из регенеративных отборов. Помимо этого переохлаждение конденсата ухудшает деаэрацию конденсата в конденсаторе, что может явиться причиной значительного заражения питательной воды коррознонно-активными газами.

Величина переохлаждения конденсата зависит от конструктивных особенностей конденсатора, его де — аэрационного устройства, если оно есть, а также условий эксплуатации установки.

Особенно, большое переохлаждение конденсата наблюдается в конденсаторах старых конструкций, имеющих тесное расположение охлаждающих трубок. Эти конденсаторы обычно имеют большое паровое сопротивление трубного пучка,(10— 15 мм рт. ст.), что само по себе является одной из причин переохлаждения. Кроме того, эти конденсаторы выполнялись иере- генеративного типа. Величина переохлаждения конденсата у таких конденсаторов сравнительно мало зависит от режимных факторов, и единственным радикальным мероприятием по устранению этого явления будет реконструкция трубного пучка конденсатора с целью ликвидации переохлаждения конденсата и уменьшения парового сопротивления.

В практике работы электростанций давно уже применяется метод реконструкции, заключающийся в удалении части трубок с целью образования широких проходов для пара, позволяющих организовать его равномерное распределение по поверхности охлаждения и догрев конденсата до температуры отработавшего пара. ‘В этом случае некоторое уменьшение поверхности охлаждения не вызывает перегрузки конденсатора, поскольку конденсаторы этих типов рассчитаны иа весьма умеренную номинальную удельную паровую нагрузку. В ряде случаев вакуум после реконструкции даже углубляется за счет резкого уменьшения парового сопротивления конденсатора. Уменьшения переохлаждения можно добиться также рациональным размещением поддонов и лотков для предотвращения попадания конденсата на нижние трубки с верхних трубиых пучков.

Современные конденсаторы регенеративного типа, обладающие минимальным паровым сопротивлением и рациональной компоновкой трубного пучка, практически не имеют переохлаждения конденсата (на расчетном режиме). На величину переохлаждения конденсата могут влиять следующие эксплуатационные факторы:

А) паровая нагрузка конденсатора;

Б) величина присоса воздуха в вакуумную систему;

В) температура охлаждающей воды на входе в конденсатор;

Г) расход охлаждающей воды;

Д) уровень конденсата в нижней части конденсатора.

Для того чтобы исключить или по возможности уменьшить переохлаждение конденсата в зимнее время при низкой температуре охлаждающей воды, следует на этот период сокращать расход воды в конденсатор. Помимо уменьшения переохлаждения конденсата, этим достигается сокращение расхода электрической энергии на собственные нужды турбинного цеха. При работе циркуляционных насосов на общую

магистраль регулирование расхода воды производится изменением числа работающих насосов или, что менее экономично, прикрытием задвижки на напорной линии циркуляционной магистрали.

При блочной компоновке циркуляционных насосов, когда каждый насос осевого типа работает на свою половину конденсатора, регулирование производительности осуществляется изменением угла поворота рабочих лопастей насоса или изменением числа оборотов за счет переключения числа пар полюсов электродвигателя:

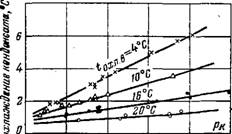

О влиянии присосов воздуха на переохлаждение конденсата уже говорилось ранее. Отметим, что влияние прнсосов особенно сказывается в зимнее время при низкой температуре охлаждающей воды, а также при больших присосах воздуха. Это хорошо иллюстрируется рис. 6-20, где приводятся результаты испытания конденсатора блока 300 МВт при значительных присосах воздуха в вакуумную систему.

|

§ 0,03 0,04 t і |

|

0,06 0,07КГС/СМ J___ ,—1 |

|

7 МПа-10’3 |

|

Рис. 6-20. Зависимость переохлаждения конденсата от абсолютного давления в конденсаторе и начальной температуры охлаждающей воды. |

Большое переохлаждение конденсата может возникнуть при повы — иении уровня конденсата в нижней части конденсатора, когда часть трубок, расположенных внизу, оказывается затопленной. Для предотвращения этого необходимо постоянно поддерживать уровень конденсата ниже нижнего ряда трубок, регулируя производительность конден — сатного насоса при помощи задвижки на напорной стороне насоса. Для этого все современные установки снабжаются регулятором уровня в конденсаторе.

Определенное влияние на величину переохлаждения конденсата оказывает удельная паровая нагрузка конденсатора. По результатам опытов ВТИ в конденсаторах с центральным отсосом воздуха величина переохлаждения растет по мере увеличения паровой нагрузки, а в конденсаторах с боковым отсосом воздуха переохлаждение конденсата с увеличением паровой нагрузки уменьшается. В конденсаторах старой конструкции нерегенеративного типа уменьшение паровой нагрузки неизбежно вызывает увеличение переохлаждения конденсата.

С явлением переохлаждения конденсата тесно связано насыщение его коррозионно-активными газами, в частности кислородом. Это объясняется тем, что при охлаждении конденсата ниже температуры насыщения происходит интенсивное поглощение газов из парогазовой смеси, имеющей большую концентрацию газа на поверхности раздела фаз.

Процесс абсорбции газа в жидкую фазу начинается непосредственно в процессе конденсации пара на конденсатной пленке, покрывающей трубку. Падающие с трубок капли и струйки подвергаются механическому и тепловому воздействию пара, двигающегося в межтрубном пространстве, вследствие чего происходит деаэрация жидкости. Таким образом, двигаясь е направлении конденсатосборника, капля, попадая — то на трубку, то в паровой поток, попеременно насыщается и освобождается от газов. Окончательное га — зосодержаение капли воды зависит от параметров паровоздушной смеси, находящейся над зеркалом конденсатосборника. При этом если» равновесное давление газа в воде будет больше его парционального давлення над водой, то процесс де

газации конденсата будет происходить и дальше. Для этого необходимо организовать эффективный отвод выделившихся газов с поверхности4 жидкости, а также обеспечить достаточное время пребывания конденсата в конденсаторе для возможно полного выделения газа, причем •слой жидкости должен быть по возможности минимальным при значительной поверхности соприкосновения конденсата с паром. Весьма эффективным мероприятием является разбрызгивание конденсата при сливе его в конденсатосборник или слив его в виде отдельных струй.

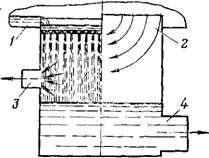

На рис. 6-21 представлен такой конденсатосборник, разработанный ВТИ [49, 74]. Невысокий порог в месте соединения конденсатосбор — ника с корпусом конденсатора заставляет конденсат, скапливающийся внизу, растекаться тонким слоем по всему днищу конденсатора, что облегчает выделение газов, находящихся в конденсате в мелкодисперсном состоянии. Переливаясь через порог, конденсат попадает на дырчатый лист, с которого стекает в конденсатосборник в виде струй, омываемых отработавшим паром. Такое простое устройство позволяет обеспечить достаточно качественную деаэрацию конденсата в широком диапазоне паровых нагрузок конденсатора.

Высокие требования, предъявляемые к качеству конденсата в уста-

|

Рис. 6-21. Конденсатосборник деаэрацион — ного типа. / — днище конденсатора; 2 — отработавший пар турбины — греющий пар; 3 —отсос воздуха; 4 — откачка конденсата. |

Новках высокого и сверхкритнческо — го давлений, привели к разработке дополнительных мероприятий для уменьшения кислородосодержания конденсата с целью защиты от коррозии тракта «конденсатор — деаэратор» и уменьшения выноса окислов железа в поверхности нагрева котла. К числу таких мероприятий относится применение в конденсаторах крупных блоков деаэрационных устройств, осуществляющих термическую деаэрацию воды в конденеа — тосборниках конденсаторов. Конструкция такого устройства, разработанного ЦКТИ, представлена на рис. 6-22.

Деаэрационное устройство конденсатора — барботажного типа. Верхний перфорированный лист закрытого парового короба имеет щели шириной 3 мм. С помощью порога в конце барботажного листа на нем поддерживается слой конденсата толщиной около МО мм. Конденсат поступает на верхний лист конденсатосборника, а затем сливается на дырчатый лист парового короба деазрациониого устройства, к началу этого листа. Далее конденсат движется по барботажному листу, последовательно пересекая поперечно расположенные щели, и сливается в нижнюю часть конденсатосборника. Под барботажным листом при подаче пара создается паровая подушка, обеспечивающая равномерную раздачу пара по площади этого листа. (При перемешивании воды и пара над листом образуется динамический пенный слой, в котором осуществляются интенсивный подогрев и дегазация конденсата. Выпар отводится в конденсатор навстречу движению конденсата. Пар на деаэрацию подается в нужном количестве из регенеративного отбора турбины.

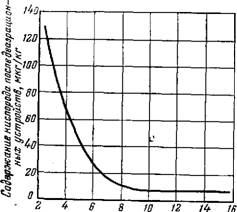

Как показали испытания деаэрационных конденсатосборников, эффективность работы этих устройств в значительной мере зависит от расхода пара на деаэрацию. На рис. 6-23 представлен график зависимости остаточного содержания кислорода в конденсате от удельного расхода пара на деаэрацию в конденсаторах турбин К-300-240 ЛМЗ. Как видно из графика, допустимая норма кислородосодержания для установок этого типа (не выше 20 мкг/кг) поддерживается при расходах пара на барботаж в пределах 7—8 кг на тонну подогреваемого конденсата. При возникновении значительного переохлаждения конденсата этот расход, естественно, увеличивается. Следует отметить, что при эксплуатации такого типа деаэрационного устройства встрети-

|

Удельный расход пара на баріїотаж, кг/т Рис. 6-23. Зависимость остаточного содержания кислорода в конденсате после де — аэрационпых устройств от удельного расхода пара на барботаж. |

Лись трудности, потребовавшие реконструкции их.

|

Рис. 6-22. Конденсатосборник с барботажной деаэрацией конденсата. / — распределительный водослив: 2 —подвод пара: 3—перфорированный лист; 4 — отверстия в листе; 5 — перегородка (порог); 6 — люк; 7 —подвод конденсата и отвод выпара в конденсатор; 8 — отвод конденсата. |

Применение для деаэрации конденсата высокопотенциального пара из отборов ухудшает экономичность всего агрегата, поэтому необходимо бороться за улучшение деаэрацион — ной способности самого конденсатора с тем, чтобы при нормальных режимах работы обходиться без подачи пара в конденсатосборник. В этом случае деаэрационная приставка может быть включена только при значительных отклонениях от номинальных режимов работы (низкая температура воды, малые нагрузки, большие присосы воздуха), а также в начальный период эксплуатации, когда нормальная работа блока еще не налажена. Более надежно работают деаэрационные устройства струйного или пленочного типа, (как, например, показанные на рис. 6-21), использующие для своей работы отработавший пар турбины.

Испытания деаэрирующей способности конденсаторов показали, что основной причиной насыщения кислородом конденсата в конденсаторах регенеративного типа является механический захват воздуха струями стекающего конденсата. В связи с этим определяющее значение в конденсаторах такого типа имеет рациональное распределение потоков отработавшего пара и конденсата в паровом пространстве конденсатора. Кроме того, весьма важную роль играют также и чисто эксплуатационные факторы, такие, как расход пара в конденсатор, присосы воздуха в вакуумную систему и т. д.

Опытами показано, что если при нормальной величине присосов воздуха и исправно работающих воз — духоудаляющих устройствах заметного заражения конденсата кислородом не происходит, то при больших присосах наблюдается заметное повышение кислородосодержания конденсата. Особенно недопустимо проникновение воздуха через неплотности в зону вакуумной системы, заполненной конденсатом. В этом случае даже минимальные присосы, намного меньшие нормированной величины, вызывают резкое повышение кислородосодержания конденсата. В связи с этим при нахождении мест неплотностей в вакуумной системе установки особо тщательно следует производить исследование участков, находящихся под уровнем конденсата. Источниками заражения конденсата кислородом могут быть неплотности в сварных соединениях конденсато — сборника, во фланцевых соединениях конденсатопроводов, в сальниковых уплотнениях насосов и вакуумных задвижек, корпусах насосов, находящихся под разрежением.

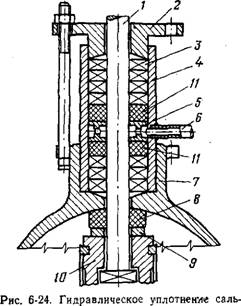

Применение обычной водозапор — ной арматуры на конденсатных линиях, находящихся под вакуумом, не должно допускаться. На всех этих участках должны устанавливаться бессальниковые вентили и задвижки с гидравлическим уплотнением што-

|

Ника задвижки, находящейся под вакуумом. / — шпиндель; 2 — грундбукса; S — сальниковая набивка; 4 — удлинительный стакан; 5 — фонарь гидроуплотнения; S— подвод конденсата; 7 —корпус; 8 — уплотняющее резиновое кольцо; 9 — упорное кольцо; 10 — клинкет; II — резиновое кольцо. |

Ка (рис. 6-24). Вода для уплотнения в этом случае подводится от кондеи — сатного насоса. Для задвижек с вертикальным расположением штока допускается установка ванн, охватывающих узел уплотнения штока, с постоянным подводом воды, обеспечивающим неизменный уровень конденсата в ванне.

«Заражение» основного конденсата кислородом может происходить при подводе в конденсатосборник под уровень конденсата различных потоков, содержащих растворенный кислород (дренаж греющего пара ПНД, дренаж из холодильников эжекторов, добавочная химически очищенная вода, конденсат от уплотнений питательных насосов, конденсат от системы охлаждения электродвигателя питательного насоса и др-)- Для лучшей деаэрации этих потоков и предотвращения попадания кислорода непосредственно в основной конденсат все эти линии должны быть перенесены в паровое пространство конденсатора выше максимального эксплуатационного уровня конденсата. Ввод должен быть осуществлен в то место корпуса конденсатора, где имеется достаточное расстояние до крайних рядов трубок. Это предохранит охлаждающие трубки конденсатора от эрозии. Для этой же цели подводящая труба снабжается дефлектором для исключения непосредственного попадания струи конденсата на трубки с одновременным разбрызгиванием конденсата для лучшей его деаэрации.

Следует также избегать подачи в конденсатор холодных потоков воды даже при малом их кислородо — содержании. Если температура добавочного конденсата значительно ниже температуры основного конденсата (например, в летнее время), то эту воду следует подогреть.

Обеспечение всех этих мероприятий позволяет существенно увеличить деаэрирующую способность собственно конденсатора.

14 августа, 2012

14 августа, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике