А) Вопросы пожаробезопасности современных паровых турбин

С ростом мощности турбоагрегатов и увеличением начальных параметров пара существенно увеличилась пожароопасность масляной системы турбины. Если у агрегатов сравнительно небольшой мощности, работающих на средних параметрах пара, загорания масла были довольно редким явлением, то с переходом на высокие параметры пара количество пожаров стало резко возрастать, что заставило тщательно проанализировать причины этого явления и перейти к изысканию новых эффективных мер борьбы с загоранием масла.

Основными причинами возросшей пожароопасности современных турбоагрегатов являются повышение давления масла в системах регулирования, увеличение протяженности маслопроводов, усложнение схемы регулирования и защиты, повышение температуры паропроводов, корпуса турбины и паровых клапанов, использование водорода в системе охлаждения электрогенератора.

Увеличение давления силового масла в системах регулирования является естественным следствием повышения мощности и начальных параметров турбины. Для сохранения временных характеристик сервомоторов при возросших паровых усилиях на регулирующие клапаны в современных турбоагрегатах максимальное давление масла в масло — системе должно достигать 3,9— 6,9 МіПа (40—70 кгс/см2). В таких условиях увеличивается возможность нарушения фланцевых соединений и разрывов маслопроводов вследствие гидравлических ударов, вызванных быстрым закрытием клапанов при сбросах нагрузки. Увеличенная протяженность линий масла высокого давления также способствует возникновению гидравлических ударов.

Немаловажным обстоятельством, усиливающим пожароопасность, является повышение начальной температуры свежего пара. При попадании масла на горячие поверхности турбоагрегата происходят более быстрое испарение и воспламенение масла.

Высокое давление масла усложняет тушение пожара, так как возрастает дальнобойность струи, вытекающей через неплотность, что приводит к распространению пожара на другие объекты. Появление водородной системы охлаждения генераторов также увеличило пожароопасность турбоагрегата, так как взрывы и загорания водорода часто сопровождаются воспламенением масла в системе уплотнения генератора. Попадание водорода в масляную систему турбины и масляный бак тоже может быть причиной пожара в маслосистеме.

Некоторые конструктивные мероприятия, такие, как размещение сервомоторов регулирующих клапанов и других элементов системы регулирования, находящихся под давлением, в стуле подшипников, организация аварийного слива масла из маслобака и др., дали свои результаты, однако полностью решить проблему пожароопасное™ с их помощью не удалось. Радикальным решением этого вопроса является переход на использование негорючих и огнестойких жидкостей в системах регулирования и смазки.

Б) Свойства отечественных огнестойких жидкостей и вопросы их эксплуатации

Разработка огнестойких жидкостей для использования в системах регулирования и смазки началась в нашей стране в конце 50-х годов, с момента освоения агрегатов на сверхкритические параметры. Основная задача заключалась в том, чтобы получить жидкость, по своим свойствам мало отличающуюся от нефтяного масла, но обладающую высокой температурой самовоспламенения. Это позволило бы без значительных переделок применить уже существующие схемы и элементы системы регулирования и тем самым использовать весь богатейший опыт наших турбостроительных заводов по созданию схем регулирования и маслоснабжения турбоагрегатов.

Исходя из этих соображений лабораторией иефти и масла ©ТИ разработан ряд модификаций огнестойкой жидкости типа «иввиоль». Первые марки огнестойкой жидкости «иввиоль-1» и «иввиоль-2» были получены на базе специального трикрезилфос — фата и загущенного силиконового лака К.-43. «Иввиоль-З» состоит из специального триксиленилфосфата.

Некоторые показатели отечественных огнестойких жидкостей, заимствованные из [49], представлены в табл. 5-6. Здесь же для сравнения приводятся характеристики нефтяного турбинного масла и требования ГОСТ на него.

Как видно из таблицы, «иввиоль» в основном соответствует требованиям, предъявляемым к турбинным маслам. Важнейшая характеристика этой жидкости — вязкость — практически соответствует требованиям ГОСТ на этот показатель вследствие чего огнестойкие жидкости типа «иввиоль» могут быть использованы и в системе смазки.

Температура самовоспламенения жидкости намного превышает температуру перегретого пара в современных турбоагрегатах, что полностью исключает возникновение пожара вследствие попадания жидкости на горячие поверхности турбины. Увеличение плотности огнестойкой жидкости накладывает определенный отпечаток на конструкцию масляного бака. Поскольку «иввиоль» тяжелее воды, то выделившаяся вода будет скапливаться не в нижней точке бака, а вверху. Именно отсюда ее и следует удалять. Однако удаление воды из верхних слоев бака не представляет трудности, поскольку она легко испаряется с поверхности огнестойкой жидкости. Накопившийся опыт эксплуатации огнестойкой жидкости «иввиоль» показал, что по некоторым показателям она превосходит турбинное масло, а по некоторым уступает ему.

К положительным свойствам «ив — виоля» следует отнести высокую про — тивоокислительную стабильность, меньшую, чем у нефтяного масла, испаряемость, меньшую агрессивность в отношении металлов. С другой стороны, огнестойкое масло хуже выделяет растворенный в нем воздух, более склонно к ценообразованию, растворяет некоторые прокладочные и изоляционные материалы, ранее применявшиеся в турбостроении, такие, как паранит, мас — лостойкая резина, бакелит, полихлорвинил и т. д. Применение жидкости «иввиоль» требует замены этих материалов на более стойкие, такие, как прессшпан, силиконовая резина, шеллак, фторопласт. Диэлектрические свойства «иввиоля» хуже, чем у нефтяного масла, однако при малом уровне напряжений

применяемом в элементах автоматики, подверженных воздействию жидкости «иввиоль», это не приводит к каким-либо нарушениям в работе автоматических устройств. Однако «иввиоль» воздействует на применяемые в настоящее время изолирующие покрытия обмоток генераторов. Поэтому для применения огнестойких масел в системах смазки и уплотнений генераторов необходимо предварительно разработать стойкие изолирующие покрытия.

Рассматривая вопросы эксплуатации отечественного огнестойкого масла, мы не можем не отметить двух крупных недостатков этой жидкости: токсичности и высокой стоимости.

Токсичность первых марок жидкости «иввиоль» объясняется высокой токсичностью соединений, включающих трикрезилфосфат, которые при попадании в дыхательные пути и в желудочно-кишечный тракт человека могут вызвать отравления нервно-паралитического характера. Эти же вещества могут проникать и через неповрежденную кожу человека. Все это заставляет считать уменьшение токсичности огнестойких жидкостей первостепенной задачей.

Именно в этом направлении проводит работы лаборатория нефти и масла ВТИ им. Ф. Э. Дзержинского. Разработанные этим коллективом новые марки огнестойкой жидкости отличаются все меньшей токсичностью. , Так, жидкость «иввиоль-2» в 5—7 раз менее токсична, чем «иввиоль-1», а жидкость «иввиоль-3» в свою очередь в 2—3 раза менее токсична, чем «иввиоль-2». В настоящее время применяется новое огнестойкое масло ОМТИ, токсичность которого находится на уровне токсичности нефтяного масла.

Вторым существенным недостатком огнестойкого масла является его высокая стоимость. В настоящее время стоимость жидкости «иввиоль» и ОМТИ в 5 раз выше стоимости нефтяного масла. Это объясняется сложностью производства и малыми количествами выпускаемой продукции. С ростом потребности в огнестойком масле стоимость его производства будет снижаться.

|

Физико-химические свойства |

Требования ГОСТ 32-53 иа турбинное масло |

Турбинное масло 22 из бакинской нефти |

•Иввиоль-2" |

.Иввиоль-3< |

|

Вязкость кинематическая при 50°С, сСт Кислотное число, мг КОН на 1 г масла Удельный вес Температура вспышки в открытом тигле, °С Температура самовоспламенения в воздухе, °С Температура застывания^ °С |

20—23 Не более 0,02 Не ниже 180 |

21 0,009 0,89 195 |

20—22 0,02 1,17 238 |

22—25 0,02 1,12—1,17 251 |

|

370 |

710 • |

740 |

||

|

Не выше —15 |

—45 |

—20 |

— 17 |

|

Таблица 5-6 |

|

Прозрачность Содержание водорастворимых кислот и щелочей Содержание механических примесей |

|

Прозрачно Отсутствует |

|

Отсутствует |

Рассмотренные выше обстоятельства предопределили особенности развития первых систем регулирования с использованием огнестойкого масла. Впервые в нашей стране огнестойкое масло «иввиоль» было применено на блочных турбоагрегатах К-‘300т240 Ленинградского металлического завода им. XXII съезда К’ПСС. В этих турбинах, принятых к серийному производству, огнестон-

кая жидкость была применена только в системе регулирования и защиты. Смазка подшипников осуществлялась обычным турбинным маслом. Такое же решение было принято и для двухвальной турбины К-800-240-1 ЛМЗ.

Применение огнестойкой жидкости только в системе регулирования позволило резко сократить потребность в ее количестве, что удешевило стоимость турбоагрегата и уменьшило эксплуатационные расходы. У турбины К-300-240 ЛМЗ количество огнестойкого масла для системы регулирования составляет 4,3 м3, в то время как емкость бака системы смазки равна 32 м3.

|

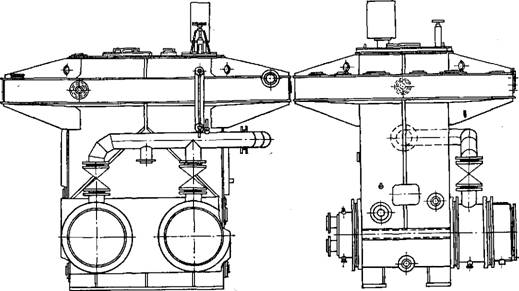

Рис. 5-19. Бак огнестойкого масла. |

На рис. 5-19 представлены чертежи бака огнестойкого масла. Верхняя часть бака выполнена расширенной для обеспечения возможности приема жидкости из системы регулирования (при останове турбины) без значительного изменения уровня жидкости в баке. Кроме того, большая поверхность зеркала жидкости способствует более быстрому разрушению пены. Бак разделен на два отсека — грязный и чистый. Из чистого отсека отфильтрованная жидкость направляется через охладители к насосам. Фильтрация жидкости происходит через две последовательно включенные сетки, установленные между отсеками. Сетки закреплены в кассетах и поочередно в процессе работы могут быть извлечены для очистки.

На крышке бака в чистом отсеке (после фильтров) установлены указатель уровня жидкости и специальное выдвижное устройство для периодического удаления воды, собирающейся над уровнем жидкости. В нижнюю часть бака встроены два охладителя жидкости, один из которых является резервным. Трубная система охладителей образована латунными трубками, оребренными снаружи медной проволокой. Охлаждающая вода протекает .внутри трубок, жидкость — снаружи. Трубная система каждого из охладителей может быть удалена из корпуса для чистки и ремонта.

Из верхней части бака специальным эксгаустером осуществляется удаление паров, выделяемых огнестойкой жидкостью.

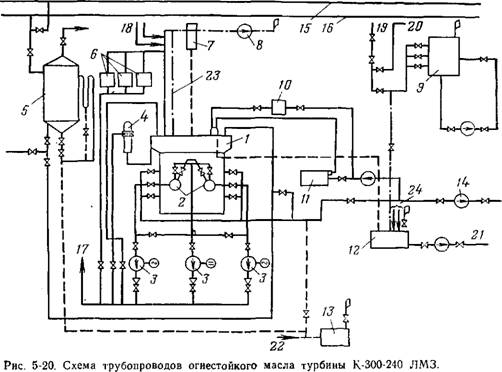

Схема трубопроводов огнестойкого масла турбогенератора К-300-240 JIM3 представлена на рис. 5-20.

Ввиду широкого распространения огнестойких жидкостей для мощных турбин ЛМЗ, а также их высокой стоимости важное значение приобретают вопросы регенерации этих жидкостей в условиях эксплуатации.

Несмотря на высокую противо — окислительную стабильность огнестойкого масла, его следует регенерировать, удаляя продукты старения. Так как химическая природа

синтетических огнестойких масел отлична от нефтяных масел, процессы старения этих соединений, а также образующиеся при этом продукты старения различны. Это требует разработки специфических приемов и схем регенерации огнестойкого масла. Такая схема была разработана ВТИ совместно с работниками Конаковской ГРЭС и системы Калинин — энерго [65].

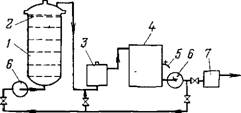

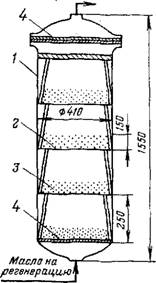

Основным элементом представленной на рис. 5-21 схемы является адсорбер (рис. 5-22).

|

/ — бак огнестойкой жидкости; 2 — охладители огнестойкой жидкости; 3 —насосы системы регулирования; 4 — фильтр; 5 — доливной бак; 6 — аккумуляторы; 7 —отстойник; 8 — эксгаустер; 9 — бак отмывки деталей; 10 — адсорбер; И— фильтр-пресс; 12 — бак отмывочной воды; 13 — бак аварийного слива; 14 — насос грязного «иввиоля>; 15 — линия в аппаратную; 16 — линия из аппаратной; 17 — в систему регулирования; /8 —слив из системы регулирования; 19—пар из паропровода собственных нужд; 20 — обратная сетевая вода; 21 — линия в бак нейтрализации; 22 — линия от других блоков; 23 — отсос воздуха; 24 — слив из умывальников. |

Как показали исследования, широко используемые при регенерации нефтяных масел адсорбенты оказались непригодными для регенерации огнестойкого масла, что безусловно связано со структурой продуктов старения этого соединения. Из всех испытанных сорбентов наилучший результат дал один из бентонитов, хорошо сорбирующий кислые продукты старения и продукты конденсации. Этот адсорбент можно применять в паре с силикагелем который дополняет работу основного сорбента и, кроме того, играет роль фильтрующего элемента по отноше-

|

Рис. 5-21. Схема установки для регенерации огнестойкого масла. |

/ — адсорбер; 2 — фильтр гпубой очистки; 3 — ватный фильтр; 4 — промежуточная емкость; 5 — пробоотборник; 6 — насос; 7 — фильтр тонкой очистки.

|

Рис. 5-22, Схема адсорбера для регенерации огнестойкого масла. /_ адсорбер; 2—сетки из нержавеющей стали; 3 — слой адсорбента; 4 — слой фильтрующего материала. |

Нию к более тонко измельченному ■бентониту.

После адсорбера масло поступает в ватный фильтр для механической очистки, а затем в промежуточную емкость, из которой производится отбор проб для определения свойств отрегенерированного огнестойкого масла. Если масло удовлетворяет предъявляемым требованиям, то оно поступает через фильтр тонкой очистки в емкость для хранения отрегенерированного масла.

Огнестойкое турбинное масло считается отрегенерированным, если его кислотное число не превышает 0,05 мг КОН на 1 г масла, имеет нейтральную реакцию водной вытяжки и содержание механических примесей не выше 0,01%.

Применение огнестойкой жидкости только в системе регулирования, помимо сокращения стоимости, создает более легкие условия для обеспечения безопасности при работе с огнестойкой жидкостью. Однако и здесь необходимо было разработать определенный комплекс мероприятий, исключающий отравление обслуживающего персонала при эксплуатации и ремонте оборудования.

Эти мероприятия, разработанные при участии Ленинградского научно-исследовательского института гигиены труда и профзаболеваний, сводятся в основном к следующему. Все узлы и трубопроводы системы регулирования должны находиться под разрежением 20—40 мм водяного столба, создаваемого эксгаустером, для предотвращения проникновения паров огнестойкой жидкости в помещение машинного зала. Трубы и коллекторы, содержащие огнестойкую жидкость, должны быть смонтированы с уклоном в сторону бака. Это позволяет при останове ту. рбииы полностью слить огнестойкое масло из всех трубопроводов в. бак. Предъявляются повышенные требования к прочности и плотности трубопроводов, вентилей и флаицевых соединений. Гидравлическое испытание трубопроводов системы производится двойным рабочим давлением. Проверка на плотность! производится воздухом при давлении 0,39 МПа (4 кгс/см2). Чтобы предотвратить попадание «иввиоля» в воду при разрыве трубок охладителей, давление охлаждающей воды должно быть выше давления «иввиоля». На всех рабочих местах вахтенного персонала должны находиться дежурные комплекты защитной спецодежды, а также противогазы БКФ.

Остальные мероприятия по технике безопасности при работе на огнестойкой жидкости определяются типовыми и местными инструкциями.

Нужно отметить, что применение огнестойких жидкостей только в системе регулирования является вынужденным решением временного характера, поскольку такое решение противоречит первоначальной идее создания огнестойкой жидкости, полностью имитирующей нефтяное масло, способное работать и в системе смазки. Несомненно, что с накоплением опыта эксплуатации на мощных агрегатах и с увеличением производства огнестойких жидкостей сфера их применения расширится. В подтверждение этого можно привести тот факт, что в новой одновальной турбине ЛМЗ К-1200-240 огнестойкое масло планируется использовать как в системе регулирования, так и в системе смазки. Это позволит еще более повысить пожарную безопасность агрегата.

В) Использование воды в системах регулирования турбин

Одним из весьма перспективных направлений решения проблемы пожарной безопасности современных турбоагрегатов является применение воды в системе регулирования. При этом учитывается тот факт, что увеличение мощности турбоагрегатов не сопровождается повышением давления масла, идущего на смазку лодшипников, и что пожары в системе смазки турбоагрегатов — явление очень редкое и менее опасное.

Вода, используемая в качестве рабочего тела в системе регулирования, имеет ряд несомненных преимуществ по сравнению с маслом и огнестойкой жидкостью. Здесь следует отметить абсолютную негорючесть и нетоксичность воды (конденсата), а также ее дешевизну. Наличие воды высокого давления в паросиловом цикле в принципе позволяет отказаться от баков и насосов системы регулирования. При этом в качестве емкости может служить конденсатор турбины, а в качестве насоса системы регулирования — кон — денсатный насос. Имеется также принципиальная возможность для этой же цели использовать питательный насос, что может ограничить размеры сервомоторов и увеличить их быстродействие.

Применение в системе регулирования мощных водяных насосов паросилового цикла весьма благоприятно с точки зрения динамики переходных процессов, когда расход жидкости в системе регулирования может кратковременно резко увеличиться. Это выгодно также и с точки зрения экономии электроэнергии, поскольку насосы системы регулирования ставятся с большим запасом мощности, которая при установившемся режиме работы турбины полностью не используется.

Однако применение регулирования на воде требует преодоления определенных трудностей. С уменьшением вязкости рабочей жидкости увеличиваются утечки и перетечки через зазоры золотников системы регулирования. В связи с этим зазоры в элементах и узлах системы регулирования должны быть меньше, чем в аналогичных узлах, работающих на масле. Это в свою очередь приводит к появлению опасности заклинивания подвижных элементов. Нечувствительность системы регулирования может увеличиться и за счет toro, что вода обладает значительно худшими смазывающими свойствами, чем масло.

Все это потребовало специальных мероприятий по увеличению чувствительности регулирования, таких, как применение самоцентрирующихся или вращающихся поршней и и золотников. Необходимость в сокращении расхода воды на систему регулирования привело к созданию безрасходных регуляторов скорости и элементов усиления.

Таким образом, введение водяных систем регулирования повлекло за собой существенное изменение узлов системы регулирования и всей системы в целом. Применение воды потребовало изготовления всех узлов регулирования из нержавеющей стали, поскольку появление на трущихся поверхностях малейших следов коррозии приведет к резкому увеличению трения и заеданию.

Повысились требования и к качеству воды, поступающей в систему регулирования. При минимальных зазорах в элементах системы попадание твердых частиц и продуктов коррозии в зазор может привести к заклиниванию золотников. Это привело к тому, что ХТГЗ применил специальные баки системы регулирования со своими насосами, позволившие использовать конденсат особо высокой очистки. Однако все эти трудности были в основном преодолены коллективом работников лаборатории регулирования ВТИ им. Ф. Э. Дзержинского и ХТГЗ имени С. М. Кирова.

В настоящее время системы водяного регулирования внедрены на агрегатах Харьковского турбинного завода К-300-240 и К-500-240. Опыт эксплуатации показывает, что, несмотря на отдельные неполадки, эти системы регулирования работают надежно и обладают хорошими динамическими характеристиками.

14 августа, 2012

14 августа, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике