Пуски и остановы паровой турбины являются наиболее ответственными этапами эксплуатации паротурбинной установки. Эти операции связаны со значительными изменениями механического и термического состояния элементов турбины и паропроводов. Поэтому от правильного проведения режимов пуска и останова существенно зависят эксплуатационная надежность и долговечность турбоагрегата.

|

2* |

Опыт эксплуатации турбин большой мощности показал, что значительная часть аварий с турбинным оборудованием происходит при пуске вследствие неправильного режима прогрева, ошибочных действий персонала, а также некоторых конструктивных недостатков агрегата. Следует отметить, что если некачественный пуск или останов турбины и не приведет непосредственно к аварии в данный момент, то это обстоятельство не пройдет бесследно, а скажется в дальнейшем. Анализ режимов работы современных турбоагрегатов неопровержимо доказывает, что появление трещин в корпусах турбин, клапанов и в паропроводах, прогиб роторов и цилиндров турбин, коробление фланцев горизонтального разъема, ослабление посадочных соединений, изменение структурного состояния металла, повышенный износ подшипников, а также ряд других неполадок, выявившихся в начальной стадии эксплуатации, являются прямым следствием некачественных пусков.

Обслуживающий персонал турбинного (котлотурбинного) цеха должен иметь четкое представление о физических процессах, происходящих в отдельных узлах и элементах установки при пусковых операциях, и не допускать отклонений от инструкций, разработанных применительно к данному оборудованию на основании опыта эксплуатации и рекомендаций заводов-изготовителей.

К наиболее сложным случаям неустановившегося тепломеханического состояния турбины относится пуск, поскольку возникающие в процессе его термические и механические напряжения в элементах агрегата, как правило, суммируются. Кроме того, при пуске неостывших турбин возникают дополнительные трудности, которые не встречаются в процессах остановки. Особые проблемы возникают при пуске блочных турбоагрегатов на докри- тические и закритические параметры пара. Их рассмотрение выделено в особый раздел.

К основным изменениям механического состояния турбоагрегата при пуске и нагружении относятся:

А) возникновение напряжений в паропроводах, корпусах турбин и клапанов от внутреннего давления пара;

Б) возникновение напряжений изгиба в диафрагмах, дисках, направляющих и рабочих лопатках;

В) появление напряжений от центробежных сил в рабочих лопатках, дисках, барабанах, втулках и других вращающихся элементах турбоагрегата;

Г) появление касательных напряжений на валу турбины вследствие передачи на вал генератора крутящего момента;

Д) возникновение знакопеременных напряжений от вибрации в рабочих лопатках, валах и других элементах турбоустановки;

Е) появление осевого усилия, действующего на упорный подшипник.

Таким образом, в процессе пуска и нагружения турбины отдельные узлы и детали турбоагрегата испытывают сложнонапряженное состояние, при этом напряжения в некоторых деталях достигают весьма высоких значений.

Рассмотрим теперь явления, вызываемые нестационарностью теплового состояния элементов турбины при пуске. К ним относятся:

А) появление термических напряжений в стенках и фланцах корпуса турбины, паропроводов, стопорных и регулирующих клапанов;

Б) появление дополнительных растягивающих напряжений в шпильках горизонтального разъема корпуса турбины, а также в шпильках фланцевых соединений клапанов и паропроводов;

В) возникновение термических напряжений в роторе турбины;

Г) возникновение прогиба цилиндра вследствие разности температур верхней и нижней части корпуса турбины;

Д) изменение линейных размеров ротора и статора (удлинение турбины);

Е) изменение осевых зазоров в проточной части турбины вследствие разности удлинений ротора и корпуса;

Ж) изменение радиальных зазоров в проточной части турбины;

З) изменение посадочных напряжений деталей ротора, имеющих температурный натяг.

Все перечисленные явления усложняют пуск турбины, увеличивают продолжительность его и могут послужить причиной аварии при нарушении режима прогрева.

Уместно также отметить, что если от механических перегрузок турбину предохраняют различные защитные устройства (предохранительные клапаны, центробежные регуляторы и выключатели), то от недопустимых термических напряжений турбина ничем не защищена. В этом случае безопасность турбины полностью зависит от правильности выбранной методики пуска, а также от квалификации и степени подготовленности обслуживающего персонала. Разработка оптимального режима пуска агрегата основывается на теоретических и экспериментальных исследованиях, проводимых научно-исследовательскими институтами, заводами-изготовителями и головными наладочными организациями.

Поскольку в процессе прогрева отдельные узлы турбины испытывают значительные температурные напряжения, важнейшей задачей этих исследований является определение температурных полей и напряжений. Эта задача решается в следующей последовательности:

‘1) определяется коэффициент теплоотдачи от греющей среды к стенке;

2) ‘ определяются температурные поля в нагреваемом элементе в любой момент времени;

3) находятся термические напряжения в наиболее опасных сечениях при максимальном перепаде температур.

Определение коэффициентов теплоотдачи от пара к стенке в процессе прогрева турбин и паропроводов является задачей сложной и малоизученной. В любой момент времени в процессе прогрева меняются скорости пара н его параметры. Кроме того, в начальный момент прогрева происходит конденсация пара, что приводит к резкому, скачкообразному изменению коэффициента теплоотдачи. Наряду с изменением параметров пара во времени давление, температура и скорость его изменяются также по длине обогреваемого элемента. |Так, например, разность температур пара в начале и конце главного паропровода при прогреве может составить ‘100—150°С.

|

ОІ |

|||||||

|

— |

|||||||

|

— |

|||||||

|

— |

|||||||

|

НкалІмг-ч-°С 2500 |

|

2000 1500 100D 500 |

|

2500 2000 Г500 WOP 500 |

|

25 |

|

50 |

|

75 МВт |

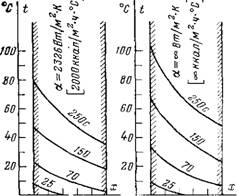

Рис. 2-1. Зависимость от нагрузки коэффициента теплоотдачи от пара к корпусу турбины.

Таким образом, местный коэффициент теплоотдачи является функцией не только времени, но и места.

Для некоторых турбин коэффициенты теплоотдачи от пара к стенке корпуса турбины были представлены П. Г. Третьяковым ([76] в виде зависимости

О = А + Вп + С (N)rn, (2-1) где Я и ІЇ — частота вращения и мощность турбины в безразмерном виде; коэффициенты А, В, С н показатель т определяются опытным путем для каждой турбины и ее отдельных узлов.

По опытным данным коэффициент теплоотдачи от пара к стенке корпуса турбины в процессе прогрева колеблется от 33,26 до 2326 Вт/(м2-К) [от 20 до 2000 ккал/(м2-ч-°С)] и более при условии, что пар остается перегретым.

На рис. 2-1 представлен график зависимости от нагрузки коэффициента теплоотдачи от пара к корпусу турбины ВіК-100-2 в зоне регулирующей ступени, полученный на основании эксперимента [61]. Как видно из трафика, на заключительном этапе прогрева при наборе нагрузки коэффициент теплоотдачи от пара к стенке изменяется весьма значительно.

Расчет температурных полей производится методами нестационарной теплопроводности.

|

(2-2) |

|

‘ Fo, Bi |

Распределение температуры в направлении теплового потока через стенку может быть выражено в общем виде следующей критериальной зависимостью:

:f(s/2

Где t — безразмерная температура; Fo — критерий Фурье ((безразмерное время); Bi — критерий Био (отношение внутреннего термического сопротивления к внешнему); х — текущая координата; 5 — толщина стенки.

|

Вт/м2-Н |

Ах

Где а — коэффициент температуропроводности, а=А/су; т—время; л — коэффициент теплопроводности металла; с — теплоемкость металла; у — удельный вес металла.

A(S/2)

-"Х-. (2-4)

В1 =

Где а — коэффициент теплоотдачи от среды к стенке;

‘ = )„єР_ to (ПРИ нагреве); (2-5)

Tc р

— t — tcp

|

T о- |

T = ;——- ;— (при охлаждении);

(2-6)

I ср

T ср — температура греющей среды; to — начальная температура стенки; t — текущая температура на расстоянии х от обогреваемой поверхности пластины.

Анализ приведенных формул показывает, что некоторые физические величины в процессе иагрева мало меняются и их в первом приближении можно принять постоянными ‘(теплоемкость, теплопроводность и удельный вес металла).

В связи с этим характер температурных полей в пластине определенной толщины в основном будет определяться коэффициентом теплоотдачи к стенке и временем прогрева, как это видно из рис. 2-2.

Характер представленных на рис. 2-2 температурных кривых позволяет сделать вывод, что при всех прочих равных условиях разность температур по толщине стенки, а следовательно, и термические напряжения в ней в значительной мере зависят от коэффициента теплоотдачи. В процессе увеличения плотности греющего пара увеличивается коэффициент теплоотдачи к стенке, и поэтому для сохранения при-

|

О 12 3 4-5 6 0 1 2 3 4-56 Рис. 2-2. Распределение температуры по сечению пластины для различных моментов времени при разных коэффициентах теплоотдачи. |

Емлемой разности температур по толщине

Стенки скорость повышения параметров греющего пара должна уменьшаться.

Температурные кривые, представленные на рис. 2-2, построены по результатам расчетов. Следует, однако, отметить, что точные решения уравнений нестационарной теплопроводности имеются только для тел простой геометрической формы: пластины, трубы бесконечной длины, цилиндры, сферы. Что касается корпуса турбины и ее узлов, то они имеют весьма сложную форму, затрудняющую аналитическое исследование температурных полей.

Отметим, что и у элементов, имеющих достаточно простую геометрическую форму, как, например, трубопроводов постоянного диаметра, тепловое поле искажается наличием фланцевых соединений и осевой растечкой тепла вдоль трубопровода.

Особенно в неблагоприятных условиях в этом отношении находится корпус турбины. Если его геометрическую форму с некоторым приближением можно принять за полый цилиндр, то наличие массивных фланцев делает весьма затруднительным аналитический расчет температурных полей корпуса в области — фланцевого соединения. В этом случае исследования должны проводиться экспериментальными методами.

Весьма плодотворным для исследования температурных полей является применяющийся в последнее время метод электротепловой аналогии. Сущность его заключается в электрическом моделировании явлений теплопроводности. Поскольку распределение температурных и электрических полей описывается подобными дифференциальными уравнениями, исследование тепловых потенциалов можно заменить анализом электрических потенциалов, создавая подобные граничные условия на исследуемой модели. Такой метод значительно проще и дешевле непосредственного моделирования тепловых процессов.

Помимо электротепловой аналогии, при изучении температурных полей в элементах турбомашин используется метод гидротепловой аналогии, осуществляемый с помощью гидроинтеграторов.

При исследовании температурных полей в натурных условиях применяется метод непосредственного измерения температур по толщине стенки с помощью термопар. Это позволяет контролировать и корректировать результаты аналитических расчетов, а также исследовать температурные поля в элементах сложной формы, где использование теоретических расчетов оказывается невозможным. /

Накопленный опыт исследования температурных полей позволил получить ряд полуэмпирических зависимостей, позволяющих с достаточной точностью производить прочностные расчеты.

Как известно, распределение температур по толщине стенки хорошо описывается уравнением параболы второго порядка

T = ta + At(-j-J, (2-7)

Где t~tBn—ts— температурный перепад по толщине стенки; t — текущая температура; /вн и tH — температуры внутренней и наружной поверхностей стенки; х — текущая координата (отсчет от наружной поверхности стенки); б — толщина стенки.

Наличие подобной зависимости позволяет по результатам ограниченного количества замеров строить температурные поля по всей толщине стенки. В местах, недоступных для постановки термопар, значения температур можно получить путем интерполяции или экстраполяции имеющихся данных.

Зависимость (2-7) позволяет в эксплуатационных условиях вести режим прогрева некоторых сравнительно тонкостенных деталей по показаниям одной термопары, зачека — ненной в стенку. Для этого расчетным путем или на основании эксперимента определяется рекомендуемая скорость изменения температуры.

Для определения максимального температурного перепада по скорости изменения температуры стенки может быть использована нвестиая зависимость

Sa dt

Где dt/dх — скорость изменения температуры стенки; К—коэффициент, полученный на основании опытных данных, изменяющийся от ‘1,2 до 1,3, при этом меньшая величина соответствует скоростям прогрева 5—6°С/мин; большая — скоростям прогрева более 6°С/мин. Остальные обозначения приведены ранее.

Эта формула справедлива как для плоской стенки, так п для трубы. Ее особое преимущество заключается в том, что здесь в качестве единственной переменной используется чисто эксплуатационная величина — скорость изменения температуры стенкн. Однако в тех случаях, когда непосредственное измерение разности темпера — ту по толщине стенки М не вызывает особых затруднений, ее надо определять экспериментально.

Определение температурных напряжений является основной целью проводимых расчетов и испытаний.

Как и в случае определения температурных полей, аналитический расчет напияжений значительно затрудняется из-за неправильной геометрической формы обогреваемых деталей. Поэтому распространение «а эти элементы формул, полученных для тел правильной геметриче — ской формы, дает определенные погрешности.

При параболическом распределении температуры по толщине защемленной пластины напряжения в любой точке ее могут быть определены по формуле [19]

Здесь at — термические напряжения; Р — коэффициент линейного расширения; Е — модуль упругости; fi — коэффициент Пуассона. Остальные обозначения приведены ранее.

При значениях х — 0 и х — 8 мы получим напряжения соответственно на наружной и внутренней поверхностях стенки:

= (2-Ю)

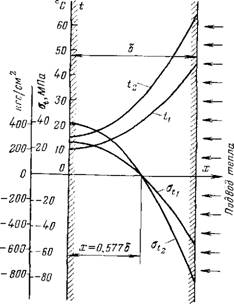

Из формул (2-10) и (2-11) видно, что напряжения на внутренней и внешней поверхностях стенки различаются по знаку, причем наружная поверхность испытывает при прогреве напряжения растяжения, а внутренняя— напряжения сжатия. При такой картине распределения напряжений где-то внутри стенки будут находиться волокна, не испытывающие напряжений. Согласно формуле (2-9) эти точки будут находиться на расстоянии х = 0,5778 от внешней поверхности стенки. На рис. 2-3 приводятся эпюры распределения тем-

|

Рис. 2-3. Эпюры распределения температур и термических напряжений в стенке при различных температурных перепадах. |

Ператур и напряжений в пластине при различных температурных перепадах.

Как видно из формул (2-10) и (2-11), в наиболее тяжелых условиях при прогреве находится внутренняя поверхность стенки. Наличие внутреннего давления несіюлько уменьшает термические напряжения от сжатия, однако его влияние незначительно, так как во время прогрева турбоагрегата давление пара внутри корпуса турбины или паропровода невелико. Зато эти напряжения могут резко возрасти при быстром изменении температуры (тепловой удар).

В зарубежной практике нашла распространение несколько видоизмененная формула для определения термических напряжений на внутренней поверхности:

‘Г = — rtrjr<2-12)

Где коэффициент и принимает значение 1/2 — при стационарном режиме. 2/3 — при умеренном прогреве и 1 — при резком изменении температуры (тепловой удар).

Если принять в первом приближении коэффициенты р, Е и ц не зависящими от температуры, напряжения в стенке корпуса, фланце или паропроводе будут зависеть только от разности температур по толщине стенки. Величина этой разности зависит от скорости прогрева, толщины стенки и качества тепловой изоляции. Поэтому турбины высокого давления должны иметь особо качественную изоляцию и строго рассчитанную скорость прогрева. Что же касается толщины стенок корпусов турбины, фланцев и трубопроводов, то она выбирается из условий механической прочности.

Применение в новейших турбинах толстостенных конструкций чрезвычайно усложнило условия работы различных элементов турбоагрегата. По мнению некоторых авторов, в установках высокого и сверхкритического давления многие пусковые операции до сих пор проводятся с термическими напряжениями, превышающими предел текучести.

Из всех элементов, испытывающих термические напряжения, в наиболее тяжелых условиях находятся фланцевые соединения корпусов турбин высокого давления. Из-за большой металлоемкости они прогреваются очень медленно, вследствие чего в этих элементах наблюдаются наибольшие разности температур.

В качестве примера можно привести размеры фланцев турбины К-300-240 ХТГЗ, где фланцы наружного корпуса ЦВД имеют в районе паровпуска высоту 500 мм и ширину 430 мм, а в ЦСД — высоту 420 мм и ширину 300 мм. При таких размерах температурный перепад по ширине фланцев при отсутствии наружного обогрева их в процессе пуска может достигать значительной величины даже при умеренной скорости прогрева.

К максимальным термическим напряжениям, которые согласно формуле (2-11) имеют место на внутренней поверхности фланцев, прибавляются напряжения от затяжки шпилек и разности температур между фланцами и шпильками.

Затяжка шпилек должна обеспечить достаточную плотность фланцевого соединения во избежание про — паривания горизонтального разъема. В турбинах высокого давления,, где из-за высоких температур металла имеет место релаксация напряжений, первоначальная затяжка шпилек производится до 294 МПа (3000 кгс/см2). Внутренняя поверхность фланца испытывает при этом дополнительные напряжения сжатия, к которым прибавляются еще напряжения от разности температур — между фланцем и шпилькой.

Поскольку между верхним фланцем и шпилькой имеется воздушный зазор, а в резьбовом соединении шпильки с нижним фланцем — термическое сопротивление, разность температур между шпилькой и фланцем может составлять несколько десятков градусов.

По данным испытаний турбины» К-200-130 [19] было установлено, что первоначальная затяжка шпилек с напряжениями 294 МПа (3000 кгс/см2) даже при номинальной нагрузке, когда давление пара в камере регулирующей ступени ЦВД составляет 8,83 МПа (90 кгс/см2), создает на внутреннем уплотнительном пояске фланцев напряжения сжатия более 98,1 МПа (1000 кгс/см2). К этой величине следует еще добавить напряжения от раїзности темпер. атур фланцев и шпилек, составляющие приблизительно 2,16—2,45 МПа (22— 25 кгс/см2) на каждый градус температурной разности. Таким образом, несмотря на некоторую разгрузку от давления пара внутри корпуса турбины, суммарные напряжения на внутреннем уплотняющем пояске будут весьма значительными. В настоящее время заводами-изготовителями установлена максимально допустимая разность температур — по ширине фланцев, не имеющих обогрева, при пуске в пределах 100—120°С. Есть основания полагать, что эта величина является завышенной и там, где это возможно, се следует снизить до 80°С.

Для уменьшения температурного перепада по ширине фланца прогрев корпусов турбин высокого и сверхкритического давления должен производиться со скоростями, значительно меньшими, чем скорости прогрева трубопроводов и других элементов агрегата. Поэтому время пуска турбины высокого давления с момента начала прогрева корпуса определяется в основном временем прогрева фланцевого соединения. Для оценки этого времени может быть рекомендована следующая приближенная формула [23]:

Где т — время, ч; ta, tK — начальная и конечная температуры фланца, °С; <Jt — допустимая величина термического напряжения во фланце; С — ширина фланца, м.

Следующим фактором, ограничивающим скорость пуска турбоагрегата, является возникновение в процессе пуска разности температур между фланцами и шпильками. Наряду с появлением дополнительных напряжений сжатия во фланце шпильки при этом испытывают значительные дополнительные напряжения растяжения. Это в первую очередь относится к турбинам высокого давления, где напряжения от затяжки шпилек велики.

Напряжения, возникающие из-за разности температур между фланцами и шпильками, можно рассчитать по формуле [19]

Om=knEm (Рф^ф—Мш) . (2-14)

Где Рф и Рш — коэффициенты линейного расширения материалов фланца и шпильки; и tm — температуры фланца и шпильки; Еш — модуль упругости материала шпильки; kn — коэффициент податливости фланца. Коэффициент податливости фланца учитывает уменьшение напряжений в шпильке за счет упругого сжатия материала фланцев. Этот коэффициент принимается обычно равным 0,8.

Дополнительные напряжения, возникающие в шпильке от разности температур «фланец — шпилька», ориентировочно можно принять равными 2,16—2,45 МПа (22— 25 кгс/см2) на каждый градус этой разности.

Наряду с корпусом значительные термические напряжения при неустановившемся режиме испытывает и ротор. В процессе прогрева тепловой поток направлен от периферийных волокон ротора к его центру (при охлаждении — в обратном направлении). Возникающая при этом разность температур приводит к появлению термических напряжений в металле ротора, которые особенно велики при резких теплосменах (тепловых ударах). В наиболее тяжелых условиях при этом находятся массивные роторы, например роторы среднего давления мощных турбоагрегатов, на которые поступает пар высокой температуры после промпе — регрева. Эти роторы по своей массе соизмеримы с цилиндрами турбины и перед толчком не могут быть прогреты в такой же степени, как роторы ЦВД.

Наличие на поверхности ротора концентраторов напряжений может привести к образованию трещин вследствие малоцикловой усталости металла. Такими концентраторами напряжений являются термокомпенсационные канавки в области лабиринтных уплотнений. Эти канавки выточены на івалу для того, чтобы предохранить ротор от прогиба в случае задеваний в лабиринтных уплотнениях. При наличии термокомпенсационных канавок тепло, выделяющееся вследствие трения, локализируется на узком участке и температурные деформации не выходят за пределы участка вала, ограниченного двумя канавками.

При резких теплосменах вследствие концентрации напряжений в области этих канавок термические напряжения могут значительно превзойти предел текучести металла ротора и сократить срок службы его даже при ограниченном числе теп — лосмен.

Теория малоцикловой усталости в настоящее время разработана еще недостаточно полно, чтобы дать надежные методы расчета. Однако существующие формулы позволяют ориентировочно связать количество теплосмен с величиной местных термических напряжений.

Расчеты показывают, что наиболее опасными режимами с точки зрения появления усталостных трещин на роторах современных турбин сверхкритических параметров являются глубокие сбросы нагрузки, а также пуски из неостывшего состояния.

Следствием термически неустановившегося состояния является также появление разности температур верха и низа корпуса турбины при останове ее. Эта разность температур может появиться также при пуске из-за скопления конденсата в нижних точках корпуса турбины при неудовлетворительной работе дренажных устройств.

Наличие разности температур между верхом и низом корпуса приводит к выгибу корпуса вверх, тем более значительному, чем больше длина корпуса между опорами. Выгиб корпуса приводит к уменьшению нижних радиальных зазоров в уплотнениях диафрагм, что может явиться причиной задевания ротора о статор при вращении ротора. Задевание ротора о гребни лабиринтных уплотнений, помимо срабатывания гребней, может вызвать местный перегрев вала и как следствие этого термический прогиб его. Все это ставит вопрос о допустимой величине температурного перепада между верхом и низом цилиндра из условий безопасного пуска турбины. Точное аналитическое решение этого вопроса затрудняется из-за сложной конфигурации корпуса и различных значений разностей температур верха и низа корпуса по его длине. В упрощенном виде прогиб цилиндра определяется по формуле [41]’

Здесь Р — коэффициент линейного расширения металла; d — средний диаметр цилиндра; L — длина цилиндра между опорами; At — усредненный температурный перепад, равный средней арифметической величине разностей температур верха и низа корпуса по длине.

Сравнивая полученный по формуле (2-15) прогиб цилиндра с минимальными нижними радиальными зазорами в диафрагменных уплотнениях, можно определить допустимый перепад температур между верхом и низом цилиндра, при котором задевания вала о гребни уплотнений будут исключены.

При изменении температурного состояния турбины в процессе пуска происходит изменение линейных размеров цилиндров турбины из-за теплового расширения металла. Особенно интенсивно расширение происходит по длине турбоагрегата, поскольку в этом направлении корпуса имеют наибольшие размеры и тепловые расширения отдельных цилиндров суммируются.

Для обеспечения свободы тепловых расширений турбины и сохранения соосности ротора и корпуса ее используется система направляющих шпонок, установленных на рамах подшипников. Пересечение осей продольных и поперечных шпонок образует мертвую точку, в окрестности которой перемещения корпуса равны нулю. Местоположение мертвой точки выбирается с таким расчетом, чтобы исключить перемещение выхлопных патрубков турбин,, соединенных с тяжелыми конденсаторами. Из этих соображений мертвая точка в конденсационных турбинах образуется на выхлопном патрубке турбины, а в турбинах с противодавлением — на заднем стуле подшипника. От этих точек и про

исходит расширение турбины, причем максимальное смещение имеет место на переднем стуле подшипника, которое в современных мощных агрегатах может достигать нескольких десятков миллиметров. Эти перемещения направляются продольными шпонками, установленными на рамах подшипников. Контроль за абсолютными расширениями статора осуществляется с помощью специальных дистанционных и местных указателей, расположенных на рамах подшипников.

Для обеспечения соосности корпусов и подшипников турбины в вертикальной плоскости эти элементы имеют вертикальные шпонки. Расширение цилиндров в горизонтальной плоскости происходит в обе стороны от вертикальных шпонок и направляется поперечными шпонками, расположенными в местах опирання лап цилиндров на подшипники. Эти деформации также контролируются в процессе пуска турбины.

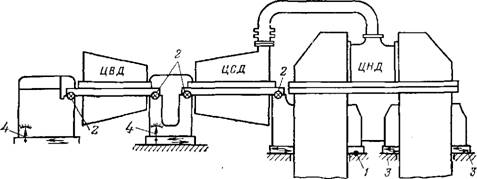

На рис. 2-4 представлена схема тепловых расширений цилиндров турбины К-200-130 с указанием направлений перемещения подвижных опор.

При нормальных температурных расширениях абсолютное удлинение никаких ограничений по пуску турбины не вызывает. Однако, если свободное расширение корпусов турбины чем-то ограничивается (заклинивание в шпоночных соединениях, «опрокидывание» стула, отсутствие необходимых зазоров между скользящими опорами и болтами), то в корпусе возникают дополнительные напряжения и деформации, которые могут вызвать нарушение соосности агрегата и появление вибрации. Эти явления могут не только задерживать пуск турбины, но и сделать его вообще невозможным.

Все вышеперечисленные дефекты могут быть устранены їв ремонтный период. Для этого необходимо вести постоянный тщательный контроль за удлинениями корпусов при пусках и остановках турбины.

Наиболее надежным признаком, указывающим на отсутствие задеваний в подвижных опорах турбины, является возвращение этих элементов в исходное положение после полного остывания турбины.

При рассмотрении вопросов пуска турбин необходимо учитывать изменение осевых зазоров в проточной части и уплотнениях вследствие разности тепловых расширений ротора и статора.

|

777777777777777777/ |

|

Рис 2-4. Схема тепловых расширений турбины К-200-130. / — мертвая точка; 2 — поперечные шпонки; 3—скользящие опоры; 4 — указатель расширения. |

Осевые зазоры между соплами и рабочими лопатками в проточной части турбины устанавливаются из конструктивных соображений с учетом того факта, что с уменьшением осевых зазоров экономичность турбоагрегата увеличивается. При этом учитывается, что при стационарном режиме работы зазоры несколько изменятся за счет разности коэффи

циентов линейного расширения ротора и статора. Что же касается неустановившегося термического состояния, то здесь величина зазоров будет зависеть от режима прогрева или охлаждения турбины.

При прогреве турбоагрегата ротор, имея, как правило, значительно меньшую массу и большую поверхность, чем корпус, нагревается быстрее и приобретает более высокую температуру, чему способствует также более высокий коэффициент теплоотдачи к вращающимся дискам ротора.

Это приводит к разным по величине тепловым расширениям ротора и статора турбины и соответствующему изменению осевых зазоров в проточной части.

Одновременно с этим происходит изменение и радиальных зазоров, однако вследствие сравнительно небольших размеров турбины в радиальном направлении изменение радиальных зазоров в процессе прогрева особых опасений не вызывает.

Что же касается осевых зазоров, то здесь при большой длине турбоагрегата абсолютная величина осевого зазора изменяется весьма сильно, и при неправильном режиме прогрева может произойти задевание вращающихся частей о неподвижные.

Особенно в неблагоприятных условиях находятся многоцилиндровые турбины, упорный подшипник которых расположен в переднем стуле. В этом случае изменение осевых зазоров в проточной части и лабиринтных уплотнениях ЦНД особенно велико, поскольку при таком расположении упорного подшипника относительные изменения осевых размеров ротора по цилиндрам суммируются.

В современных крупных турбоагрегатах упорный подшипник расположен между цилиндрами высокого и среднего давлений. Такая компоновка уменьшает суммарное относительное удлинение вращающихся элементов турбомашин и облегчает пусковые операции. Однако в случае турбин с несколькими ЦНД каждый из них имеет свою мертвую точку, что приводит также к очень большому изменению осевых зазоров.

Выбор рациональных осевых зазоров, в проточной части является актуальной проблемой современного турбостроения, поскольку в данном случае вопросы безопасной работы вступают в противоречие с вопросами экономичности. В настоящее время характер изменения осевых зазоров в зависимости от режимов работы изучается целым рядом головных институтов и наладочных организаций. Разработанные ВТИ и ЦКТИ паровые и электромагнитные щупы позволяют экспериментально определять изменение осевых н радиальных зазоров в турбинах.

Однако прн конструировании новых турбоагрегатов приходится производить аналитический расчет осевых зазоров при различных температурных состояниях турбины. Метод такого расчета имеется. Он основан на составлении тепловых балансов отдельных участков турбины за небольшие промежутки времени и определении локальных температурных расширений, которые затем суммируются. Несмотря на некоторую трудоемкость расчетов, их легко запрограммировать для электронной вычислительной машины.

В эксплуатационных условиях относительное удлинение или укорочение ротора контролируется с помощью штатных указателей, установленных на крышках подшипников. В мощных турбоустановках применяются дистанционные указатели, вторичные приборы которых выведены на блочный щит управления.

Следует также иметь в виду поведение элементов ротора, посаженных на вал с натягом, при нестационарном тепловом режиме. К таким элементам относятся насадные диски и втулки уплотнений. При их прогреве вследствие направления теплового потока от периферии к центру и значительного термического сопротивления в местах посадки температура их может оказаться существенно выше температуры вала, вследствие чего произойдет ослабление посадки этих деталей и натяг их может исчезнуть совсем. В этих случаях диски хотя и предохраняются от проворачивания на валу шпоночным соединением, однако такой режим не может считаться безопасным, поскольку он вызовет радиальное смещение дисков и связанную с ним сильную вибрацию турбины.

Кроме того, при частых теплосме — нах в шпоночных пазах как местах концентрации напряжений с течением времени могут развиваться трещины. Их возникновение связано с количеством и режимом теплосмен, а также с величиной начального натяга.

Еще в более тяжелых условиях находятся втулки переднего концевого уплотнения. Имея небольшую толщину, они прогреваются очень быстро, в процессе быстрого пуска это может привести не только к исчезновению натяга, но н появлению зазора между валом и втулкой. — Втулка прн этом может сместиться в радиальном направлении, вызвать вибрацию ротора н задевания в лабиринтных уплотнениях. Это явление может наблюдаться в первую очередь у турбин высокого давления со значительными .изменениями температуры пара н большими диаметрами валов в местах посадки втулок.

В турбине К-100-90 втулки переднего уплотнения имеют внутренний диаметр 380—460 мм и насажены на вал с натягом 0,35—0,4 мм. Это значит, что при разности температур втулок и вала 60—70°С натяг полностью исчезает даже в случае неподвижного ротора. Еслн учесть центробежные силы, возникающие во втулке при рабочих числах оборотов ротора, исчезновение натяга может произойти и при меньших разностях температур.

По данным исследований (85], проведенных на турбинах высокого давления с насадными втулками, режим прогрева передних втулок лабиринтного уплотнения оказывает существенное влияние на время пуска турбины. При останове и охлаждении турбины, когда тепловой поток направлен от центра вала к периферии, насадные детали испытывают значительные напряжения от увеличения натяга. И в этом случае тонкие втулки находятся в наиболее тяжелых условиях.

Особенно неблагоприятное воздействие на втулки оказывает подвод охлажденного пара к концевым уплотнениям во время останова или пуска турбины из горячего состояния. С учетом перечисленных обстоятельств современные мощные турбоагрегаты выполняются без насадных втулок и насадиых дисков в области высоких температур.

14 августа, 2012

14 августа, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике