Турбина считается холодной, и пуск ее производится как из холодного состояния, если к моменту пуска температура самой горячей части ее не превышает 150°С. В противном случае турбина считается не остывшей, и программа пуска такого агрегата может быть существенно изменена.

Тепловое состояние турбины определяется качеством изоляции и временем простоя. Характерными периодами простоя являются остановы турбины на 1—3, 6—8, 24—36 и 60—72 ч. Останов на 1—3 ч обычно связан с неполадками в электрической части, отключением генератора, а также ложным срабатыванием электрических и тепловых защит. Простои в течение 6—8, 24—36 и 60—72 ч связаны с неравномерностью электрического графика нагрузки и обусловлены остановкой на ночь, на сутки и на 2—2ih суток в конце недели.

Не рассматривая пока вопросов, связанных с остыванием и пуском блочных установок в целом, рассмотрим эти вопросы применительно к собственно турбине.

|

4» |

В процессе остывания скорость понижения температуры отдельных

|

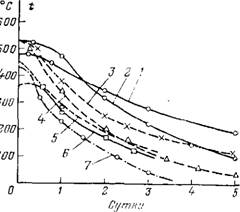

Рис. 2-10. Графики остывания турбин. / —ЦВД турбины К-300-240 ; 2 — ЦСД турбниы к-300-240 ; 3 — ЦВД турбины К-200-130 ; 4 — ЦСД турбины К-200-130; 5 — ВКТ-100 (внутренний цилиндр); 6 — ВКТ-100 (внешний цилиндр); 7 — ВК-100-2. |

Узлов турбины зависит от их металлоемкости и условий отвода тепла от них.

На рис. 2-10 представлены графики остывания отдельных узлов турбин высокого давления. Анализ изменения температуры при остывании турбин различных типов показывает, что после некоторого начального периода (1—3 ч) остывание довольно строго подчиняется законам регулярного теплового режима, причем температурный график остывания отдельного узла турбины может быть описан уравнением

Д/ = Д<ое~шт> (2-16)

Где At — разность между текущей температурой тела и температурой охлаждающей среды; Д/о — та же разность в начальный период времени; т — время; т — константа остывания. Теоретически величина т может быть выражена уравнением

Где а — коэффициент теплоотдачи от тела к среде; F, g, с—соответственно поверхность охлаждения, вес и теплоемкость тела.

Определение этих констант для узлов турбины, имеющих изоляцию, весьма затруднено, вследствие чего величина m обычно определяется экспериментально, путем обработки кривых остывания различных турбин. Для отдельных узлов турбин старого типа она колеблется в пределах от 0,02 до 0,036.

|

51 |

Новые мощные паровые турбины с усовершенствованной изоляцией обладают более низкой константой остывания. Для отдельных элементов этих агрегатов величи-

Наряду с остыванием статора происходит и остывание ротора турбины. Различные условия теплообмена, а также разница в массах ротора и статора приводят к различным изменениям длины этих элементов.

На рис. 2-11 приводятся графики относительного изменения длины ротора в процессе остывания [77]. Под относительным изменением длины ротора понимается разность изменений длин ротора и статора. Анализ этих графиков, а также опыт эксплуатации других турбин показывают, что относительное изменение длины ротора зависит в основном от качества изоляции и разницы масс ротора и статора. В связи с этим в мощных турбинах высокого и сверхкритического давления, имеющих массивные ЦВД, в процессе остывания наблюдаются значительные относительные укорочения роторов высокого давления, что может препятствовать пуску турбины из горячего состояния. Отметим при этом, что относительное удлинение ротора менее опасно, поскольку выходные зазоры в проточной части значительно больше входных.

Эффективным мероприятием, уменьшающим относительное укорочение ротора, является подача горячего пара к переднему концевому уплотнению ЦВД. В турбинах высокого давления передние концевые уплотнения занимают значительную длину ротора. Разогрев этого участка позволяет компенсировать относительное укорочение остальных частей ротора турбины. Подача пара на уплотнения должна производиться при обязательном вращении ротора валоповоротным устройством. Опыт показывает, что при реализации этого мероприятия ограничения в пусках из горячего состояния по причине чрезмерного относительного укорочения ротора могут быть практически сняты.

Значительно сложнее устранить последствия неравномерного охлаждения верха и низа корпуса турбины. В процессе остывания низ турбины быстрее охлаждается, чем верх, вследствие целого ряда причин. К ним относятся: 1) отток тепла через лапы цилиндра и трубопроводы отборов пара; 2) отставание изоляции нижней части цилиндра вследствие ее некачественного изготовления и крепления; 3) наличие конвективных токов воздуха снизу вверх как снаружи, так и внутри цилиндра; 4) скопление конденсата в нижних участках цилиндра вследствие некачественного дренажа.

Ввиду этих обстоятельств разность температур верха и низа корпуса в наиболее характерном месте (область паровпуска) может достичь значительной величины.

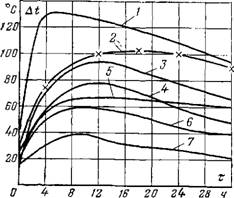

На рис. 2-12 приведены графики изменения разности температур верха и низа цилиндров различных турбин при остывании. Графики получены экспериментально при испытании турбин мощностью от 25 до 200 МВт [77]. Как видно из полученных кривых, максимальный тем-

|

Рис. 2-12. Изменение разности температур «верх—низ» корпуса турбины при остывании. /— турбниа к-200-130 (ЦСД); 2 — турбина К-200-130 (ЦВД); 3 —турбина ВТ-25-4; 4-турбина ВК-100-2; 5 — турбина ВПТ-50-3: 6 — турбина ВК-50-3; 7 —турбина ВК-100-6. |

Пературный перекос имеет место у турбин К-200-130. На турбинах мощностью 300 МВт с изоляцией старого типа через 10—15 ч после останова этот перекос может достичь 80—100 °С в области паро — впуска ЦВД и 100—145 °С в том же месте ЦСД.

Увеличенная по сравнению с ЦВД разность температур «верх — низ» цилиндра среднего давления объясняется наличием в нем значительного количества патрубков отборов пара, через которые интенсивно отводится тепло. Разность температур верха и низа цилиндра вызывает температурный изгиб корпуса. Корпус прогибается, причем стрела прогиба направлена вверх. Возникновение конвективных токов воздуха внутри цилиндра приводит к охлаждению нижней части ротора, и ротор турбины с некоторым запаздыванием также прогибается вверх.

Пускать турбину при значительном прогибе корпуса нельзя, так как это вызовет задевания ротора о гребни радиальных уплотнений диафрагм и бандажей рабочих лопаток, а также в концевых уплот — • нениях. Эти задевания особенно | опасны, когда имеется прогиб ро-./;,

Тора, так как при повороте ротора на 180° прогиб ротора и статора будет суммироваться и их взаимное смещение будет максимальным.

Прогиб ротора можно устранить, вращая его валоповоротным устройством в процессе остывания. Что же касается прогиба корпуса, то уменьшение его связано с определенными трудностями.

Наиболее эффективным мероприятием, позволяющим уменьшить разность температур верха и низа цилиндров, является применение изоляции, наносимой методом напыления. Этот метод нашел широкое распространение на электростанциях и по существу снял проблему температурного перекоса «верх — низ». В настоящее время на турбинах, имеющих тепловую изоляцию, выполненную подобным образом, ограничений по пуску из-за температурного перекоса не существует. Этому способствует также подвод горячего пара к передним концевым уплотнениям ЦВД и ЦСД.

Исключение могут составить некоторые особые случаи, как например, попадание в цилиндр воды или влажного пара. В этом случае разность между верхом и низом корпуса может достичь недопустимой величины. Опыт эксплуатации показал также, что причиной появления значительной разности температур «верх — низ» может явиться раннее открытие дренажей не — остывших цилиндров, перепускных труб, отборов и т. д. Было установлено, что дренажи целесообразно открывать непосредственно перед пуском или после длительного останова, когда температура цилиндров в зоне паровпуска станет ниже 150°С. Выполнение этой рекомендации предусматривается действующими заводскими инструкциями.

Одной из причин затруднений, встречающихся при пуске блочных турбин, является то, что котельные агрегаты остывают значительно быстрее турбин высокого давления, вследствие чего к моменту пуска неостывшей турбины температура жара может оказаться существенно ниже нагретых частей турбины. При таком положении пуск будет сопровождаться расхолаживанием турбоагрегата с недопустимыми скоростями понижения температуры металла, не говоря уже о том, что охлаждение турбины с последующим прогревом ее удлиняет время пуска и увеличивает расход тепла на пуск.

Подача холодного пара в горячую турбину вызывает, кроме того, значительное относительное укорочение ротора, что может явиться препятствием для продолжения пуска. Дополнительное укорочение ротора при пусках из горячего состояния может вызвать подача холодного пара на передние уплотнения ЦВД и ЦСД.

Особенно быстро остывают прямоточные котлы, не имеющие заполненного водой барабана, который в процессе остывания выполняет роль аккумулятора тепла. Так, прямоточный котел ПК-47, работающий в блоке с турбиной К-200-130, полностью остывает за 6—9 ч (за время полного остывания принимается период, в течение которого в испарительной части исчезает избыточное давление). За это же время в барабанных котлах типов ТП-90, ТП-92, ТГМ-94, работающих в блоке с турбинами К-150-130, сохраняются параметры: давление в барабане — 4,9 МПа (50 кгс/см2), температура пара — 350°С.

К этому времени температура ЦВД турбин в области паровпуска сохраняется на уровне 460—480°С. Таким образом, блоки с барабанными котлами обладают более благоприятными возможностями для пуска из горячего состояния, чем блоки с прямоточными котлами, так как температурное состояние этих котлоагрегатов и параметры пара в них ближе соответствуют температурному состоянию пускаемой турбины.

Основным условием качественного пуска блока из горячего состояния является требование ПТЭ, согласно которому температура пара, поступающего в турбину, должна не менее чем на 50°С превышать температуру наиболее горячей части турбины (не превышая, разумеется, начальной температуры цикла). С учетом этого требования и были разработаны методы пуска блоков из различных тепловых состояний. Эти методы регламентируют время и порядок проведения пусковых операций, а также скорость изменения параметров пара, числа оборотов и нагрузки турбины. Длительность и характер операций определяются в основном мощностью блока, начальными параметрами пара и типами котлоагрегатов и турбин.

В этом отношении наименее сложными являются пуски после непродолжительного простоя (0,5— 1,5 ч) и пуски после останова на 60—72 ч. В первом случае пуск можно проводить без ограничений, по прямоточному режиму, стремясь как можно быстрее вывести котел на полные параметры пара, которые будут соответствовать термическому состоянию турбины и ее узлов. Во втором случае условия пуска ближе приближаются к пуску из холодного состояния. К этому времени паропроводы острого пара достаточно остывают, и не приходится опасаться при пуске их резкого охлаждения. На рис. 2-13 приводятся графики пуска блока сверхкритических параметров из различных тепловых состояний.

Разработка режимов пуска блоков из неостывшего состояния должна производиться специальными организациями, способными провести тщательное исследование термического состояния отдельных узлов турбины, паропроводов, паро — запорных органов и самого котло — агрегата в процессе пусков. Эти же организации выдают графики-зада — ния на пуск агрегата из различных тепловых состояний.

На основании наиболее полных испытаний разрабатываются номограммы пуска при любом времени простоя (рис. 2-14). В этой номограмме время пуска из различного теплового состояния рассматривается как функция температуры металла ЦВД. Здесь же приведены параметры пара, с которых начинается пуск (толчок ротора паром). Как видно из графика, пуск блока при температуре ЦВД свыше 450°С ничем во времени не ограничивается.

14 августа, 2012

14 августа, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике