Загрязнение конденсаторов с водяной стороны является наиболее частой причиной ухудшения вакуума. При этом ухудшение вакуума происходит как вследствие увеличения термического сопротивления за счет загрязнения трубок, так и за счет некоторого сокращения расхода воды через конденсатор вследствие повышения гидравлического сопротивления конденсатора.

Важнейшей эксплуатационной задачей является предотвращение загрязнения конденсаторов паровых турбин, а в случае его возникновения—изыскание способов очистки конденсаторов с минимальными затратами труда и по возможности без ограничения нагрузки. Интенсивность загрязнения конденсаторов зависит в основном от качества охлаждающей воды, типа водоснабжения, времени года и условий эксплуатации системы циркуляционного водоснабжения.

По своему характеру загрязнения могут быть разбиты на три группы: а) механические; б) биологические; в) солевые.

Обычно все эти типы загрязнений не встречаются в «чистом» виде, а загрязнение конденсатора носит комбинированный характер. Однако такое разделение видов загрязнений полезно с точки зрения изыскания способов их предупреждения и ликвидации, поскольку эти вопросы для каждого вида загрязнений весьма специфичны. При этом следует учитывать, что, несмотря на комбинированный характер загрязнений конденсатора, какой-то вид загрязнений из перечисленных выше имеет превалирующее значение.

Под механическими загрязнениями понимается засорение трубок и трубных досок щепой, травой, листьями, землей, песком, водорослями, ракушками, рыбой и т. д. Эти загрязнения носят явно выраженный сезонный характер и особенно усиливаются весной и осенью.

Механические загрязнения особенно опасны тем, что в отличие от остальных видов загрязнений, нарастающих постепенно, имеют возможность весьма быстро перекрыть живое сечение трубной доски и почти полностью прекратить доступ охлаждающей воды в трубки конденсатора, вызвав тем самым аварийный останов турбины. Этот результат может явиться следствием прорыва очистных сеток в период паводка или общим неудовлетворительным состоянием водоприемных сооружений. На станциях, снабжающихся морской водой, аварии такого типа наблюдаются в период штормов на море.

Эффективным способом предупреждения механических загрязнений является установка водоочистных сооружений в виде подвижных и неподвижных сеток. На чистых водоемах с небольшим расходом охлаждающей воды можно устанавливать неподвижные сетки с ячейками разных размеров. Эти сетки устанавливаются в несколько рядов. В первом ряду по ходу воды устанавливаются крупноячеистые решетки, изготовленные из толстых стальных прутков. Эти решетки предохраняют водозаборное сооружение от бревен, досок и коряг. Вслед за грубыми сетками устанавливаются мелкоячеистые сетки, задерживающие более мелкие предметы. Эти решетки устанавливаются последовательно не менее двух, что позволяет их поочередно вынимать для очистки.

На электростанциях современного типа водозаборные сооружения оборудуются подвижными сетками, представляющими собой бесконечное полотно, вращаемое электродвигателем с редуктором. Сетки изготавливаются из латунной или стальной оцинкованной проволоки с величиной ячеек 3X3—6X6 мм. Скорости движения сетки 0,5—1 м/мин. Осевший на сетке мусор смывается струями воды из сопл. Обычно параллельно ставятся несколько сеток для возможности поочередного их ремонта. Подвижные сетки защищаются от повреждения посторонними плавающими предметами решетками с более крупными ячейками, устанавливаемыми на входе в водоприемное устройство.

Наиболее простым способом очистки трубок и трубных досок от механических загрязнений является вскрытие люков водяных камер и очистка конденсатора от загрязнений мягкими ершами и брандспойтом. Современные конденсаторы выполняются разделенными по воде на две половины. Это позволяет производить очистку конденсатора на ходу турбины по половинам при сниженной до 50—60% нагрузке. Однако ручной способ малопроизводителен и очень тяжел. На крупных установках он вообще не может быть рекомендован.

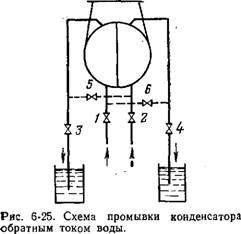

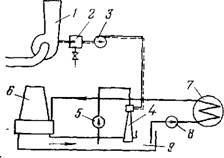

Современные методы очистки конденсаторов предусматривают отказ от ручного труда. С этой точки зрения определенный эффект дает промывка конденсаторов обратным током воды. Промывка обратным током воды особенно эффективна при засорении трубных досок. Для осуществления этого метода необходимо смонтировать дополнительные водоводы, соединяющие напорные и сливные водяные линии с соответствующими задвижками, как это изображено на рис. 6-25. Для промывки левой половины конденсатора задвижки 2, 4, 5 и 6 должны быть открыты, а задвижки 1 и 3 должны быть закрыты. При промывке правой половины закрываются задвижки 2 и 4, а задвижки 1, 3, 5 и 6 должны быть открыты.

Промывка конденсатора обратным током воды должна производиться при пониженной нагрузке,, поскольку в этом режиме нормальная работа конденсатора может быть нарушена. Время промывки, включая все необходимые переключения, не должно превышать 20— 30 мин. Величина ограничения нагрузки должна быть определена в каждом случае опытным путем по температуре выхлопного патрубка и не должна превышать 50—60°С.

Б) Биологические загрязнения

Биологические загрязнения пред — ставляют собой отложения на внутренней поверхности трубок конденсатора живых простейших микроорганизмов и водорослей, называемых биологическими обрастаниями.

Биологические обрастания вызывают значительное дополнительное сопротивление теплопередаче. При наличии благоприятных температурных условий бактерии и водоросли могут размножаться, вызывая увеличение толщины обрастания. Обычно загрязнения органического происхождения состоят из нескольких видов растений и микроорганизмов с преобладанием одного какого-либо вида. Наиболее распространенным и существенным компонентом

|

|

Биологических загрязнений являются различные бактерии. В сильно загрязненных водах широко распространены зооглейные и нитчатые бактерии. При наличии в охлаждающей воде железа наблюдается развитие железобактерий, которые способны очень быстро размножаться. Присутствие в воде сульфатов способствует появлению серобактерий и сульфатовосстанавлнвающих бактерий, которые к тому же могут способствовать интенсивной коррозии трубок.

Заселение конденсаторных трубок микроорганизмами происходит постепенно и начинается с осаждения на них каких-либо механических частиц или водорослей. Установлено, что на чистой металлической поверхности латунных трубок микроорганизмы не поселяются, что может быть объяснено токсическим действием меди на микроорганизмы. Существенное влияние на интенсивность обрастания конденсаторных трубок оказывают температурные условия. Опыт эксплуатации показывает, что зимой обрастание в ряде случаев происходит более интенсивно, чем летом. Объясняется это, по — видимому, тем, что в холодное время температурные условия в конденсаторе (10—20°С) наиболее благоприятны для развития бактерий, в то время как летом температура стенки трубок может достигать 40°С и выше. При этой температуре большинство микроорганизмов погибает.

Интенсивность обрастания трубок по ходам воды в конденсаторе также неодинакова и изменяется в зависимости от времени года. Зимой наиболее интенсивное обрастание трубок можно наблюдать в последних ходах, тоґда как в жаркое время обрастание последних ходов может быть менее интенсивно, чем в первом ходе. Отметим, что наличие слизистых отложений внутри трубок способствует прилипанию к поверхности песчинок, частиц ила и других механических примесей, которые при наличии чистых труб были бы смыты током воды, проходящей через конденсатор.

Все эти обстоятельства требуют разработки эффективных мероприятий по предотвращению и устранению биологических загрязнений конденсатора. Одним из таких способов является хлорирование циркуляционной воды [16].

Хлор, растворенный в воде, оказывает на микроорганизмы токсическое действие, в результате чего жизнедеятельность бактерий оказывается подавленной. В таком состоянии они не размножаются, теряют способность удерживаться на трубках и смываются потоком воды, проходящей через трубки. Отметим, что в данном случае речь идет не о полном уничтожении микроорганизмов, а об ослаблении их жизнедеятельности, что может быть обеспечено сравнительно небольшим расходом реагента.

Практика показывает, что для достижения желаемых результатов нет необходимости в непрерывном хлорировании циркуляционной воды. Вполне удовлетворительный эффект дает периодическая подача хлора. При этом металлическая поверхность латунных трубок активируется хлором и оказывает на микроорганизмы токсическое действие в перерывах между подачами хлора.

Интервалы между периодами подачи хлора и длительность самих периодов подачи зависят от количества и видов содержащихся в воде растительных и животных организмов, от их способности поселяться и размножаться на стенках трубок, от их устойчивости к воздействию хлора.

На практике применяются самые разнообразные режимы периодического хлорирования, среди которых можно встретить интервалы между подачами хлора от 10 мин до нескольких суток, а продолжительность подачи—от 2—3 мин до нескольких часов. В большинстве случаев надлежащий режим хлорирования следует выбирать опытным путем. Дозировку хлора в период хлорирования рекомендуется поддерживать такой, чтобы в охлаждающей воде на сливе из конденсатора количество активного хлора составляло 0,2—0,3 мг/кг. В ряде случаев рекомендуется эту норму увеличить до 0,5—1 мг/кг, а иногда и до 2,0 мг/кг.

Хлорирование циркуляционной воды производится либо чистым жидким хлором, либо хлорной известью [16].

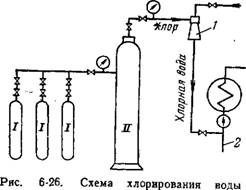

Схема хлорирования воды жидким хлором представлена на рис. 6-26. Жидкий хлор, находящийся в баллонах /, испаряется и постукает в промежуточную емкость II, откуда с помощью водоструйного эжектора 1 подается во всасывающую линию циркуляционного насо-

|

Жидким хлором. 216 |

Са 2. Эта установка достаточно проста, однако использование чистого хлора требует тщательного соблюдения всех мер безопасности, поскольку хлор является ядовитым газом. Точно такие же меры предосторожности необходимо предпринимать при хранении и транспортировке баллонов с жидким газом.

На электростанциях небольшой и средней мощности для хлорирования охлаждающей воды может быть применена хлорная известь. По своим бактерицидным свойствам она равноценна жидкому хлору.

Применение хлорной извести при соблюдении соответствующих мер полностью исключает опасность отравления персонала, отсутствует необходимость повседневного наблюдения за появлением неплотностей и утечек хлора, упрощается транспортировка. Хлорная известь содержит 32—36%’ активного хлора, однако в результате воздействия света, в особенности прямых солнечных лучей, влажности и других факторов содержание активного хлора в извести нередко снижается до 20—25%’ и ниже. Это обстоятельство необходимо учитывать при приготовлении растворов хлорной извести и его дозировках в циркуляционную воду. Для хлорирования охлаждающей воды хлорной известью из нее предварительно должен быть приготовлен раствор соответствующей концентрации. Высококонцентрированный раствор хлорной извести, известный под названием «известкового молока», при подаче в циркуляционную систему турбины может создать условную концентрацию хлора в воде до 50—100 г/кг, в то время как обработка воды чистым хлором при обычных температурах не позволяет создавать концентрацию хлора в воде свыше 15 мг/л. Это свойство хлорной извести расширяет возможности хлораторной установки с точки зрения реализации тех или иных режимов обработки воды.

На рис. 6-27 приведена схема хлораторной установки на хлорной

|

1 — баки с мешалками; 2 — промежуточный бак; Я —насос; 4— фильтр; 5 — циркуляционная магистраль. |

Извести с подачей раствора насосом.

Для эффективного использования бактерицидных свойств хлора необходимо обеспечить хорошее перемешивание хлора или раствора хлорной извести со всей массой воды, поступающей в конденсатор. Наилучшее перемешивание может ■быть обеспечено при подаче хлора во всасывающий патрубок циркуляционного насоса. При наличии общего напорного циркуляционного водовода для обработки того или иного конденсатора хлор необходимо вводить в напорный трубопровод. Это усложняет установку и ухудшает процесс перемешивания хлора с водой. Для обеспечения надлежащего перемешивания при подаче хлора в напорную магистраль необходимо располагать место ввода на расстоянии 20—30 м до конденсатора.

Из других способов химической обработки воды на электростанциях необходимо ■отметить использование для этой цели ги — похлорита натрия, пентахлорфенолята натрия и медного купороса.

|

ЈL |

|

|

|

#—— r-txi—r-w-txH |

Гипохлорит натрия обладает более сильными бактерицидными свойствами по сравнению с хлорной известью. Водные растворы гипохлорита натрия не дают взвесей, кроме того, могут сохраняться более длительное время, чем раствор хлорной извести. На электростанциях это соединение может производиться путем электролиза раствора поваренной соли. іК преимуществам пентахлорфенолята натрия следует отнести хорошую растворимость его в воде, неагрессивность к металлам, а также стабильность раствора, поскольку он, воздействуя иа микроорганизмы, не реагирует с большинством органических и неорганических веществ, содержащихся в воде.

Медный купорос также относится к числу реагентов, обладающих токсическими свойствами по отношению к микроорганизмам. Его дозировка в циркуляционной воде должна составлять около 0,1— 0,3 мг/кг. Однако имеются указания на то, что медный купорос является сильным ядом для рыб, обитающих в реках и станционных водоемах, вследствие чего необходимо тщательно следить за концентрацией медного купороса в сбрасываемых водах.

Это положение является общим для всех способов химической обработки охлаждающей воды, поскольку неосторожное использование токсичных реагентов может служить причиной массовой гибели рыбы, особенно в системах с оборотным водоснабжением (пруды-охладителн).

Что касается циркуляционных систем с градирнями и брызгальными бассейнами, то здесь концентрация химических веществ, применяемых для борьбы с микроорганизмами, может быть существенно повышена, если это, естественно, оправдывается экономически.

Особым преимуществом химической очистки трубок от биологических отложений является то, что этот метод не требует ограничения нагрузки агрегата и может производиться на ходу турбины. Этим же свойством обладает и широко применяющийся в последнее время у нас и за рубежом способ механической непрерывной очистки трубок резиновыми шариками. Идея этого метода заключается в том, чтобы обеспечить непрерывную циркуляцию через трубную систему определенного количества резиновых шариков, которые, касаясь внутренних стенок конденсаторных трубок, счищали бы приставшую к поверхности слизь [37, 38].

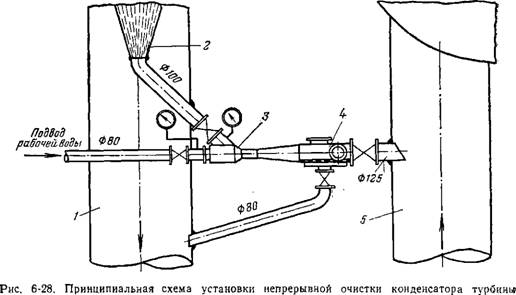

Принципиальная схема такой установки представлена на рис. 6-28. Резиновые шарики, первоначально загружаемые через загрузочную камеру 4, струйным насосом 3 вводятся в напорную ли-

нию конденсатора о. Увлекаемые потоком циркуляционной воды, шарики проходят по трубкам конденсатора, очищая их от отложений, и попадают в сливные трубопроводы конденсатора 1. В сливных трубопроводах устанавливаются конусные сетки 2, улавливающие шарики и направляющие их во всасывающую магистраль струйного насоса. После длительной эксплуатации изношенные шарики по специальному трубопроводу сбрасываются в циркуляционный канал.

|

Резиновыми шариками. |

Для работы установки применяются шарики с диаметром на I— 2 мм меньше, чем внутренний диаметр трубок, и удельным весом в пределах 0,9—1,2 г/см3. В потоке циркуляционной воды они находятся практически во взвешенном состоянии, что обеспечивает довольно равномерное их распределение по трубам. Количество шариков должно составлять примерно 10—20% числа очищаемых трубок. При такой загрузке каждая трубка конденсатора будет обрабатываться 1 раз в 1—2 мин. Для наблюдения за циркуляцией шариков имеется специальный иллюминатор в загрузочной камере. Работу установки можно считать удовлетворительной, если через иллюминатор наблюдается циркуляция не менее четырех — пяти шариков в секунду. Шарики, износившиеся на 4—5 мм на диаметр, заменяются новыми.

Для обеспечения эффективной работы установки конденсаторные трубки предварительно должны быть тщательно очищены от всех видов загрязнений, поскольку подача шариков в сильно загрязненный конденсатор может вызвать закупорку трубок шариками. Это же явление может возникнуть при заметных отклонениях в сторону уменьшения внутренних диаметров конденсаторных труб, в том числе и за счет местного смятия стенки трубки. Поэтому при пуске установки в ход рекомендуется все трубки проверить калибром, имеющим диаметр на 0,5 мм меньше внутреннего диаметра трубок. Трубки, через которые калибр не проходит, должны быть заменены. Калибровку необходимо производить после чистки конденсатора.

Хорошо отлаженные установки могут работать много месяцев без

всякого вмешательства обслуживающего персонала. Установки могут работать непрерывно или включаться периодически. При небольшой интенсивности образования отложений очистка может производиться в течение 4—8 ч в сутки.

Для повышения эффективности •очистки в зарубежной практике применяются шарики с абразивными включениями и шарики из губчатой резины. Последние имеют диаметр на 1—2 мм больше, чем внутренний диаметр трубок. При входе в трубку шарик сжимается и проходит трубку, касаясь стенок всем своим периметром. Очистка конденсатора при этом становится •более эффективной, но зато увеличивается опасность застревания шариков в трубках.

Из других способов очистки конденсатора на ходу турбины, применяющихся за рубежом, следует отметить гидравлический способ, заключающийся в том, что трубки поочередно промываются сильной струей воды, вытекающей из сопла. Сопло с помощью простого программирующего устройства автоматически перемещается внутри водяной камеры конденсатора, обеспечивая качественную промывку всех трубок. Однако этот способ достаточно сложен и может применяться только в одноходовых и двухходовых конденсаторах. В последнем случае установка располагается в поворотной камере.

В случаях, когда ни хлорирование охлаждающей воды, ни шариковая ечистка трубок по каким-ли — бо причинам не могут быть применены, в качестве временной меры может быть использована очистка трубок от органических обрастаний с помощью термической сушки. Термическая сушка основана ча том, что подавляющее большинство микроорганизмов, оседающих на трубках — конденсатора, при температурах 40—60°С погибает и в воздушной среде высыхает. Такой температуры легко добиться, искусственно ухудшив вакуум в конденсаторе на непродолжительное время. Эта операция легко выполнима и не представляет никакой опасности для турбоагрегата. Однако в настоящее время предпочтение отдается «сухой» термической обработке. Этот способ заключается в том, что одна из половин конденсатора опоражнивается от циркуляционной воды. Температура отработавшего пара несколько повышается и поддерживается в допустимых пределах путем снижения нагрузки на турбоагрегате. За счет тепла отработавшего лара отложения подсыхают, растрескиваются и отслаиваются от поверхности трубок. Отвод влаги происходит естественным путем через открытые люки водяных камер или принудительно, путем продувки воздуха через трубную систему. Сухие отслоившиеся отложения обычно удаляются водой при быстром заполнении системы из напорного циркуляционного водовода.

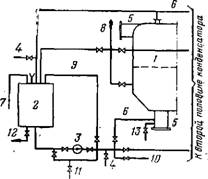

Скорость сушки может быть существенно увеличена при продувке трубок горячим воздухом с температурой порядка 60—70°С. Подогрев воздуха, поступающего в конденсатор, может осуществляться в электрокалорифере. Циркуляция воздуха достигается открытием верхнего или нижнего люка конденсатора (в зависимости от того, по какому из трубопроводов — сливному или напорному — производится подача воздуха). Одна из возможных схем подачи горячего воздуха в конденсатор представлена на рис. 6-29. Следует обратить внимание на то, что во время сушки турбина работает на ухудшенном вакууме с потерей экономичности и ограничением мощности. В отдельных случаях в результате появления добавочных термических напряжений в трубках могут образоваться трещины, нарушиться плотность вальцовочных соединений. Поэтому, как на это указывалось выше, термическая сушка должна рассматриваться как временная и крайняя мера.

На остановленной машине трубки конденсатора от биологических загрязнений могут очищаться вруч-

|

Рис. 6-29. Схема сушки трубок конденсатора подогретым воздухом. /— люк; 2 — воздуходувка с электрическим подогревателем; 3 — конденсатор. |

Ную мягкими ершами или путем промывки трубок из брандспойта водой с песком или золой. Существует, кроме того, способ очистки трубной системы продувкой трубок воздухом с песком и водой.

В) Солевые загрязнения конденсаторов

Под солевым загрязнением конденсаторов понимаются отложения на внутренней поверхности конденсаторных трубок накипи, создающей большое термическое сопротивление теплопередаче. Выпадение накипи происходит при охлаждении конденсаторов минерализованной. водой, содержащей соли временной жесткости. Часть этих солей, находящихся в воде в растворенном состоянии, в определенных условиях распадается с образованием накипи на стенках трубок и водяных камер конденсаторов [16]. Такие условия обычно создаются в оборотных системах водоснабжения, где за счет испарения и уноса воды, а также подпитки системы водой, содержащей соли, со — лесодержание циркуляционной воды растет, и при достижении предельного значения карбонатной жесткости начинается распад бикарбонатов с отложением солей. Растворимость в воде бикарбонатов зависит от температуры воды и нали- ‘чия в ней определенного количества

Свободной углекислоты (рис. 6-30). При повышении температуры или уменьшении содержания в воде СО? происходит распад бикарбонатов с выпадением солей кальция и магния в виде осадка:

Са (НС0з)2^СаС03| + Н20 + С02|; Mg (HCOsb^MgCOal + Н20 +’C02f.

В схемах замкнутого водоснабжения создаются особо благоприятные условия для выпадения накипи, поскольку этому способствует температурный режим таких систем. Повышение температуры воды не только уменьшает возможную концентрацию солей временной жесткости, но и снижает растворимость в воде углекислоты (рис. 6-31), что в свою очередь способствует образованию накипи.

|

» 200 | СЗ^ 50 I $ О |

Вода, проходящая в системах оборотного водоснабжения через градирни и брызгальные бассейны, разбивается в них с целью увеличения поверхности соприкосновения с воздухом на большое число мелких струй и капель. Это также способствует потере содержащейся в воде свободной углекислоты. В результате в оборотных системах водоснабжения соли начинают выпадать уже при сравнительно невысокой карбонатной жесткости воды порядка 2—4,5 мг-экв/кг, причем наряду с конденсаторными трубками заносу подвергаются сопла брыз — гальных бассейнов, решетки и желоба градирен и т. д.

Необходимо подчеркнуть, что при этих условиях происходит распад лишь той части бикарбонатов, которая превышает предельную концентрацию этих соединений, определяемых совокупностью всех факторов, влияющих на ее величину. Распад бикарбонатов уменьшает концентрацию солей временной жесткости и насыщает раствор углекислотой, что приводит к образованию нового равновесного состояния. Это равновесное состояние при увеличении температуры воды, повышении солесодержания или потере свободной углекислоты может вновь нарушиться, что приведет к выпадению дополнительного количества карбонатов в виде твердого осадка.

Учитывая, что накипь чрезвычайно плотно соединяется с металлом трубок и очистка занесенного накипью конденсатора весьма затруднительна, необходимо особое внимание уделять профилактике солевых загрязнений.

|

500 ,———— О 20 40 ВО °С Рис. 6-31. Растворимость углекислоты в воде в зависимости от температуры. |

|

3300 2300 2500 2100 1700 1300 SOO |

Одним из способов поддержания безнакипного режима работы системы оборотного водоснабжения является понижение концентрации солей в системе путем продувки бассейна. Величина продувки зависит от величины потерь на испарение и с капельным уносом, а также от жесткости добавочной воды и предельной карбонатной жесткости при данных условиях. Опыт эксплуатации показывает, что при сравнительно небольшой временной жесткости под — питочной воды и при достаточно большой продувке вполне ВОЗМОЖНО’ достижение безнакипного режиму работы системы [16]. Весьма важным фактором, определяющим эффективность продувки, с точки зрения уменьшения накипеобразования является наличие в добавочной воде свободной углекислоты. Полное предотвращение выпадения накипи за счет продувки может быть достигнуто лишь в том случае, если в добавочной воде содержится достаточно большое количество свободной углекислоты сверх того, которое соответствует временной жесткости добавочной воды.

В тех случаях, когда временная жесткость добавочной воды больше, чем предельная жесткость основной циркуляционной воды в условиях бассейна, продувка может привести лишь к усилению накипеобразования и потому применяться не должна. В подобных случаях, наоборот, необходимо по возможности сокращать потери на унос и утечки.

Применение рационального режима продувок в ряде случаев может сочетаться с химической обработкой воды в замкнутой системе.

На ряде станций малой мощности, имеющих оборотную систему водоснабжения, находит применение обработка циркуляционной воды дымовыми газами с целью обогащения воды углекислотой. В этом случае растворимость бикарбонатов, в циркуляционной воде увеличивается, и выпадения накипи на трубах конденсатора не происходит, несмотря на значительную карбонатную жесткость охлаждающей воды. Этот метод называется рекарбонизацией, циркуляционной воды.

Поскольку применение чистой углекислоты в баллонах оказывается* экономически нецелесообразным,, для обогащения воды углекислотой используют дымовые газы энергетических котлов, содержащие значительное количество свободной угле — жислоты. Если при этом дымовые газы содержат в своем составе серу, то при обработке воды такими газами будет происходить нейтрализация бикарбонатов сернистым газом по схеме

2Ca(HC03)2+2S02+ 02= = 2CaS04 + 2H20+4C02.

Для обработки циркуляционной воды достаточно использовать лишь. небольшую часть дымовых газов. При этом необходимо обеспечить качественную очистку газов от летучей золы и хороший контакт газов с обрабатываемой водой. Проблема очистки газов решается постановкой газоочистителей. Что касается обработки воды дымовыми газами, то для этой цели разработан ряд схем, использующих различные способы введения газов в охлаждающую во — ДУ-

Одна из схем предусматривает для •обеспечения контакта воды с дымовыми газами использование скруббера, в который ■специальным насосом подается часть циркуляционной воды. Недостатком этого метода является сравнительно большой расход электрической энергии при подаче воды в скруббер, особенно при значительной карбонатной жесткости веды. Кроме того, обогащение воды углекислотой в скруббере может производиться в ограниченных пределах, определяемых долей циркуляционной воды, прокачиваемой через установку.

Более выгодными в этом отношения считаются схемы, когда газы под избыточным давлением подаются в приточный канал или приемный колодец циркуляционных насосов и барботируют через слой воды. В этом случае практически весь объем воды обрабатывается газами, что позволяет обеспечить содержание свободной углекислоты в охлаждающей воде в любых количествах, определяемых карбонатной жесткостью воды.

Подача газа в барботажное устройство в схемах осуществляется вентилятором или водоструйным эжектором. При использовании водоструйного эжектора эффективность обогащения циркуляционной воды углекислотой значительно выше, чем в схемах с вентилятором, поскольку в самом эжекторе рабочая вода насыщается углекислотой почти до предела, отвечающего условиям растворимости при данных условиях.

|

Рис. 6-32. Схема рекарбонизации циркуляционной воды уходящими газами котла. 1 — дымосос; 2 — золоотделитель; 3 — вентилятор, 4 — эжектор; 5 — насос; 6 — градирня; 7— конденсатор; 8 — циркуляционный насос; 9 — подводящий канал. |

Остальная же часть подсасываемых эжектором газов образует с рабочей водой во — догазовую эмульсию, растворимость которой в основной циркуляционной воде также высока. Вместе с тем, поскольку коэффициент инжекции водоструйного аппарата сравнительно невысок, расход электроэнергии иа насос для подачи нужного количества рабочей воды к эжектору может ока. заться весьма существенным, особенно при большом сопротивлении газопровода от дымососа до эжектора.

Поэтому наиболее рациональной считается схема с последовательным соединением вентилятора и водяного эжектора, как это показано на рис. 6-32. В этой схеме •преодоление всех сопротивлений газопроводов от дымососа до эжектора осуществляется вентилятором, у которого к. и, д. значительно выше, чем у водоструйного аппарата. При работе вентилятора, обеспечивающего давление дымовых газов перед эжектором несколько выше 0,098 МПа (1 кгс/см2), затрата мощности на подачу рабочей воды к эжектору будет сргвни — тельно небольшой.

При использовании дымовых газов для рекарбонизации воды необходимо обеспечивать тщательную очистку газов от летучей золы. Появление в циркуляционной воде золы может привести к осаждению ее в различных местах циркуляционной системы, где скорости воды невелики. Кроме того, отложения золы в резервуарах брыз — гальных бассейнов и градирен, в водопро — водящих каналах и приемных колодцах циркуляционных насосов могут вывести из строя циркуляционную систему и создать на станции аварийную обстановку. При малых расходах воды в конденсатор, а следовательно, и при малых ее скоростях, существует опасность загрязнения и трубок самого конденсатора.

Очистка дымовых газов, отбираемых после дымососа для обработки охлаждающей воды, может производиться сухим или мокрым способом в центробежных циклонах и скрубберах.

Другим способом борьбы с отложением в конденсаторе солей является обработка охлаждающей воды фосфатами. Этот метод основан на способности этих соединений при очень малых их концентрациях в воде удерживать от распада бикарбонаты даже при величине карбонатной жесткости воды выше предельной. Он щожет быть применен в системах с градирнями и брызгальны — ми бассейнами.

В качестве реагентов для фосфатной обработки охлаждающей воды применяются гексаметафосфат натрия (NaPOs)e, суперфосфат каль. ция Са(Н2Р04)2 и тринатрийфосфат NasP04- 12Н20. По данным ряда научно-исследовательских институтов и лабораторий эффективность всех трех реагентов примерно одинакова. Для получения необходимого эффекта следует обеспечить надлежащую дозировку применяемого реагента с таким расчетом, чтобы концентрация фосфатов в охлаждающей воде поддерживалась в пределах 1,0— 2,5 мг/кг в пересчете на Р2О5. Помимо использования готовых реагентов, можно применить для фосфати — рования воды продувку котельного агрегата, поскольку при обработке котловой воды фосфатами значительная концентрация этих веществ содержится в продувочной воде.

В заключение отметим, что фос — фатирование циркуляционной воды в соответствующих условиях не только предотвращает выпадение новой накипи, но и способствует постепенному размягчению и удалению старой, ранее отложившейся накипи.

Одним из способов борьбы с накип еобр азов анием в системах оборотного водоснабжения является обработка воды кислотой. Для этой цели чаще всего применяется серная кислота как более дешевая и менее дефицитная. Вполне пригодна также И соляная кислота. Этот метод может быть применен в системах с градирнями или брызгательными бассейнами.

При обработке воды серной или соляной кислотой бикарбонаты кальция (или магния) превращаются в хорошо растворимые в воде сульфаты или хлориды, благодаря чему карбонатная жесткость воды соответственно уменьшается. Эти реакции, сопровождаемые выделением свободной углекислоты, следующие:

Ca(HC03)2+H2S04=CaS04+

+ 2СО2+2Н2О; С а (Н С Оз) 2 + 2Н С1 = С а С12+ + 2С02+2Н20.

Таким образом, поскольку при обработке кислотой происходит уменьшение карбонатной жесткости воды, ее потребность в углекислоте для стабилизации оставшейся в растворе части бикарбонатов уменьшается. Свободная углекислота, выделяющаяся при обработке воды кислотой, способствует удержанию в растворе оставшейся части бикарбонатов. Благодаря этому при под — кислении воды отпадает необходимость в полном удалении бикарбонатов из циркуляционной воды, и для предотвращения накипеобразо — вания достаточно ограничиться снижением ее карбонатной жесткости настолько, чтобы оставшаяся соответствовала имеющемуся в воде количеству свободной углекислоты.

При подкислении охлаждающей воды рекомендуется поддерживать в системе определенный избыток карбонатной жесткости в пределах 1,5—2,0 мг-экв/кг для предотвращения агрессивного действия на металлоконструкции и бетон обработанной кислотой воды. Это также предохранит систему от коррозии при случайных неточностях в дозировке реагента.

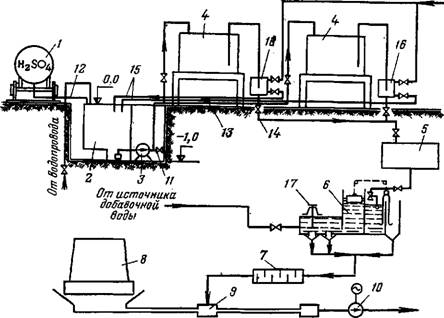

На рис. 6-33 представлена одна из возможных схем для подкисления охлаждающей воды. Эксплуатация установок для обработки охлаждающей воды кислотами должна осу

ществляться с соблюдением всех необходимых правил техники безопасности при работе с кислотой.

В настоящее время разработаны и проходят эксплуатационную проверку безре — :агентные методы обработки циркуляционной воды с целью предотвращения иакипе — •образоваиия на трубках конденсаторов. К ним относятся магнитная и ультразвуковая обработка воды.

Отличительной чертой безреагентных методов является их дешевизна и простота практического использования по сравнению — с общеизвестными и широко используемыми химическими методами водоподготовки. Привлекают малые трудозатраты по эксплуатации оборудования для обработки воды. Однако отсутствие пока полиостью проверенных технических решений сдерживает практическое внедрение безреагеитиой обработки воды в большую энергетику.

Магнитная обработка воды как способ предотвращения иакипеобразования основана на использовании остаточных изменений, возникающих в структуре водных растворов в результате воздействия магнитного поля. ‘Практикой было установлено, что в результате пересечения водой силовых линий магнитного поля растворенные в ией -соли жесткости выделяются ие. на поверхности нагрева, а в объеме воды в виде рыхлого шлама, легко удаляемого потоком воды. Механизм этого явления еще не выяснен до конца, хотя в практике водоподготовки для питания котлов малой мощности этот метод применяется в широких масштабах.

Эффективность магнитной обработки зависит главным образом от напряженности магнитного поля, общей длины пути воды в зоне воздействия магнитного поля, скорости пересечения водой магнитных силовых линий, карбонатной жесткости и концентрации железа в воде. Кроме того, экспериментально установлено, что магнитная обработки эффективна не дли исех вод. Поскольку кристаллизация солей возможна только из пересыщенных растворов, то влияние магнитного поля на кристаллизацию солей жесткости в природных водах можно ожидать лишь в том случае, когда вода будет пересыщена солями, образуя, с ними неравновесную систему.

|

Сжатый "воздух

Рис. 6-33. Схема установки для подкислеиия охлаждающей воды. І — цистерне с кислотой; 2 — приемный бак для кислоты; 3 — перекачивающий насос; 4 — бак для хранения кислоты; 5 — расходный бак; 6 — поплавковый дозатор; 7 — ершовый смеситель; в — градирня; 9 — колодец самотечного канала; 10 — циркуляционный насос; // — край для спуска кислоты из насоса; 12 — труба для слива кислоты из цистерны; 13 — линия для подачи кислоты в баки: 14 — линия для подачи кислоты в расходный бак; 15 — опорожнительные линии; 16 — бачок для зарядки сифона; 17 — спускной клапан. |

Расход воды на конденсаторы мощных турбоагрегатов весьма велик, и современное’ оборудование в настоящее время не приспособлено для магнитной обработки воды в таких масштабах. Речь может идти об обработке подпиточиой воды для подпитки замкнутых систем охлаждения. Подобные опыты, проводимые на ряде элек

трических станций, работающих на сильноминерализованной воде, дают обнадеживающие результаты, хотя широкого распространения этот метод еще не получил.

Аналогичное положение складывается и с ультразвуковой обработкой воды. Этот метод заключается в том, что в водяной камере конденсатора устанавливаются маг — нитострикциоиные преобразователи, генерирующие ультразвуковые колебания. Исследования показали, что возникающие в воде явления типа кавитационных. разрушительным образом действуют на живые микроорганизмы и водоросли, а также в известных условиях могут предотвращать наки — пеобразование иа трубках теплообменников. Основная проблема применения ультразвука для предотвращения накипеобразования в конденсаторах заключается в отыскании оптимального расположения излучателей ультразвука, их количества, акустической мощности и режима работы. Промышленные испытания некоторых установок пока не діли положительных результатов (40].

Следует, однако, отметить, что, несмотря иа то, что безреагентные методы требуют определенных затрат электроэнергии и в их реализации имеются трудности, еще не преодоленные до сих пор, исследования в этой области продолжаются, поскольку эти методы обработки воды имеют целый ряд преимуществ по сравнению с общепринятыми.

Опыт эксплуатации станций, работающих на минерализованной воде, показывает, что изыскание способов эффективной очистки конденсаторов является задачей первостепенной важности.

‘В современных крупных установках единственным способом очистки конденсатора следует считать химический способ. Он основан на способ, ности кислот растворять карбонатную накипь, отлагающуюся на внутренней поверхностй трубок. Очистка производится только на остановленной машине. В качестве растворителя обычно применяется 2—б%’-ный раствор соляной кислоты.

Для уменьшения коррозии металла при использовании соляной кислоты в раствор добавляют замедлители коррозии (ингибиторы): уротропин, формалин, фурфурол, а также замедлители марок БП-5, БП-6 и іБП-7 в количестве 1—2 г на каждый литр раствора.

Однако применение вышеуказанных ингибиторов защищает от коррозии лишь стальные поверхности конденсатора, вызывая в то же время коррозию материала трубок. Исследования, проведенные в лаборатории Донецкого отделения ОРГРЭС, показали, что скорость коррозии латунных трубок в инги — бированной кислоте значительно выше, чем в растворе химически чистой соляной килоты. Такое явление объясняется наличием в растворе ингабированной соляной кислоты ионов трехвалентного железа, являющихся окислителем меди. В лаборатории было опробовано действие тиосульфата натрия в качестве восстановителя для железа и установлено, что добавка в моющий раствор этого соединения в десятки раз снижает скорость коррозии латуни.

Второй проблемой, возникающей при кислотной промывке, является борьба с ценообразованием в трубках. В результате реакции соляной кислоты с карбонатами происходит интенсивное выделение углекислоты, приводящее к обильному пенообра- зованию. Образующаяся в моющем растворе пена препятствует контакту кислоты с отложениями в верхней части трубок. Это требует-механической доочистки трубок, что вряд ли может быть рекомендовано, или более длительного пребывания кислоты в промывочном контуре, что увеличивает опасность коррозии и удлиняет срок промывки.

ІВ последнее время в качестве пеногасителя используется сложное вещество «водный конденсат», состоящее из низкомолекулярных кислот: муравьиной, уксусной и пр. с примесью альдегидов и кетонов. «Водный конденсат» является отходом производства синтетических жирных кислот, что определяет его низкую стоимость и недефицитность. На базе этого соединения предложено новое вещество для растворения карбонатной накипи, состоящее из «нгибированной соляной кислоты (50—80%), тиосульфата натрия (5—12%) и «водного конденсата» (10—30%’) [54, 64].

Промывка конденсаторов этой композицией приводит к полному растворению карбонатных отложений при минимальных потерях металла конденсаторных трубок. Отмечено также, что добавка в моющий состав «водного конденсата» не только способствует пеногашению, но и замедляет скорость коррозии латунных трубок.

Схема установки для химической очистки трубок конденсатора от накипи представлена на рис. 6-34.

Моющий раствор в процессе промывки циркулирует по замкнутому контуру: промежуточный бак — насос 3 — первый — второй ход конденсатора — промежуточный бак. Установка монтируется на общей раме и при необходимости транспортируется мостовым краном к нужному конденсатору, где подключается системой трубопроводов к конденсатору и вспомогательным линиям. Сброс промывочных растворов осуществляется в специальную емкость, в которой производится нейтрализация этих растворов. К водяным камерам конденсатора привариваются штуцера для присоединения трубопроводов 6 подачи и отвода промывочных растворов, ввода моющих растворов 8. В период нормальной эксплуатации на эти штуцера 1 устанавливаются заглушки. Подача реагентов производится либо в заднюю водяную камеру (между первым и вторым ходом воды), либо непосредственно в промежуточный бак. Напорные и сбросные циркуляционные водоводы на время промывки отключаются заглушками.

IB процессе отмывки производится периодический контроль на входе и на выходе из конденсатора содержания в растворе ионов трехвалентного железа и кислотосодержания. По первому показателю корректируется подача в раствор тиосульфата натрия, по второму ведется контроль интенсивности промывки. Слишком медленное уменьшение кислотности моющего раствора

|

Рис. 6-34. Схема установки для химической очистки трубок конденсатора от накипи. / — конденсатор; 2 — промежуточный бак; 3 — промывочный насос; 4 — пробоотборники; 5 —заглушки; 6 — контур циркуляции кислотного рас — таора; 7 — линия отвода газов; 8 — линия подачн моющего раствора; 9 — линия рециркуляции; 10 — линия сброса моющего раствора; И — линия подачн технической воды; 12 — линия аварийного’ опорожнения бака; 13 — дренаж. |

В процессе промывки указывает на недостаток пеногасящих веществ.

Циркуляцию раствора производят до тех пор, пока концентрация кислоты в промывочном растворе на выходе «з контура промывки не перестанет падать и установится на уровне примерно 1—1,5%. После окончания промывки прекращают подачу реагентов и производят интенсивную водную отмывку водой всех полостей, подвергавшихся воздействию кислоты, по разомкнутому контуру с подачей технической воды к всасывающему патрубку насоса и сбросом воды после контура в бак или в циркуляционный водовод (если кислотность отсутствует). Отмывка водой длится до тех пор, пока сбрасываемая вода полностью неосветлится и кислотность в ней будет отсутствовать.

В заключение отметим, что интенсивность химической промывки конденсатора в значительной мере зависит от скорости прохождения моющего раствора через трубки, вследствие чего на время промывки в водяных камерах конденсатора рекомендуется устанавливать временные перегородки с целью увеличить на время промывки число ходов

Таблица 6-2

|

Признаки |

|

Способ устранения |

Причины ухудшения вакуума

Уменьшение расхода охлаждающей воды:

А) вследствие засорения трубиых досок конденсатора

6) вследствие наличия подпора на сливиой линии конденсатора

В) вследствие срыва сифона или уменьшения разрежения в сифоне

Г) вследствие понижения уровня воды в приемных колодцах береговой насосной; вследствие засорения всасывающих патрубков циркуляционного насоса

Д) вследствие износа рабочих колес, засорения каналов колес и направляющих аппаратов, подсоса воздуха через уплотнения вала циркуляционных иасосов

Е) вследствие наличия большого сопротивления иа напорной линии конденсатора

Загрязнение охлаждающей поверхности конденсатора

Увеличение присосов воздуха в вакуумную систему

А) Увеличение At. Увеличение давлення воды перед конденсатором. Увеличение гидравлического сопротивления конденсатора

Б) Увеличение At. Увеличение давления воды перед конденсатором. Уменьшение гидравлического сопротивления конденсатора. Увеличение давления охлаждающей воды в сливных трубах конденсатора

В) Увеличение At. Увеличение давления воды перед конденсатором. Уменьшение разрежения на линии слива воды из конденсатора. Уменьшение гидравлического сопротивления конденсатора

Г) Увеличение At. Увеличение разрежения во всасывающей линии циркуляционных насосов. Уменьшение давления в иапориой линии циркуляционной системы. Уменьшение гидравлического сопротивления конденсатора. Увеличение разрежения в сифоне

Д) Увеличение At. Уменьшение давления в иапориой магистрали. Уменьшение разрежения на всасывающей линии циркуляционного иасоса. Уменьшение гидравлического сопротивления конденсатора. Увеличение разрежения в сифоне

Е) Увеличение At. Уменьшение давления в напорной линии перед конденсатором. Уменьшение гидравлического сопротивления конденсатора. Увеличение разрежения в сифоне

Увеличение St. Некоторое увеличение гидравлического сопротивления конденсатора. Состояние воздушной плотности вакуумной системы нормальное

Увеличение 81. Увеличение переохлаждения конденсата. Проверка состояния воздушной плотности свидетельствует об увеличении присосов воздуха. Увеличение содержания кислорода в конденсате

А) Снизить нагрузку и произвести очистку трубиых досок вручную или обратным ходом воды

Б) Проверить положение задвижек на сливиой линии. Открыть полностью задвижки на сливных трубах конденсатора. Проверить состояние сопл брызгательиого бассейна (в системах охлаждения с брыз — гальными бассейнами)

В) Включить устройство для отсоса воздуха из верхних точек сливиых труб. Восстановить сифои

Г) Проверить величину перепада уровней воды в приемных сетках береговой насосной. Очистить сетки. Проверить работу вращающих сеток. Включить резервный циркуляционный насос и очистить сетки всасывающей линии работавшего иасоса

Д) Включить резервный циркуляционный иасос. Остановить и отревизовать работавший иасос

Е) Проверить положение задвижек иа напорной линии. Полностью открыть задвижки иа напорной линии

Определить характер загрязнений и произвести чистку трубок конденсатора

Определить места присосов и устранить обнаруженные неплотности

Продолжение табл. 6-2"

|

Признаки |

|

Способ устранения |

Причины ухудшения вакуума

|

Ухудшение работы воздухо — удаляющих устройств |

Увеличение St. Уиеличеиие содержания кислорода в конденсате. Проверка состояния воздушной плотности не свидетельствует об увеличении присосов воздуха

У пароструйных эжекторов: проверить давление пара перед соплами и восстановить давление до нормального; проверить условия охлаждения паровоздушной смеси в холодильниках; при недостатке охлаждающей воды увеличить — рециркуляцию конденсата; пр» засорении холодильників произвести чистку трубиой системы, при затоплении холодильников конденсатом проверить — и прочистить дренажные линии, поврежденные трубки холодильников заглушить или заменить; отревизовать сопла: при засорении прочистить, изношенные сопла заменить. У водоструйных эжекторов: проверить давление воды перед соплами и восстановить давление до нормального; пр» неисправности иасоса рабочей воды отревизовать иасос; проверить состояние сопл н диффузоров; при загрязнении прочистить, при износе заменить

Конденсатора и повысить тем самым скорость прохождения раствора через трубный пучок.

14 августа, 2012

14 августа, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике